本发明涉及生物质再利用,特别是指一种利用锅炉尾气的内热生物质汽炭联产方法及参数确定方法。

背景技术:

1、我国生物质资源丰富、种类繁多,在我国广大的乡镇和农村,竹木材的屑末、加工下脚料、农作物秸秆、各种糠渣、谷壳等剩余物丰富。将这些生物质剩余物进行炭化,可以有效地实现固碳,减小大气co2的排放量,也是目前公认的解决气候变化问题的可行技术措施之一。

2、将农作物秸秆等生物质剩余物进行热解炭化,是一种热化学转化技术。该技术不仅可以实现生物质的高值化利用,提高废弃物附加值的有效途径;而且生物炭在土壤改良、重金属吸附和水源净化等方面也具有重要作用。

3、生物质汽炭联产技术的出现提供了一种能源利用途径,既可以有效地解决生物质剩余物处置问题,促进农村经济发展;又能够获得蒸汽供企业使用,降低煤炭资源的使用。

4、现有的炭化技术按加热方式的不同,主要分为内加热式和外加热式。内加热式炭化技术主要是让炭化炉内的空气先和一部分生物质原料发生燃烧反应,燃烧放热使剩余原料升温并析出挥发分;挥发分和部分原料继续燃烧,从而维持后续热解炭化所需要的热量平衡。内加热式的换热效率较高,但热解炭化工艺参数控制难度大,而且要烧蚀一部分生物炭以维持热量平衡,因此得炭率偏低。

5、外加热式炭化技术工艺参数容易控制,生产成本低;外加热式炭化设备的结构简单、操作方便、成熟度高,因此目前大部分的炭化设备都是外加热式。但是,外加热式是通过炉壁的热传导来加热炉内生物质原料,则存在导热效率偏低,原料受热不均匀等问题。

6、很明显,内加热式的炭化技术和炭化设备具有更高的生产效率,市场前景也更明显。利用汽炭联产系统的资源和特殊性,开发具体稳定工艺控制能力的内加热式炭化新装备,可以推进生物质资源的高值利用,实现农业环境保护和农民增收。

技术实现思路

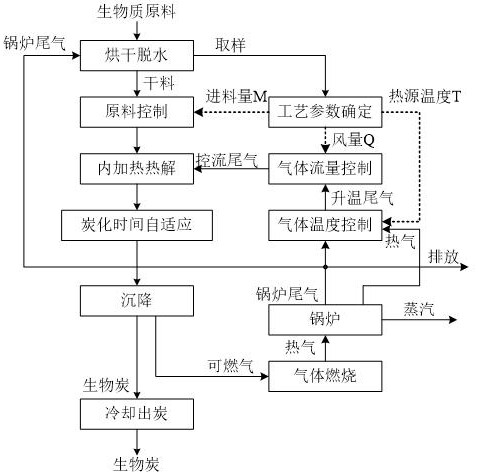

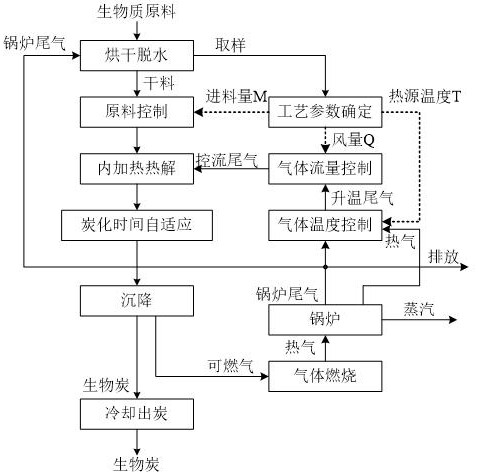

1、本发明提供一种利用锅炉尾气的内热生物质汽炭联产方法及参数确定方法,在热解设备外部,通过锅炉尾气来实现准确的热解炭化工艺参数控制,是一种“内热炉、外控制”的策略。该汽炭联产方法可以克服现有内加热式生物质热解炭化技术中工艺控制难度大的问题。

2、本发明的技术方案是这样实现的:

3、一种利用锅炉尾气的内加热生物质汽炭联产方法,包括:

4、(1)烘干脱水:对生物质原料进行烘干脱水;

5、(2)工艺参数确定:对所述生物质原料进行取样,测量其含水率,并进一步确定内加热生物质汽炭联产的工艺参数,具体包括热源温度,风量和进料量;

6、(3)进料:将烘干后的所述生物质原料投入热解设备中,同时将锅炉尾气同步引入所述热解设备中;

7、(4)在所述热解设备内部,锅炉尾气与生物质原料同向运动并发生直接接触,对生物质原料进行加热,所述生物质原料进行热解反应,形成热解气与生物炭;所述热解气混入锅炉尾气中,形成可燃气;

8、在所述热解设备外部,对所述热解设备进行内加热工艺控制;

9、(5)沉降:所述生物炭富集在炭气分离机构底部;所述可燃气则富集在所述炭气分离机构顶部;

10、(6)汽炭联产:

11、产炭:沉降后的所述生物炭进行降温;

12、产汽:沉降后的所述可燃气通过燃烧,产生热气;将所述热气进行热能转换为蒸汽为用户供热,锅炉尾气从锅炉的出口引出;

13、锅炉引出的所述锅炉尾气分成3部分:第1部分锅炉尾气被引入烘干脱水系统,为所述生物质原料的烘干脱水提供热能;第2部分锅炉尾气先进行伴热,再被引入所述热解设备,对所述生物质原料进行内加热升温,实现热解过程;第3部分为剩下的锅炉尾气。

14、在一些实施例中,所述步骤(3)通过进料器控制进料量m;所述步骤(3)通过风机控制风量q。

15、在一些实施例中,炭化时间为所述生物质原料中的颗粒在所述热解设备中的滞留时间;所述炭化时间与所述生物质原料的粒径呈正相关性;所述自适应指原料中每个所述颗粒的所述炭化时间都不相同,可根据粒径大小自动匹配,具体为,粒径小的原料炭化时间短,粒径大的原料炭化时间长。

16、在一些实施例中,所述的伴热为利用热气对锅炉尾气进行加热,提高锅炉尾气温度的方法;所述的伴热在形式上为导热式伴热或混合式伴热。

17、在一些实施例中,所述导热式伴热为通过换热器或管道外壁进行导热,将热气能量传导给锅炉尾气,从而提高锅炉尾气的温度。

18、在一些实施例中,所述混合式伴热为将热气与锅炉尾气进行混合,从而提高混合后锅炉尾气的温度。

19、在一些实施例中,所述步骤(4)加热过程中,锅炉尾气温度由热源温度下降到炭化温度;所述生物质原料逐渐由常温上升到炭化温度;生物质原料在炭化温度下进行热解反应,热解反应的产物为热解气与生物炭;热解气混入锅炉尾气中,形成可燃气。

20、上述的过程控制:在所述热解设备外部,对所述热解设备进行内加热工艺控制;所述内加热工艺控制具体包括原料控制和锅炉尾气控制;所述原料控制指控制烘干后的所述生物质原料的进料速度为进料量;所述锅炉尾气控制为气体温度控制与气体流量控制;所述气体温度控制指通过伴热提升锅炉尾气温度,获得升温尾气;并将所述升温尾气保持在热源温度;所述气体流量控制指通过控制所述升温尾气进入热解设备的流量,获得控流尾气;将所述控流尾气的流量被控制在风量。

21、一种利用锅炉尾气的内加热生物质汽炭联产的工艺参数确定方法,包括:

22、(1) 获取生物质原材料特性:

23、对生物质原料进行取样,获取以下物理参数:原料含水率;再对生物质原料进行化学测试,获取以下化学参数:干基炭化温度,干基得炭率;

24、(2) 获取生物质炭的特性:

25、对取样的生物质原料进行热解,对热解气与生物炭进行物理测试,获取以下物理参数:生物质炭的比热,热解气的比热;

26、(3) 获取锅炉尾气的物理特性:

27、对锅炉尾气进行取样并进行物理测试,获取以下物理参数:锅炉尾气比热,锅炉尾气标准密度;

28、(4) 建立工艺参数模型:

29、根据热传导的热能守恒原理,建立内加热的换热方程式;该方程式描述热源温度,风量与进料量之间的关系;优选的,该公式具有如下形式:

30、;

31、其中:cw为水蒸气的比热;

32、根据干基得炭率的定义,可以建立进料量与炭产量之间的产能方程式;炭产量为系统预期的产能,为已知量;优选的,该方程式具有如下形式:

33、;

34、根据内加热中锅炉尾气与烘干后生物质原料的气固质量比,建立描述热源温度,风量与进料量之间的质量方程式;优选的,该方程式具有如下形式:

35、;

36、(5)求解模型:对步骤(4)中所建换热方程式、产能方程式和质量方程式,进行3方程式联立求解,解得3个待确定工艺参数:热源温度,风量和进料量。

37、在一些实施例中,所述方法还包括工艺参数复核,在3个所述工艺参数使用前进行复核,具体的,应该全部满足如下3个条件:①;②;③。

38、本发明相比于现有技术具有以下有益效果:

39、(1)得炭率高。本发明提供的汽炭联产方法,利用汽炭联产的锅炉尾气作为内加热式热解炭化的热源。从而避免了传统内加热式中,需要通入空气烧蚀一部分生物炭以维持热量平衡;因此本发明可以获得更高的得炭率。

40、(2)生产效率高。本发明提供的汽炭联产方法,利用升温的锅炉尾气直接加热生物质原料,克服外加热式需要炉壁热传导的缺点,因此可以获得更高的生产效率。

41、(3)工艺控制稳定。本发明提供的汽炭联产方法,通过在热解设备外部实施原料控制和锅炉尾气控制,可以获得稳定的热源温度,风量和进料量,从而使内加热系统的工艺过程更稳定。