用于磁化热解气化舱的自动配风系统、方法及热磁气化装置与流程

本发明涉及固废处理,具体涉及一种用于磁化热解气化舱的自动配风系统、方法及热磁气化装置。

背景技术:

1、热磁气化装置是一种采用带氧气的磁化气体的介入(也可称在热磁场环境下)对有机废物及医疗废物进行热解气化,并将热解气送入尾气处理系统进行进一步尾气处理,实现尾气达标排放的装置。采用类似原理的装置也有称磁化热解装置、磁化裂解装置或磁化焚烧装置等,在发明中所指的热磁气化装置,也包括采用类似原理的磁化热解装置、磁化裂解装置或磁化焚烧装置等。

2、热磁气化装置通常可用于处理医疗废物和其它有机固体废物。在国内外有不少的专利及技术文献对热磁气化技术及装置进行过阐述,由于整个工艺过程都必须在半封闭的欠氧环境中进行,内部空间充斥这成分复杂且易燃易爆的热解气,不论是国内还是海外,都鲜有该装置连续成功运行的案例,其中最关键的难点之一就在于能保证带氧磁化气体在磁化热解气化舱内部物料区内各个区域均衡配风的配风系统的设计及对的精准管控方法。

3、热磁气化装置通常包括有磁化热解气化舱以及热解气后处理装置,磁化热解气化舱通过带氧气的磁化气体(通常采用空气磁化而得)介入而对有机废物或医疗废物进行磁化热解气化以生成热解气。由于缺乏成熟的磁化热解气化舱配风系统结构设计以及管控方法设计,现有磁化热解气化舱的配风系统通常比较简单,通常采用手动风阀调节配风量,由操作工人根据经验或借助相应的测量仪器测得的参数,手动调节。同时,由于配风管的出风口在磁化热解气化舱内部没有实现立体布置,尤其是磁化热解气化舱中部的区域在正常运行中,带氧气的磁化气体难以穿透进入,导致中部物料易堆积,影响热解气化过程的均衡、连续运行。另外,也没有对由下至上水平层状区域分别通风,各自独立控制送风量的设计,导致不能根据各水平层状区域的热解气化反应温度及速度精准送风,使得热解气化过程得不到有效管控。加之投入医疗废物的数量和成分随时波动,所以设备运行的大多数时间,进入热解气化舱内不同区域的带氧气的磁化气体的量缺乏有效调节,导致磁化热解气化舱的不同区域要么配风量不足,热解气化速度慢、反应不充分,使得整个热磁气化装置难以有效连续运行;要么配风量过大,使得热解气化反应变为燃烧反应,不仅会导致产生的热解气量及成分剧烈波动,甚至引发严重爆燃。这不仅仅会使得尾气排放很难持续达标,也会导致整个热解舱的工作处于非均衡、不稳定、不安全的状态。

技术实现思路

1、本发明的目的是提供一种用于磁化热解气化舱的自动配风系统、方法及热磁气化装置,其能够精准有效地调节配风量,精准管控热解温度、速度及热解气含氧量,从而保证设备的连续、稳定、安全运行。

2、为了实现上述目的,本发明采用的技术方案如下:

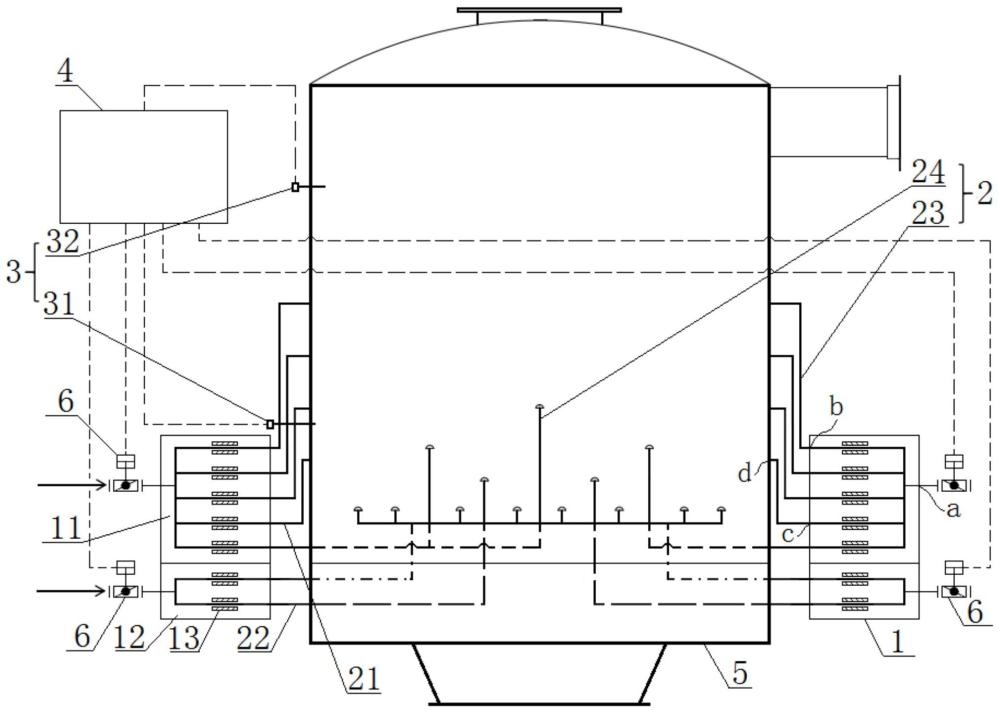

3、第一方面,本发明提供了一种用于磁化热解气化舱的自动配风系统,包括磁化箱、配风管、参数采集元件和控制器,所述磁化箱的数量为至少一个,每个磁化箱的进风口a与气源连通,所述磁化箱的出风口b与多根配风管的进风口c连通,多根配风管的出风口d伸入到磁化热解气化舱内,通过多根配风管的出风口d将带氧气的磁化气体送至磁化热解气化舱内部物料区的不同区域;所述参数采集元件用于采集磁化热解气化舱内部物料区的不同区域的运行参数;所述磁化箱的进风口a布置有对应不同区域的调节阀,通过调整调节阀开度,实现内部物料区的不同区域的气体进入量的调节;所述参数采集元件和调节阀与控制器连接,所述控制器获取参数采集元件采集的磁化热解气化舱内部物料区的不同区域的运行参数,计算得到对应不同区域的调节阀目标开度,控制调节阀运行至目标开度,实现对各区域进风量的自动调节。

4、进一步,所述磁化热解气化舱内部物料区的不同区域包括由上至下层叠分布的两个及以上的层状区域;所述配风管包括与磁化热解气化舱内部物料区的层状区域对应布置的两个及以上的由多根配风管组成的配风管组,通过配风管组的出风口将带氧气的磁化气体送至对应的层状区域;所述磁化箱内包括至少一个容带氧气的气体通过的舱室,每个舱室的进风口均布置有调节阀,一个舱室的出风口与一个配风管组的进风口连通,通过调整调节阀开度,实现对对应层状区域的带氧气的磁化气体进入量的调节。

5、进一步,每个层状区域所对应的配风管组包括至少一根布置于磁化热解气化舱侧壁上的侧向配风管和/或至少一根布置于磁化热解气化舱内且出风口在对应的层状区域内部的内部配风管,通过所述侧向配风管的出风口从侧面向对应的层状区域内输送带氧气的磁化气体,通过所述内部配风管的出风口在对应的层状区域内向内部配风管出风口周边的物料输送带氧气的磁化气体。

6、进一步,所述参数采集元件包括用于采集磁化热解气化舱不同区域温度的温度采集元件;所述控制器获取温度采集元件采集的磁化热解气化舱的不同区域的温度,计算得到对应不同区域的调节阀目标开度,控制调节阀运行至目标开度,实现对各区域的带氧气的磁化气体进风量的自动调节。

7、进一步,所述参数采集元件还包括布置于物料区上方或热解气排出通道内的氧含量传感器,通过所述氧含量传感器采集热解气的氧含量;所述控制器获取氧含量传感器采集的热解气的氧含量,响应于氧含量传感器采集的氧含量超过预设阈值,则进行加入新物料的加料操作或/和控制调节阀减小开度;响应于氧含量传感器采集的氧含量未超过预设阈值,则保持调节阀开度不变。所述控制器同时获取到的温度数据和氧含量数据发生矛盾时,优先根据氧含量数据来设定调节阀开度。

8、进一步,所述磁化热解气化舱是一种通过带氧气的磁化气体介入而对物料进行磁化热解气化,以生成热解气的装置。

9、进一步,所述磁化热解气化舱包括承载物料并进行磁化热解气化反应的腔室、通入带氧气的磁化气体的进风口和排出热解气的出气口。

10、第二方面,本发明提供了一种用于磁化热解气化舱的自动配风方法,采用上述的用于磁化热解气化舱的自动配风系统进行自动配风,所述自动配风包括:通过参数采集元件实时采集磁化热解气化舱不同区域的运行参数,并将采集的运行参数发送至控制器;所述控制器获取参数采集元件采集的磁化热解气化舱的运行参数,计算得到调节阀目标开度,控制调节阀运行至目标开度,实现配风管进风量的自动调节。

11、第三方面,本发明提供了一种热磁气化装置,所述热磁气化装置包括磁化热解气化舱和热解气后处理装置,其特征在于:所述磁化热解气化舱配置有上述的用于磁化热解气化舱的自动配风系统。

12、本发明的有益效果:

13、1、本发明通过布置于磁化热解气化舱内的参数采集元件实时采集磁化热解气化舱的运行参数,并将采集的运行参数发送至控制器。所述控制器再依据获取的参数采集元件采集的磁化热解气化舱的运行参数,计算得到磁化箱的进风口调节阀目标开度,控制调节阀运行至目标开度,进而实现配风管进风量的自动调节,保证了配风量与热磁气化装置的运行工况相适配,避免因配风量过大或过小以及磁化热解气化舱内部物料区的不同区域配风的不均衡而影响设备即热磁气化装置的安全稳定运行。

14、2、本发明所述磁化热解气化舱内部物料区的不同区域包括由上至下层叠分布的两个及以上的层状区域,且配风管包括与磁化热解气化舱内部物料区的层状区域对应布置的两个及以上的配风管组,通过配风管组的出风口将带氧气的磁化气体送至磁化热解气化舱的对应层状区域;所述磁化箱内包括至少一个容带氧气的气体通过的舱室,每个容带氧气的气体通过的舱室的进风口均布置有调节阀,即通过独立的容带氧气的气体通过的舱室上的调节阀实现对应通路中气体进入量的调节,使得对应层状区域的供风均匀、适量,而供风量的调节将直接影响热解反应的速度,进而影响该区域的温度以及热解气的温度。这种针对性的调节将能满足磁化热解气化舱内部物料区的不同区域的供风需求,避免了带氧气的磁化气体通入过量,导致热解反应加速甚至变为燃烧,以及发生严重爆燃,也可避免因带氧气的磁化气体通入量过少,导致热解反应减慢,甚至影响热解反应的连续稳定进行。

15、3、本发明所述的层状区域对应的配风管组包括至少一根布置于磁化热解气化舱侧壁上的侧向配风管和至少一根布置于磁化热解气化舱内的内部配风管,通过侧向配风管与内部配风管的协同使用,保证了带氧气的磁化气体能有效进入到物料区的不同区域,尤其是物料容易堆积的中部区域,可有效保证物料区各区域,包括中部区域的供风均匀,可解决局部供风不均衡,各区域热解速度及温度失衡的问题。

- 还没有人留言评论。精彩留言会获得点赞!