一种脂肪酸型柴油抗磨剂的生产系统及生产方法与流程

本发明涉及脂肪酸型柴油抗磨剂,具体是一种脂肪酸型柴油抗磨剂的生产系统及生产方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、柴油发动机在工作时,由于气缸内活塞环上下往复高速运转,使得一些零件来回接触摩擦,会造成活塞环表面擦伤和气缸的损坏,继而影响柴油机的启动性能和使用年限。柴油抗磨剂作为一种可直接在柴油中加入且具有润滑性能的添加剂,能在金属表面通过物理和化学吸附形成稳定的吸附膜,降低金属面的磨损程度,对柴油发动机起到了一定保护作用,因此,广泛应用在低硫柴油产品中。

3、目前,脂肪酸性抗磨剂主要以各种脂肪酸为生产原料,其中饱和脂肪酸不能直接作为柴油抗磨剂使用,其生产工艺主要是利用脂肪酸原料中各组分的凝点或沸点的差异来去除脂肪酸中饱和脂肪酸组分,达到分离提纯的目的,代表性的工艺有冷冻工艺和减压蒸馏工艺。

4、如,以脂肪酸为原料,通过减压分馏塔先将c16以下组分和c18以上组分脂肪酸进行精馏分离,然后再将c18组分中饱和脂肪酸分出,但该方法存在能耗较高、投资大、易使不饱和脂肪酸发生氧化变质等问题。

5、如,以混合油酸为原料,通过先将混合油酸进行冷冻结晶使饱和脂肪酸富集;再进行蝶式分离将饱和脂肪酸与柴油抗磨剂分离,该方法所用冷冻水温度较低,造成耗能大、冷却速度难控制,且冷冻结晶耗时较长,极大影响生产效率。

6、如,采用冷冻结晶法先制得抗磨剂半成品,再经尿素包络法对抗磨剂半成品进一步提纯,制得了饱和酸含量不大于2.5%的脂肪酸型柴油抗磨剂产品。该方法虽然得到的柴油抗磨剂不和饱和度高,但也存在化学试剂用量大、回收困难、流程复杂等问题。

7、综上,现有的采用冷冻工艺生产抗磨剂的方法,通常产品收率较低,冷却速度难控制,且在冷冻结晶过程耗时较长,大大影响生产效率,不利于工业化生产。而采用减压蒸馏工艺生产抗磨剂的方法,存在能耗较高、投资大、易使不饱和脂肪酸发生氧化变质等问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种脂肪酸型柴油抗磨剂的生产系统及生产方法,该工艺流程简单、能耗较低,且生产的抗磨剂产品纯度高、收率高,此外,通过分离水的循环使用,有效降低了废水排放。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

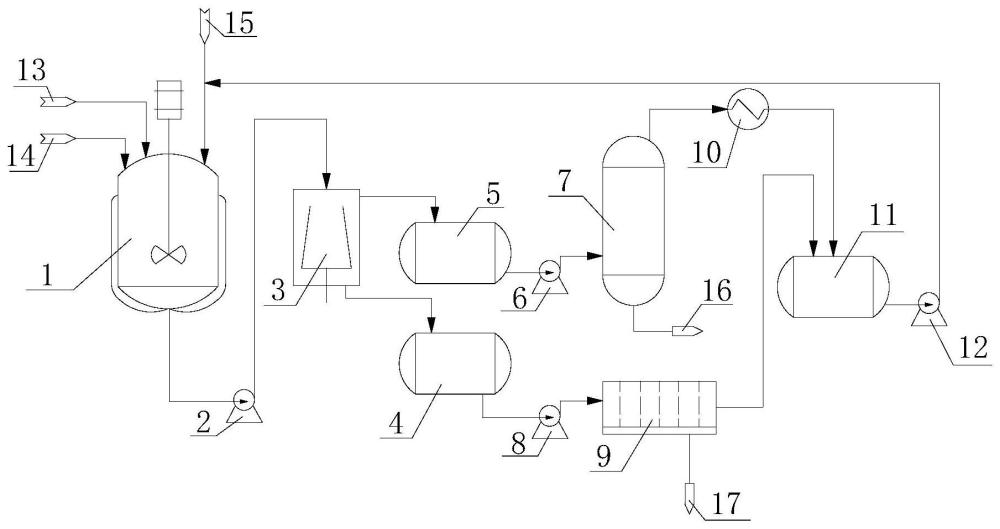

3、第一方面,本发明提供一种脂肪酸型柴油抗磨剂的生产系统,包括冷冻釜、离心机、油相接收罐和脱水器;

4、其中,所述冷冻釜的顶部分别与脂肪酸源、冷冻水源、乳化剂源和电解质源连接,冷冻釜内设置有搅拌装置,脂肪酸、冷冻水、乳化剂和电解质混合搅拌,完成乳化结晶;

5、冷冻釜的底部出口与离心机的进口连接;

6、离心机的顶部油相出口与油相接收罐连接;

7、油相接收罐的出口与脱水器连接,脱水器用于对柴油抗磨剂进行脱水,得到纯净柴油抗磨剂。

8、在一些实施例中,还包括重相接收罐,重相接收罐与离心机的底部出口连接。

9、优选的,还包括压滤机,压滤机与重相接收罐的出口连接。通过压滤实现饱和脂肪酸副产品与水的分离。

10、优选的,还包括回收水接收罐,回收水接收罐与压滤机和脱水器连接,用于收集脱除的水。

11、进一步优选的,所述回收水接收罐通过循环水泵与冷冻釜连接。

12、第二方面,本发明提供一种脂肪酸型柴油抗磨剂的生产方法,包括如下步骤:

13、将熔融脂肪酸、冷冻水、乳化剂和电解质按比例混合搅拌,进行脂肪酸的乳化结晶;

14、乳化结晶的物料经离心分离,分别得到粗油酸相以及固酸结晶和水的混合相;

15、粗油酸相经过脱水后得到脂肪酸型柴油抗磨剂。

16、结晶过程是建立在固液平衡的热力学基础之上的,在冷却过程中,若进入固液两相区,则有固相结晶析出。

17、脂肪酸是饱和酸与不饱和酸组成的多组分混合物,是生产抗磨剂的原料,也就是混合酸温度降低至饱和酸结晶点以下,由于熔点的差异,饱和脂肪酸冷凝结晶形成颗粒均匀的晶态固体相,而不饱和脂肪酸依然处于液体相。

18、良好的晶体形成和生长需要一定的客观条件,主要的影响是体系的粘度和温度,冷冻水正可满足这一需求,一是提供冷量使其达到需求的温度条件,二是降低体系粘度,使其粘度适宜。

19、乳化剂是一定浓度的表面活性剂,能使固液界面充分被水溶液润湿,液相脱离固相界面,分散在水溶液中,呈许多大小不一的液滴,形成乳液,固相结晶也悬浮在水中,整个物系成一粥状物。

20、电解质的作用一方面是和乳化剂共同调节界面张力,更重要的是破坏乳液的稳定性,影响液膜的结构,改变液膜的紧密程度,使乳状液处于亚稳态,使其离解聚合。

21、根据乳状液稳定性的吸附理论,表面活性剂是在液珠与液相介质的界面上作定向排列,分子的极性基部分指向水,非极性基部分指向油,这样就降低了界面张力而且由于表面活性剂的吸附,就在液珠表面构成比较牢固的,具有一定机械强度的薄膜,因而保护了乳状液。乳液的稳定性最主要的是取决于此界面膜的强度和紧密程度。同时,液珠的表面由于吸附了乳化剂分子。其表面水溶基团产生电离,使液珠带电。这样,液珠之间相互排斥使相互间不易接触而聚结。加入电解质后,由于其异性电荷的相互作用,就可降低液珠的表面电势,影响液膜的结构与紧密程度,使液珠表面的异电离子的定向排列发生改变,因而使液膜排列松动、厚度变薄,甚至变得不稳定。

22、油脂物料经过冷冻,形成含有固体结晶的粘稠料浆,表面活性剂是在结晶颗粒表面上定性排列进行润湿,排斥附于结晶面上的液体组分,从而可以提高固体结晶和液体的分离程度;无机盐电解质是必须要加的,目的是为了提高结晶在水溶液中的润湿性,防止低凝点组分(产品)在水溶液中乳化;冷冻水的作用除了降温,还类似于溶剂分离中溶剂的作用,即使有大量的结晶析出,在水溶液中也能形成水包油系统(o/w),使系统粘度降低,便于分离。

23、在一些实施例中,冷冻水的温度为0~2℃。

24、优选的,冷冻水的质量为脂肪酸质量的200%~300%,优选为250%。

25、在一些实施例中,所述乳化剂选自烷基苯磺酸盐、脂肪醇硫酸盐、阳离子表面活性剂、非离子表面活性剂中一种或其组合。

26、优选的,所述乳化剂为烷基苯磺酸钠。烷基苯磺酸钠不管是表面张力还是界面张力,加入极少量的均可使两者有显著的降低,即性能最好。

27、进一步优选的,乳化剂的质量为脂肪酸的5%~8%,优选为6%。

28、在一些实施例中,所述电解质为硫酸镁、硫酸钠、硫酸铝及氯化钠中的一种或其组合。

29、优选的,所述电解质为硫酸镁。硫酸镁的性能最好,且与烷基苯磺酸钠的协同调节作用强。

30、优选的,所述电解质的质量为脂肪酸质量的1.5%~3%,优选为2%。

31、在一些实施例中,所述混合搅拌的温度为0~5℃,时间为2~4h。

32、在一些实施例中,所述脱水的温度为90~110℃。快速脱水至0.05%以下,即得到脂肪酸型柴油抗磨剂产品。利用水和不饱和油酸的沸点不同,通过文丘里喷射喷嘴,将含水的抗磨剂雾化,通过温度为100℃的筒壁,水分能快速蒸发。

33、在一些实施例中,还包括将固酸结晶和水的混合相进行压滤的步骤。压滤的温度为0~15℃,通过压滤得到饱和脂肪酸副产品。

34、上述本发明的一种或多种实施例取得的有益效果如下:

35、该工艺流程较短,设备简单,能耗较低且不额外使用其他溶剂,成本低廉;

36、该工艺通过离心-压滤梯级分离方式,能有效脱除脂肪酸原料中的饱和脂肪酸组分,生产出合格的脂肪酸型抗磨剂产品;

37、本发明通过回收分离出的水相,进行循环使用,有效降低了废水排放量。

- 还没有人留言评论。精彩留言会获得点赞!