环模制粒压块多功能一体机的制作方法

本发明涉及制粒压块,具体为环模制粒压块多功能一体机。

背景技术:

1、生物质制粒是一种高效、洁净的可再生能源,生物质环膜制粒设备主要由进料机构、压辊机构和整粒机构等部件组成,以木屑、秸秆和稻壳等生物质为原料,经过送料、滚压和整理,将其固化成形为高密度的固体成型燃料,其工作过程是通过送料机构将原料输送压辊机构,经压辊滚压后,再通过整粒机构切成颗粒。

2、目前市面上对固体成型燃料的需求呈现多样化,有粒状的,也有块状的,单独的制粒或压块设备已经无法满足市场需求,且制粒设备与压块设备为两种独立的加工设备,导致使用成本高,占地面积大。

技术实现思路

1、本发明的目的在于提供环模制粒压块多功能一体机,以解决上述背景技术中提出的问题。

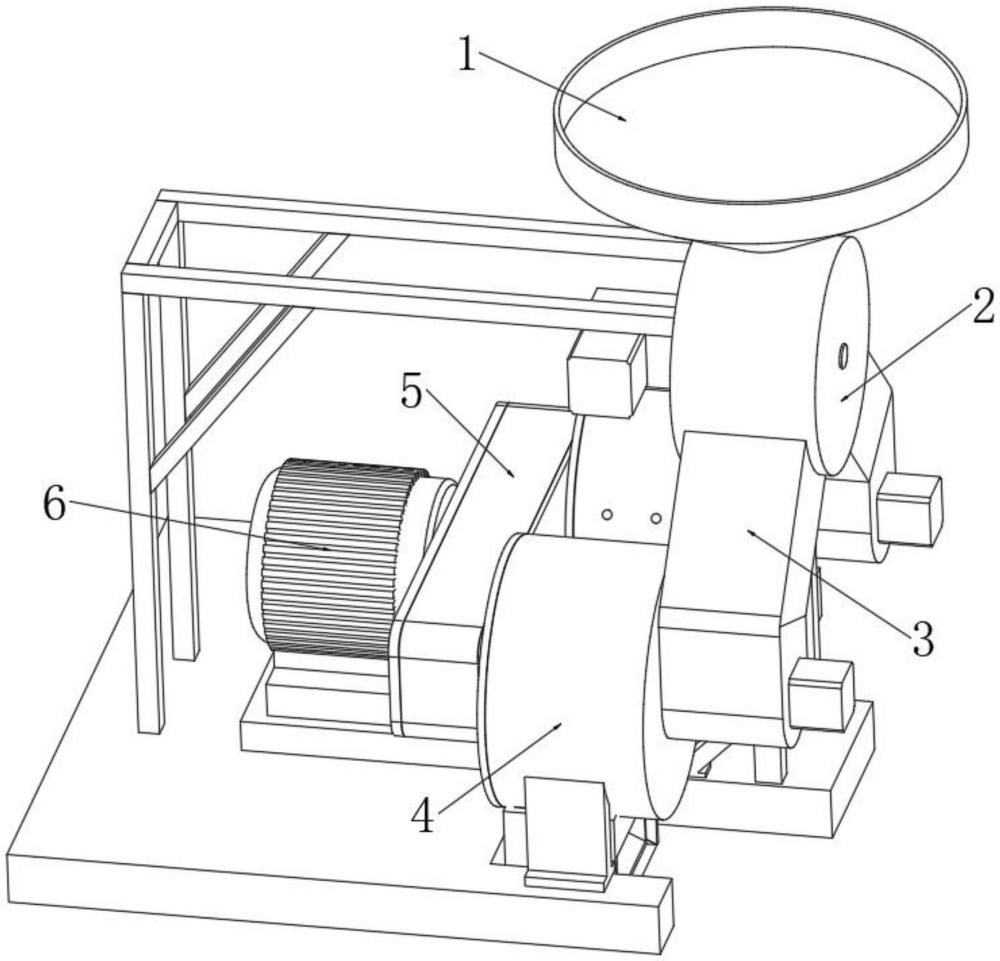

2、为了解决上述技术问题,本发明提供如下技术方案:环模制粒压块多功能一体机,包括机台,机台上安装有支架,支架上安装上料机构和调质机构,上料机构将原料投入调质机构,调质机构对原料进行调质,所述一体机包括分料箱和传动箱,所述分料箱的一侧与支架连接,分料箱上方连接有料斗,分料箱下方两侧安装有下料箱,两个所述下料箱分别连接有制粒压块箱,所述传动箱的输出端连接两个制粒压块箱,传动箱的输入端连接有驱动电机,调质机构的输出端位于料斗的上方。上料机构将原料输送到调质机构中,调质机构在输送原料的过程中,对原料进行调质,调质后的原料被送入料斗,原料从料斗流入分料箱,在控制系统的控制下,分料箱将原料送入对应的下料箱,原料通过下料箱进入制粒压块箱中,驱动电机通过传动箱带动制粒压块箱工作,制粒压块箱对原料进行制粒或者压块。

3、所述制粒压块箱一端设置有进料口,制粒压块箱内部在进料口的位置安装有进料管,所述进料管一端安装有挡板,所述制粒压块箱内部另一端转动安装有驱动板,所述驱动板上安装有环模,所述环模一端与挡板转动连接,所述驱动板一端安装有空心的外轴,所述外轴内部转动安装有内轴,所述内轴两端均伸出外轴,内轴一端位于环模内部并安装有压辊,所述外轴和内轴均与传动箱啮合传动,所述制粒压块箱下方开设有出料口,所述出料口处安装有出料管,所述制粒压块箱一侧安装有刮刀,所述刮刀通过螺栓及螺母安装在制粒压块箱上。

4、所述内轴一端安装有两个侧板,所述压辊数目为二且对称安装在两个侧板之间,压辊与侧板转动连接。原料从进料管进入环模,驱动电机通过传动箱带动外轴和内轴转动,外轴和内轴的转动方向相反,外轴通过驱动板带动环模转动,内轴通过侧板带动压辊在环模内滚动,压辊与环模相互配合将原料挤出环模,刮刀将环模外部成型的原料切下,完成对原料的制粒或者压块。两个制粒压块箱中的环模型号不同,一个环模用于制粒,另一个环模用于压块。通过调节螺栓和螺母,可以实现对刮刀位置的调整,使刮刀切出不同尺寸的制粒或压块。

5、所述外轴一端安装有外齿轮,所述内轴一端安装有内齿轮;所述传动箱中部安装有传动轴,所述传动轴上轴向安装有两个驱动链轮,所述传动箱内部在传动轴的两侧转动安装有中转轴,所述中转轴上从一端往另一端依次安装有大齿轮、从动链轮和小齿轮,所述大齿轮与外齿轮啮合传动,两个所述驱动链轮各通过链条与两个从动链轮传动,所述传动箱内部在内轴和中转轴之间转动安装有换向轴,换向轴上安装有换向齿轮,所述换向齿轮与小齿轮及内齿轮啮合传动,所述传动轴连接驱动电机;两个所述驱动链轮与传动轴之间均安装有棘轮结构,两个驱动链轮的空转方向相反。驱动电机带动传动轴转动,传动轴通过棘轮结构带动驱动链轮转动,驱动链轮通过链条带动从动链轮转动,进而使大齿轮在中转轴的带动下驱动外齿轮转动,使小齿轮通过换向齿轮带动内齿轮转动,由于换向齿轮的设置,使得内齿轮的转动方向与外齿轮的转动方向相反;当需要制粒时,驱动电机带动传动轴反转,进而使传动轴通过棘轮结构带动其中一个驱动链轮转动,进而使对应的制粒压块箱工作并制粒,此时另一个驱动链轮处于空转状态,另一个制粒压块箱处于不工作状态;当需要压块时,驱动电机带动传动轴正转,使得原本工作的驱动链轮处于空转状态,原先空转状态的驱动链轮处于工作状态,进而使处于制粒工作的制粒压块箱停止工作,另一个不工作的制粒压块箱开始压块。

6、所述下料箱远离分料箱的一端内部安装有螺旋上料板,所述螺旋上料板的一端伸入进料管,螺旋上料板的另一端安装有上料电机,所述上料电机安装在下料箱的外侧。上料电机通过螺旋上料板将原料送入进料管中。

7、所述分料箱中部安装有分料轴,所述分料轴的一端连接有减速机,减速机的输入端连接有分料电机,所述分料轴上设置有若干弧形的板刀,所述分料箱下方两侧对称设置有开口,分料箱内部在开口的一侧设置有滑槽,所述滑槽内滑动安装有分料板,所述分料板的弧长大于开口的弧长,所述分料轴上设置有单开结构,单开结构与分料板连接;分料电机正转或者反转时,单开结构使一个分料板在滑槽中滑动。原料从料斗进入分料箱,分料电机通过减速机带动分料轴转动,分料轴带动板刀对分料箱中的原料进行搅动,在分料轴转动过程中,单开结构将其中一个分料板拨到滑槽的另一端,使分料箱下方两侧的其中一个开口打开,进而使原料进入相应的下料箱中。在开口打开过程中,板刀将原料拨入下料箱。

8、每个所述分料板两侧均径向安装有扇形的连板,分料板滑动安装在滑槽中,所述单开结构包括安装在分料轴上的两个椭圆轴,所述分料轴上从中间往两端对称安装有内环和外环,每个所述椭圆轴外部均套装一个内环和一个外环,所述板刀位于两个内环之间,两个所述外环与一个分料板上的两个连板连接,所述内环外侧安装有弧形的盖板,内环通过盖板与另一个分料板上的两个连板连接;

9、所述内环和外环转动连接,内环内侧及外环内侧均设置有收纳槽,所述收纳槽内设置有一端固定、另一端活动的弧形挡片,所述内环和外环中的挡片呈对称设置,所述椭圆轴长轴一端对称设置有卡槽,所述卡槽的夹角处设有圆角,所述挡片活动端设有圆角。挡片为金属材料,连板将分料板与内环或外环连接,分料板在滑槽中滑动,分料板通过连板对内环及外环进行支撑,使内环和外环套设在椭圆轴的外部,分料轴带动椭圆轴转动,在椭圆轴转动过程中,挡片的一端会卡入卡槽中,随着椭圆轴的不断转动,挡片会支撑内环或外环绕着分料轴转动,进而使内环或外环通过连板带动分料板在滑槽中滑动,使分料板将开口打开;分料轴处于分料箱的中心位置,也处于分料板的旋转中心,在分料板转动到滑槽另一端后,内环或外环无法继续转动,椭圆轴被分料轴继续带着转动,椭圆轴通过卡槽对挡片施加压力,使挡片受力弯曲并逐渐收到收纳槽内,最终在挡片自身弹性的支撑下从卡槽中弹出,使内环或外环失去椭圆轴的动力支撑,椭圆轴与内环或外环上的挡片分离后,在经过外环或内环上的挡片时,仅会将挡片压入收纳槽,因此并不会带动外环或内环转动;当挡片与椭圆轴分离后,分料板在自身重力的作用下往回滑动,并逐渐对开口进行封堵,当椭圆轴转动一圈后,会再次对挡片接触,使挡片再次卡入卡槽中,使分料板再次将开口打开。随着椭圆轴的不断转动,分料板不断将开口打开和关闭,以此来控制进入到下料箱中的原料份量,防止下料箱中大量堆积原料而产生堵塞问题。当分料电机正转时,分料轴通过椭圆轴及挡片带动内环转动,此时外环不转动,当分料电机反转时,分料轴通过椭圆轴及挡片带动外环转动,此时内环不转动。

10、所述分料箱内部对称设置有两个隔板,所述隔板位于外环外侧,所述分料轴上设置有若干固定环,相邻两个所述固定环之间转动安装有一个活动环,所述活动环上设置有至少三个滑道,所述固定环上对应滑道的位置设置有拨杆,所述拨杆位于滑道内,若干所述板刀均布在固定环和活动环上,所述板刀的两侧设置有刀齿。分料轴在转动过程中,通过固定环转动,活动环通过滑道及拨杆活动安装在两个固定环之间,当分料电机正转时,在原料的阻碍下,拨杆位于滑道的一端,此时活动环上的板刀与固定环上的板刀处于同列,同一列的若干板刀组成一个弧形板,在分料轴的转动过程中,板刀组成的弧形板将原料拨入下料箱;当分料电机反转时,在原料的阻碍下,固定环带动拨杆在滑道中滑动,使拨杆位于滑道的另一端,此时活动环上的板刀与固定环上的板刀不在同列,处于交叉分布的状态,随着分料轴的不停转动,固定环带着活动环不停转动,板刀在固定环和活动环的带动下不断利用刀齿对原料进行再次破碎,使原料的尺寸规格符合制粒的要求。

11、与现有技术相比,本发明所达到的有益效果是:本发明将制粒和压块两个工艺整合到一台设备中,解决了多台设备占地空间大的问题,同时本发明可以无需停机,直接切换制粒工艺和压块工艺,提高工作效率,减小因停机造成的工作效率低、产能低的问题。在压块过程中,将生产工艺切换为制粒工艺时,分料箱中原有的大尺寸原料无需清理出去,将分料电机反转,使用板刀对原料进行破碎即可,将原料破碎为符合制粒要求的尺寸规格,从而省去清理原料的过程,提高压块工艺和制粒工艺的切换效率。

12、通过分料电机正反转以及单开结构的设计,实现了对原料的自动化分料,且在分料过程中,随着椭圆轴的不断转动,分料板不断将开口打开和关闭,也间接实现了对下料份量的自动化控制,避免了下料过程中的堵塞问题。

- 还没有人留言评论。精彩留言会获得点赞!