一种用于稀薄燃烧的增压装置及发动机系统的制作方法

[0001]

本发明涉及发动机技术领域,尤其涉及一种用于稀薄燃烧的增压装置及发动机系统。

背景技术:

[0002]

稀薄燃烧是一种发动机的燃烧方式,不同于传统的当量比燃烧,稀薄燃烧通过引入过量空气,降低燃烧温度进而减小no

x

排放的同时,也大幅降低了传热损失,从而提高了发动机的热效率。

[0003]

然而,传统的三元催化器只适用于当量空燃比附近的狭窄范围,如在稀薄燃烧中使用传统三元催化器进行催化还原,必然导致排气后处理效果大打折扣,因而需要适用于稀薄燃烧的后处理技术。目前,稀薄燃烧的后处理技术方案如下:

[0004]

现有第一技术方案中:主动式scr(selective catalytic reduction,选择性催化还原技术),该后处理装置需要自带尿素罐,利用尿素产生的nh3将排气中的no

x

还原成无毒的n2,但由于主动式scr需自带尿素罐,加大整车布置难度,且尿素需要定时加注,提高使用难度、降低使用范围。

[0005]

现有第二技术方案中:lnt(lean no

x trap,稀燃no

x

捕集技术):利用发动机混合气浓度变化而进行周期性的吸附—催化还原的一种稀薄燃烧后处理装置,捕集阶段lnt在稀薄燃烧条件下吸附尾气中的no

x

,还原阶段lnt在浓混合气的条件下将所吸附的no

x

还原成无毒的n2,lnt的工作原理需要发动机间断性地处于浓混合气区域,以牺牲油耗的代价换取低no

x

排放,且浓稀切换频率需要根据不同发动机运行工况进行标定,加大标定难度,对ems(engine management system,发动机管理系统)的控制策略也提出了更高要求。

技术实现要素:

[0006]

有鉴于此,有必要提供一种结构简单、操作方便且可直接利用传统的三元催化器对排气中的no

x

进行后处理的用于稀薄燃烧的增压装置及发动机系统。

[0007]

本发明提供了一种用于稀薄燃烧的增压装置,所述增压装置为不带有废气旁通阀的涡轮增压器,包括连通发动机排气出口及三元催化器入口的涡轮,所述涡轮包括涡壳、叶轮和氧气分离器,所述氧气分离器设于所述涡壳与所述叶轮之间,发动机燃烧产生并经发动机排气出口排出的废气,经所述涡轮入口带动所述叶轮做功时,叶轮把废气压至氧气分离器表面,氧气分离器用于分离废气中的氧气,氧气过滤后的废气经所述三元催化器排出。

[0008]

一实施例中,所述涡壳与所述氧气分离器之间形成有用于收集分离出的氧气的收集腔,所述收集腔连通发动机进气系统入口。

[0009]

一实施例中,所述收集腔通过氧气循环管道连通发动机进气系统入口,所述氧气循环管道内设有单向阀。

[0010]

一实施例中,所述氧气循环管道的出口向外凸伸出所述增压装置。

[0011]

一实施例中,所述氧气分离器为能够吸附并过滤废气中的氧气分子的氧气分子

筛。

[0012]

一实施例中,所述增压装置还包括与所述涡轮同轴连接的压气机。

[0013]

一实施例中,所述压气机和所述涡轮的连接轴上设有能量回收电机。

[0014]

一实施例中,所述发动机排气出口为发动机缸盖排气侧出口或发动机排气歧管出口。

[0015]

本发明还提供了一种发动机系统,其包括以上所述的用于稀薄燃烧的增压装置。

[0016]

综上,本发明通过在涡轮的涡壳与叶轮之间增设过滤分离氧气的氧气分离器,使过滤后的排气能直接使用三元催化器催化还原,不需额外增加稀薄燃烧后处理装置,降低复杂度和成本,且该增压装置可全工况全时采用稀薄燃烧,充分发挥了稀薄燃烧高热效率的特点。

[0017]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

[0018]

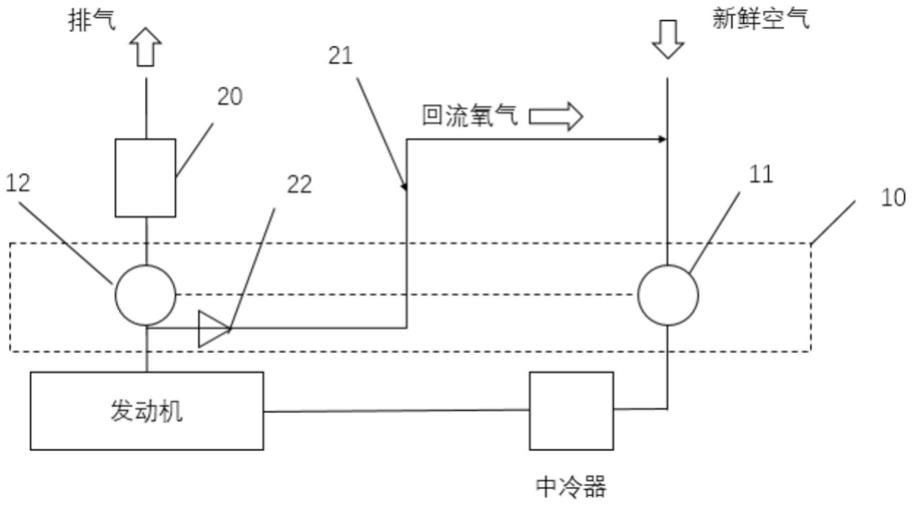

图1所示为本发明提供用于稀薄燃烧的增压装置及发动机系统一具体实施例的原理图;

[0019]

图2所示为本发明提供用于稀薄燃烧的增压装置中涡轮一具体实施例的结构示意图;

[0020]

图3所示为图2中涡轮的剖视图。

具体实施方式

[0021]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明详细说明如下。

[0022]

如图1和图2所示,本发明提供了一种用于稀薄燃烧的增压装置,该增压装置为不带有废气旁通阀的涡轮增压器,以能够使所有经发动机排气出口排出的废气必须经过增压器的涡轮12,保证所有废气都经过氧气分离器12c高效过滤,使过滤后的废气可直接使用传统的三元催化器进行废气后处理。

[0023]

本发明中,该增压装置包括涡轮12和与涡轮12同轴连接的压气机11,涡轮12连通发动机排气出口及三元催化器20。如图2和图3所示,本发明提供的涡轮12包括涡壳12a、叶轮12b和氧气分离器12c,且氧气分离器12c设于涡壳12a与叶轮12b之间,在废气流入涡轮12时带动叶轮12b做功,叶轮12b把废气压至氧气分离器12c,氧气分离器12c将废气中的氧气分离,分离出的氧气循环进入发动机进气系统进行二次燃烧,与此同时,氧气过滤后的废气排至三元催化器20(重点参考图1)。

[0024]

进一步,为了避免涡轮12超速,可选择在涡轮12和压气机11的连接轴上增加能量回收电机,以对多余的能量进行回收,并在适当时候再进行能量释放。

[0025]

本发明提供的增压装置的压气机无需改动,仅通过在涡壳12a与叶轮12b之间增设氧气分离器12c,以在经稀薄燃烧发动机燃烧后的废气进入涡轮12时,对排气中的氧分子进行过滤收集,使过滤氧气后的排气可直接使用传统的三元催化器20进行后处理,大大降低

了稀薄燃烧尾气处理的难度,且结构简单、操作方便。

[0026]

本发明提供的氧气分离器12c为能够高效分离出废气中氧气的分离结构,以隔绝燃烧废气中的其他分子组分,本发明理论上可应用在发动机全工况范围,扩大了适用范围,且不再需要使用贵金属对no

x

进行氧化还原而成本昂贵的lnt,也不需浓稀工况切换,使稀燃发动机可一直运行在稀区域,保证了稀薄燃烧的低油耗,同时省去了复杂的浓稀切换的标定工作和ems控制策略开发;同时也不需要使用主动式scr(selective catalytic reduction,选择性催化还原法),不需要配备尿素罐,降低整车布置难度,提高适用范围。

[0027]

本发明提供的一具体实施例中,氧气分离器12c为能够吸附并过滤氧气分子的氧气分子筛,有关于该氧气分子筛的具体内容可参考现有技术,具体在此不再赘述。

[0028]

本发明中,在涡壳12a与氧气分离器12c之间形成有收集分离氧气的收集腔12d,收集腔12d连通发动机进气系统入口,以通过对排气中氧分子进行过滤收集,氧气循环回到发动机进气系统进行二次燃烧,与此同时氧气过滤后的废气直接使用三元催化器20进行后处理,不再需要复杂昂贵的稀薄燃烧后处理方案,降低了稀薄燃烧后处理门槛。

[0029]

详细地,收集腔12d通过氧气循环管道21连通发动机进气系统入口,且氧气循环管道21出口向外凸伸出增压装置10。且进一步,本发明提供的氧气循环管道21内设有单向阀22,氧气分子经氧气分离器12c分离后进入收集腔12d,并在收集到一定量后,氧气经氧气循环管道21引流排出,经单向阀22进入进气系统,由于该单向阀22只允许收集后的氧气回流至进气系统,不允许进气系统内的进气反流进入增压装置,因此可有效避免本发明提供的增压装置的收集腔12d中出现气体过量的现象。

[0030]

本发明中发动机排气出口为发动机缸盖排气侧出口或发动机排气歧管出口,则可以理解,在集成排气歧管的增压装置10的涡轮12入口,则通过第一法兰连通发动机缸盖排气侧出口,或者缸盖不集成排气歧管的增压装置10的涡轮12入口,则通过第一法兰连通发动机排气歧管出口;涡轮12出口通过第二法兰连通三元催化器20入口。

[0031]

本发明还涉及一种发动机系统,包括以上的用于稀薄燃烧的增压装置。有关于增压装置与发动机系统的相关结构及相互作用的内容可参考现有技术,具体在此不再赘述。

[0032]

综上所述,本发明提供的增压器为不带废气旁通阀的涡轮增压器,且通过在增压装置中的涡壳与叶轮之间增设氧气分离器,使过滤氧气后的排气可直接使用三元催化器进行废气后处理,不需增加额外的稀薄燃烧后处理装置,降低复杂度和成本,且该增压装置可全工况全时采用稀薄燃烧,充分发挥了稀薄燃烧高热效率的特点。

[0033]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1