单进双排可变挺柱机构的制作方法

单进双排可变挺柱机构

一.技术领域

[0001]

本发明涉及一种单进双排可变挺柱机构,该机构是应用在进气增压发动机上的一种进、排气技术方案,该机构与已知的同类型的发动机可变挺柱配气系统相比有以下优点:在输出动力时,以“进气冲程、压缩冲程、膨胀冲程、排气冲程”的四冲程循环模式运转,排气通道截面积更大,结构更简单,排气损失功率更小;在带档滑行时,以进气冲程、排气冲程的两冲程循环模式运转,使发动机运转阻力更小;在带挡减速行驶时,以“进气冲程、压缩冲程(压缩冲程将近终了时泄压)、抽真空冲程、排气冲程”的四冲程循环模式运转,便发动机运转阻力更大,向车辆提供发动机制动缓速效能。

二.

背景技术:

[0002]

目前,公知的可变挺柱配气系统存在着以下缺陷;进气通道的截面积大于排气通道的截面积,在发动机输出动力时,排气阻力较大,做成排气功率损失较大;也不具备:在输出动力时,以“进气冲程、压缩冲程、膨胀冲程、排气冲程”的四冲程循环模式运转;在带档滑行时,以进气冲程、排气冲程的两冲程循环模式运转;在带挡减速行驶时,以“进气冲程、压缩冲程(压缩冲程将近终了时泄压)、抽真空冲程、排气冲程”的四冲程循环模式运转的功能。

三.

技术实现要素:

[0003]

为了克服现有发动机的可变挺柱配气系统存在的缺陷。本发明提供一种单进双排可变挺柱机构,该机构是每一个气缸的气缸盖上安装有一个进气门和两个排气门,气缸盖和一个进气门及两个排气门共同成为燃烧室的构成部分;可使进气增压发动机应用在汽车上时,根据需要进行以下工作模式切换:进气增压发动机向车辆输出动力时,以“进气冲程、压缩冲程、膨胀冲程、排气冲程”的四冲程循环模式运转,此时,因为进气通道的截面积小于排气通道的截面积,会使排气功率损失减少;车辆在带档滑行时,进气增压发动机以进气冲程、排气冲程的两冲程循环模式运转,以消除压缩气缸内活塞对气体的压缩工作,从而减少发动机产生的运转阻力,延长带挡滑行距离;车辆在带挡减速行驶时,进气增压发动机以“进气冲程、压缩冲程(压缩冲程将近终了时泄压)、抽真空冲程、排气冲程”的四冲程循环模式运转,通过适时放掉气缸内的压缩气体,从而消除压缩气体对活塞的推动作用,增加发动机产生的运转阻力,向车辆提供的发动机制动缓速效能。

[0004]

本发明采用的技术方案是:由气缸盖、进气凸轮轴、进气挺柱支架、第一可变挺柱、进气门、第一机油管、排气凸轮轴、排气挺柱支架、第二可变挺柱、第三可变挺柱、第一排气门、第二排气门、第二机油管、电磁阀,、稳压阀、电动机油泵、出油管、控制电路等组成。

[0005]

气缸盖上安装有进气门、第一排气门、第二排气门,气缸盖、进气门、第一排气门、第二排气门组成燃烧室的构成部分。

[0006]

进气凸轮轴为顶置凸轮轴,进气凸轮轴上设有第一进气凸轮、第二进气凸轮、变循环凸轮;第一进气凸轮、第二进气凸轮的各项技术参数都相同。

[0007]

排气凸轮轴为顶置凸轮轴,排气凸轮轴上设有第一排气凸轮、第一放气凸轮、第二排气凸轮、第三排气凸轮、第二放气凸轮、第四排气凸轮;第一排气凸轮、第二排气凸轮、第三排气凸轮、第四排气凸轮的各项技术参数都相同,第一放气凸轮、第二放气凸轮的各项技术参数都相同。

[0008]

第一可变挺柱、第二可变挺柱、第三可变挺柱为通用总成,可互换安装。

[0009]

进气挺柱支架上设有第一挺柱孔、第一油槽、第一油道;第一油道与第一油槽、第一油管连通,第一可变挺柱安装在第一挺柱孔内。

[0010]

排气挺柱支架上设有第二挺柱孔、第三挺柱孔、第二油槽、第三油槽、第二油道;第二油道与第二油槽、第三油槽、第二油管连通,第二可变挺柱安装在第一挺柱孔内;第三可变挺柱安装在第三挺柱孔内。

[0011]

第一机油管的a4接口连通第一油道,第一机油管的a3接口连通电磁阀的a1接口,电磁阀的a2接口连接电动机油泵的出油管。

[0012]

第二机油管的c4接口连通第二油道,第二机油管的c5接口连通第三油道,第二机油管的c3连通电磁阀的c1接口,第二电磁阀的c2接口连接电动机油泵的出油管。

[0013]

稳压阀安装在出油管上。

[0014]

控制电路可控制第一磁吸线圈与电动机油泵的电源电路的导通或截止,控制电路也可控制第二磁吸线圈与电动机油泵的电源电路的导通或截止,

[0015]

单进双排可变挺柱机构是专为进气增压发动机开发的技术方案,当进气增压发动机处于动力输出状态,在进气冲程时,进气凸轮轴中的第一进气凸轮、第二进气凸轮通过驱动第一可变挺柱的第一固定平台、第二固定平台,使第一可变挺柱壳体在第一挺柱孔内移动、可驱动进气门打开,使气缸进气;在压缩冲程时,进气凸轮轴中的变循环凸轮驱动第一可变挺柱的第一活动平台作无功的往复运动;在做功冲程时,进气凸轮轴中的变循环凸轮继续驱动第一活动平台作无功的往复运动。在排气冲程时,排气凸轮轴中的第一排气凸轮、第二排气凸轮可分别驱动对应第二可变挺柱及第二可变挺柱的第三固定平台、第四固定平台及第三可变挺柱的第五固定平台、第六固定平台,使第二可变挺柱壳体、第三可变挺柱壳体分别在第二挺柱孔内、第三挺柱孔内移动、并分别推动第一排气门、第二排气门打开,将燃烧后的废气排出气缸外。排气凸轮轴中的第一放气凸轮、第二放气凸轮在活塞处于压缩上止点附近时、分别驱动第二活动平台、第三活动平台作无功的往复运动。

[0016]

当汽车转入挂档滑行状态时,电动机油泵适时地泵出机油,机油通过电磁阀、第一油管、第一油道、第一油槽泵入第一同步活塞孔推动第一正时活塞,将第一同步活塞推入第二同步活塞孔、将第二同步活塞推入第一阻挡活塞孔,使第一固定平台、第一活动平台、第二固定平台连成一体。此后,第一可变挺柱既在进气凸轮驱动下、作往复运动,在进气冲程时打开进气门,使气缸进气;也在变循环凸轮驱动下、在原压缩冲程时开启进气门,将气缸内的空气排出气缸外,消除活塞对气体的压缩产生的阻力,以减少发动机运转阻力,以及在原做功冲程时继续开启进气门、使气缸进气,以减少活塞运动的负压产生的阻力。在排气冲程时,排气凸轮轴中的第一排气凸轮、第二排气凸轮分别驱动对应第二可变挺柱的第三固定平台、第四固定平台及第三可变挺柱的第五固定平台、第六固定平台,使第二可变挺柱壳体、第三可变挺柱壳体分别在第一挺柱孔内、第三挺柱孔内移动、并分别推动第一排气门、第二排气门打开,将燃烧后的废气排出气缸外。排气凸轮轴中的第一放气凸轮、第二放气凸

轮在活塞处于压缩上止点附近时、分别驱动第二活动平台、第三活动平台作无功的往复运动。

[0017]

汽车处于发动机制动缓速时,电动机油泵适时地泵出机油,机油通过电磁阀、第二油管、第二油道、第三油道、第二油槽、第三油槽,既泵入第三同步活塞孔,推动第二正时活塞、将第三同步活塞推入第四同步活塞孔、将第四同步活塞推入第二阻挡活塞孔,使第三固定平台、第二活动平台、第四固定平台连成一体;也泵入第五同步活塞孔,推动第三正时活塞,将第五同步活塞推入第六同步活塞孔、将第六同步活塞推入第三阻挡活塞孔,使第五固定平台、第三活动平台、第六固定平台连成一体。在排气冲程时,排气凸轮轴中的第一排气凸轮、第二排气凸轮、第三排气凸轮、第四排气凸轮分别驱动对应第二可变挺柱的第三固定平台、第四固定平台及第三可变挺柱的第五固定平台、第六固定平台,使第二可变挺柱壳体、第三可变挺柱壳体分别在第二挺柱孔内、第三挺柱孔内移动、并分别推动第一排气门、第二排气门打开,将缸内气体排出缸外;排气凸轮轴中的第一放气凸轮、第二放气凸轮在活塞处于压缩上止点附近时、分别驱动第二可变挺柱壳体、第三可变挺柱壳体分别在第一挺柱孔内、第三挺柱孔内移动、并分别推动第一排气门、第二排气门打开,将缸内的压缩空气排出缸外;在活塞做功冲程开始不久就关闭第一排气门、第二排气门,使活塞运动产生负压以增加运动阻力。在进气冲程时,进气凸轮轴中的第一进气凸轮、第二进气凸轮通过驱动第一可变挺柱的第一固定平台、第二固定平台,使第一可变挺柱壳体在第一挺柱孔内移动、可驱动进气门打开,使气缸进气;在压缩冲程时,进气凸轮轴中的变循环凸轮驱动第一可变挺柱的第一活动平台作无功的往复运动;在做功冲程时,进气凸轮轴中的变循环凸轮继续驱动第一活动平台作无功的往复运动。

[0018]

本发明的优点是,在发动机输出动力时,排气损失功率小。车辆在带挡滑行时,在不改变车辆原有制动的可靠性、不用空挡、不用踩离合器的情况下,汽车仍可不改变相应车速下的空调效能,不改变相应车速下的发电效能,发动机无需压缩缸内气体,节油效率高;车辆减速运行时,发动机又可以自动变成空气压缩机提供发动机制动缓速作用。

四.附图说明

[0019]

图中:

[0020]

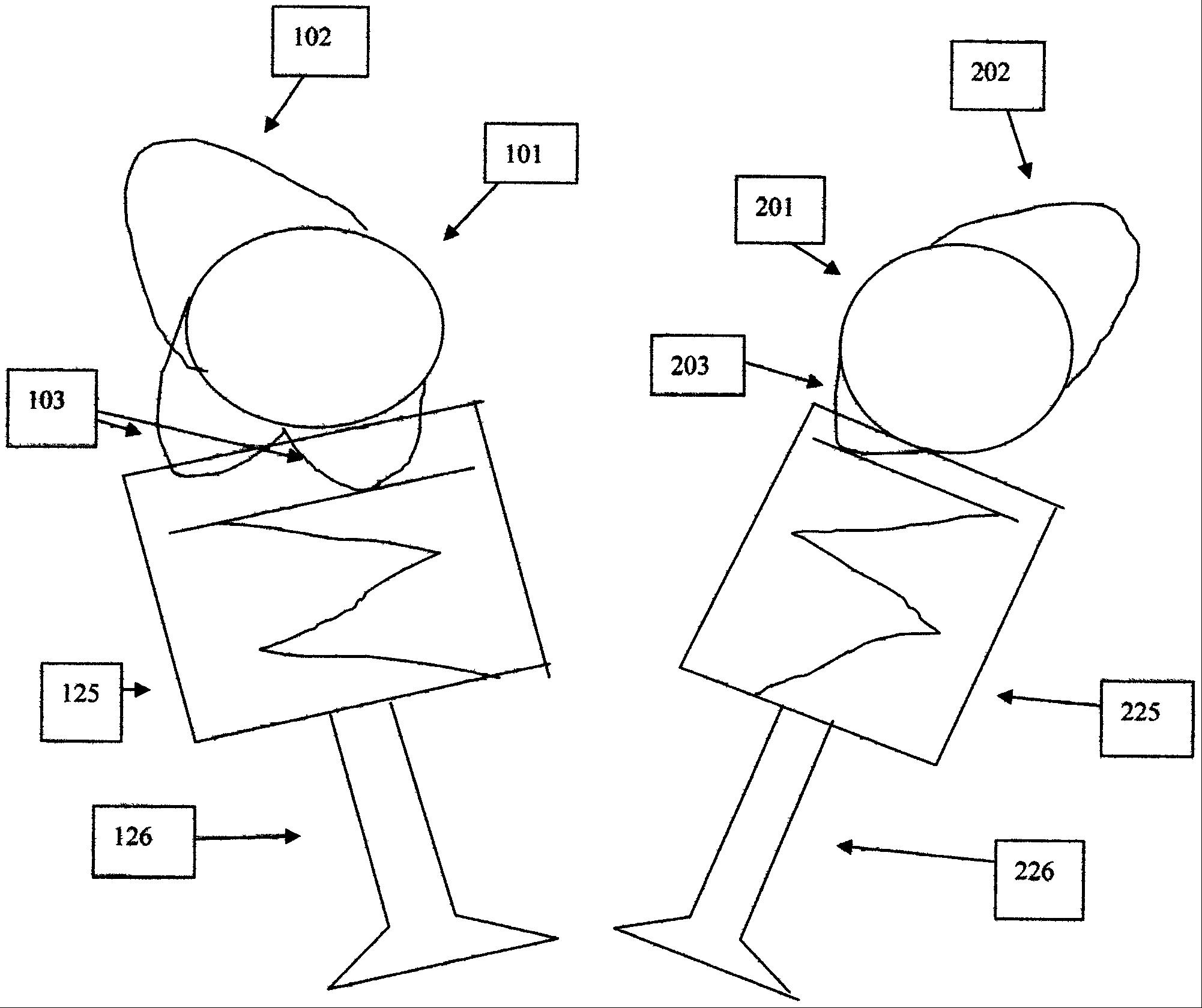

101.进气凸轮轴,102.第一进气凸轮,103.变循环凸轮,104.第二进气凸轮,105.第一固定平台,106.第一活动平台,107.第二固定平台,108.第一定位飘台,109.第二定位飘台,110.第一正时活塞,111.第一同步活塞,112.第一油槽,113.第一定位底面,114第二同步活塞,115,第二定位底面,116.第一可变挺柱壳体,117.阻挡活塞复位弹簧,118.第一阻挡活塞,119.进气挺柱支架,120.第一泄油孔,121.第一定位弹簧,122.第一同步活塞孔,123.第二同步活塞孔,124.第一阻挡活塞孔,125.第一可变挺柱,126.进气门,132.第一机油管,133.第一油道,134.第一挺柱孔。201.排气凸轮轴,202.第一排气凸轮,203.第一放气凸轮,204.第二排气凸轮,205.第三固定平台,206.第二活动平台,207.第四固定平台,208.第三定位飘台,209.第四定位飘台,210.第二正时活塞,211.第三同步活塞,212.第二油槽,213.第三定位底面,214第四同步活塞,215,第四定位底面,216.第二可变挺柱壳体,217.第二阻挡活塞复位弹簧,218.第二阻挡活塞,219.排气挺柱支架,220.第二泄油孔,221.第二定位弹簧,222.第三同步活塞孔,223.第四同步活塞孔,224.第二阻挡活塞孔,225.第二可

变挺柱,226.第一排气门,232.第二机油管,233.第二油道,234.第一挺柱孔。302.第三排气凸轮,303.第二放气凸轮,304.第四排气凸轮,305.第五固定平台,306.第三活动平台,307.第六固定平台,308.第五定位飘台,309.第六定位飘台,310.第三正时活塞,311.第五同步活塞,312.第三油槽,313.第五定位底面,314第六同步活塞,315,第六定位底面,316.第三可变挺柱壳体,317.第三阻挡活塞复位弹簧,318.第三阻挡活塞,320.第三泄油孔,321.第三定位弹簧,322.第五同步活塞孔,323.第六同步活塞孔,324.第三阻挡活塞孔,325.第三可变挺柱,326.第二排气门,333.第三油道,334.第三挺柱孔。437.电磁阀,438.第一阀芯,439.第二阀芯,440.第三阀芯,441.第四阀芯,442.稳压阀,443.电动机油泵,444.出油管,445.控制电路,446.第一复位弹簧,447.第二复位弹簧,449.第二磁吸线圈,450.第一磁吸线圈,460.阀体。

[0021]

下面结合附图和实施对本发明作进一步说明。

[0022]

图1是本发明的顶置双凸轮轴与可变挺柱相对位置示意图。

[0023]

图2是本发明的进气凸轮轴及进气凸轮与变循环凸轮相对位置示意图。

[0024]

图3是本发明的第一可变挺柱、进气门、进气挺柱支架沿第一阻挡活塞孔轴线方向的剖面示意图。

[0025]

图4是本发明的排气凸轮轴及排气凸轮与放气凸轮相对位置示意图。

[0026]

图5是本发明的第二可变挺柱、第一排气门、排气挺柱支架沿第二阻挡活塞孔轴线方向的剖面示意图。

[0027]

图6是本发明的第三可变挺柱、第二排气门、排气挺柱支架沿第三阻挡活塞孔轴线方向的剖面示意图。

[0028]

图7是本发明的电磁阀、电动机油泵的结构示意图。

五.具体实施方式

[0029]

单进双排可变挺柱机构是由由进气凸轮轴(101)、进气挺柱支架(119)、第一可变挺柱(125)、进气门(126)、第一机油管(132)、排气凸轮轴(201)、排气挺柱支架(219)、第二可变挺柱(225)、第三可变挺柱(325)、第一排气门(226)、第二排气门(326)、第二机油管(232)、电磁阀(437)、稳压阀(442)、电动机油泵(443)、出油管(444)、控制电路(445)组成的。

[0030]

在图1中,顶置进气凸轮轴(101)可通过驱动第一可变挺柱(125)实现控制进气门(126)的打开或关闭。顶置排气凸轮轴(201)可通过驱动第二可变挺柱(225)实现控制排气门(226)的打开或关闭。

[0031]

在图2中,进气凸轮轴(101)上设有第一进气凸轮(102)、第二进气凸轮(104)、变循环凸轮(103);进气凸轮轴(101)旋转方向(n)指示变循环凸轮位于压缩冲程和膨胀冲程附近的对应位置。

[0032]

在图3中,第一可变挺柱(125)的第一可变挺柱壳体(116)安装在进气挺柱支架(119)的第一挺柱孔(134)内,进气挺柱支架(119)上设有第一油道(133)、第一油槽(112),第一油道(133)与第一油管(132)的a4接口及第一油槽(112)连通;第一可变挺柱壳体(116)设有第一固定平台(105)、第二固定平台(107)、第一泄油孔(120)、第一定位底面(113)和第一同步活塞孔(122)、第二定位底面(115)、第一阻挡活塞孔(124),第一同步活塞孔(122)与

第一油槽(112)连通,第一同步活塞孔(122)内安装有第一正时活塞(110)和第一同步活塞(111);第一阻挡活塞孔(124)中安装有第一阻挡活塞(118)和第一阻挡活塞复位弹簧(117);第一活动平台(106)安装在可变挺柱壳体(116)内部,第一活动平台(106)设有第一定位飘台(108)、第二定位飘台(109)、第二同步活塞孔(123),第二同步活塞孔(123)内安装有第二同步活塞(114);在第一活动平台(106)与可变挺柱壳体(116)内的底部之间安装有第一定位弹簧(121);当第一定位弹簧(121)将第一活动平台(106)弹起,使第一定位飘台(108)与第一定位底面(113)接触、及第二定位飘台(109)也与第二定位底面(115)接触时,则第一同步活塞孔(122)、第二同步活塞孔(23)、第一阻挡活塞孔(24)的中心线重合;第一泄油口(120)可将从第一同步活塞孔(122)泄漏的机油排出可变挺柱壳体(116)外。第一可变挺柱(125)的底部与进气门(126)杆接触。

[0033]

在图4中,排气凸轮轴(201)上设有第一排气凸轮(202)、第二排气凸轮(204)、第三排气凸轮(302)、第四排气凸轮(3044)和第一放气凸轮(203)、第二放气凸轮(303),还有排气凸轮轴(201)旋转方向(n)指示第一放气凸轮位于压缩上止点附近的对应位置。

[0034]

在图5中,第二可变挺柱(225)的第二可变挺柱壳体(216)安装在排气挺柱支架(219)的第二挺柱孔(234)内,排气挺柱支架(219)上设有第二油道(233)、第二油槽(212),第二油道(233)与第二油管(232)的c4接口及第二油槽(212)连通;第二可变挺柱壳体(216)设有第三固定平台(205)、第四固定平台(207)、第二泄油孔(220)、第三定位底面(213)和第三同步活塞孔(222)、第四定位底面(115)、第二阻挡活塞孔(224),第三同步活塞孔(222)与第二油槽(212)连通,第三同步活塞孔(222)内安装有第二正时活塞(210)和第三同步活塞(211);第二阻挡活塞孔(224)中安装有第二阻挡活塞(218)和第二阻挡活塞复位弹簧(217);第二活动平台(206)安装在第二可变挺柱壳体(216)内部,第二活动平台(206)设有第三定位飘台(208)、第四定位飘台(209)、第四同步活塞孔(223),第四同步活塞孔(223)内安装有第四同步活塞(214);在第二活动平台(206)与第二可变挺柱壳体(216)内的底部之间安装有第二定位弹簧(221);当第二定位弹簧(221)将第二活动平台(206)弹起,使第三定位飘台(208)与第三定位底面(213)接触、及第四定位飘台(209)也与第四定位底面(215)接触时,则第三同步活塞孔(222)、第四同步活塞孔(223)、第二阻挡活塞孔(224)的中心线重合;第二泄油口(220)可将从第三同步活塞孔(222)泄漏的机油排出第二可变挺柱壳体(216)外。第二可变挺柱(225)的底部与第一排气门(226)杆接触。

[0035]

在图6中,第三可变挺柱(325)的第三可变挺柱壳体(316)安装在排气挺柱支架(219)的第三挺柱孔(34)内,排气挺柱支架(219)上设有第三油道(333)、第三油槽(312),第三油道(333)与第二油管(232)的c5接口及第三油槽(312)连通;第三可变挺柱壳体(316)设有第五固定平台(505)、第六固定平台(307)、第三泄油孔(320)、第五定位底面(313)和第五同步活塞孔(222)、第五定位底面(315)、第三阻挡活塞孔(324),第五同步活塞孔(322)与第三油槽(312)连通,第五同步活塞孔(322)内安装有第三正时活塞(310)和第五同步活塞(311);第三阻挡活塞孔(324)中安装有第三阻挡活塞(318)和第三阻挡活塞复位弹簧(317);第三活动平台(306)安装在第三可变挺柱壳体(316)内部,第三活动平台(306)设有第五定位飘台(308)、第六定位飘台(309)、第六同步活塞孔(323),第六同步活塞孔(323)内安装有第六同步活塞(314);在第三活动平台(306)与第三可变挺柱壳体(316)内的底部之间安装有第三定位弹簧(321);当第三定位弹簧(321)将第三活动平台(306)弹起,使第五定

位飘台(308)与第五定位底面(313)接触、及第六定位飘台(309)也与第六定位底面(315)接触时,则第五同步活塞孔(322)、第六同步活塞孔(323)、第三阻挡活塞孔(324)的中心线重合;第三泄油口(320)可将从第五同步活塞孔(322)泄漏的机油排出第三可变挺柱壳体(316)外。第三可变挺柱(325)的底部与第二排气门(326)杆接触。

[0036]

在图7中,电磁阀(437)的a1接与第一机油管的(132)的a3接口连通;电磁阀(437)的c1接由与第二机油管的(232)的c3接口连通;出油管(444)与电磁阀(437)的a2接口、b2接口、c2接口、电动机油泵(443)出油口连通,出油管(444)上安装有稳压阀(442)。电磁阀(437)由阀体(460)第一磁吸线圈(450)、第二磁吸线圈(449)、第三复位弹簧(446)、第四复位弹簧(447)、第一阀芯(438)、第二阀芯(439)、第三阀芯(440)、第四阀芯(441)所组成,第一阀芯(438)、第二阀芯(439)、第三阀芯(440)、第四阀芯(441)相互之间为刚性连接,b1接口泄油口。控制电路(445)控制着第一磁吸线圈(450)、第二磁吸线圈(449)、电动机油泵(443)的电源电路的导通或断开。

[0037]

本发明的工作过程:

[0038]

1.当需要进气增压发动机处于四冲程运转驱动汽车时,单进双排可变挺柱机构的控制电路(445)同时断开了电磁阀(437)的第一磁吸线圈(450)、第二磁吸线圈(449)、电动机油泵(443)的电源电路,电动机油泵(443)随即停止工作,电磁阀(437)的第一阀芯(438)、第二阀芯(439)、第三阀芯(440)、第四阀芯(441)在第一复位弹簧(446)、第二复位弹簧(447)共同作用下处于可使a1接口、a2接口、b1接口、b2接口、c1接口、c2接口相互连通的位置,这使得出油管(444)、第一机油管(132)、第二机油管(232)内的机油可通过b1接口泄出流回油底壳。这也导致第一同步活塞(111)不能进入第二同步活塞孔(123)中、第二同步活塞(114)不能进入第一阻档活塞孔(114)中,第二同步活塞(211)不能进入第三同步活塞孔(223)中、第四同步活塞(214)不能进入第二阻档活塞孔(214)中,第五同步活塞(311)不能进入第六同步活塞孔(323)中、第六同步活塞(314)不能进入第三阻档活塞孔(14)中。在进气冲程时,进气凸轮轴(101)中的第一进气凸轮(102)、第二进气凸轮(104)通过驱动第一可变挺柱(125)的第一固定平台(105)、第二固定平台(107),使第一可变挺柱壳体(116)在第一挺柱孔(134)内移动、可驱动进气门(126)打开,使气缸进气;在压缩冲程时,进气凸轮轴(101)中的变循环凸轮(103)驱动第一可变挺柱(125)的第一活动平台(106)作无功的往复运动;在做功冲程时,进气凸轮轴(101)中的变循环凸轮(103)继续驱动第一活动平台(106)作无功的往复运动。在排气冲程时,排气凸轮轴(201)中的第一排气凸轮(202)、第二排气凸轮(203)可分别驱动对应第二可变挺柱(225)及第二可变挺柱(225)的第三固定平台(205)、第四固定平台(207)及第三可变挺柱(325)的第五固定平台(305)、第六固定平台(307),使第二可变挺柱壳体(216)、第三可变挺柱壳体(316)分别在第二挺柱孔(234)内、第三挺柱孔内(334)移动、并分别推动第一排气门(226)、第二排气门(326)打开,将燃烧后的废气排出气缸外。排气凸轮轴(201)中的第一放气凸轮(203)、第二放气凸轮(303)在活塞处于压缩上止点附近时、分别驱动第二活动平台(206)、第三活动平台(306)作无功的往复运动。

[0039]

2.当汽车需要带挡滑行需要进气增压发动机降低运转阻力时,单进双排可变挺柱机构的控制电路(445)接通电磁阀(437)的第二磁吸线圈(449)、电动机油泵(443)的电源电路,电磁阀(437)的第一阀芯(438)、第二阀芯(439)、第三阀芯(440)、第四阀芯(441)在磁吸力的作用下压缩第二复位弹簧(447)之后,使第四阀芯(441)处于封闭c1接口、c2接口及第

二阀芯(439)处于封闭b1接口、b2接口的位置。电动机油泵(443)工作、泵出机油,通过出油管(444)、a2接口、a1接口、第一机油管(132)、第一油道(133)、第一油槽(112)进入到第一同步活塞孔(122)推动第一正时活塞(210),第一正时活塞(210)将第一同步活塞(211)推入到第二同步活塞孔(123)中,第一同步活塞(211)将第二同步活塞(214)推入到第一阻挡活塞孔(124))内。使第一固定平台(105)、第一活动平台(106)、第二固定平台(107)连成一体。此后,第一可变挺柱(125)既在第一进气凸轮(102)、第二进气凸轮(104)的驱动下、作往复运动,在进气冲程时打开进气门(126),使气缸进气;也在变循环凸轮(103)驱动下、在原压缩冲程时开启进气门,将气缸内的空气排出气缸外,消除活塞对气体的压缩产生的阻力,以减少发动机运转阻力,以及在原做功冲程时继续开启进气门(126)、使气缸进气,以减少活塞运动的负压产生的阻力。在排气冲程时,排气凸轮轴(201)中的第一排气凸轮(202)、第二排气凸轮(203)可分别驱动对应第二可变挺柱(225)及第二可变挺柱(225)的第三固定平台(205)、第四固定平台(207)及第三可变挺柱(325)的第五固定平台(305)、第六固定平台(307),使第二可变挺柱壳体(216)、第三可变挺柱壳体(316)分别在第二挺柱孔(234)内、第三挺柱孔内(334)移动、并分别推动第一排气门(226)、第二排气门(326)打开,将燃烧后的废气排出气缸外。排气凸轮轴(201)中的第一放气凸轮(203)、第二放气凸轮(303)在活塞处于压缩上止点附近时、分别驱动第二活动平台(206)、第三活动平台(306)作无功的往复运动。当出油管(444)内的油压高于设定值时,机油通过稳压阀(442)泄出流回油底壳。

[0040]

3.当汽车需要进气增压发动机产生制动缓速效时,单进双排可变挺柱机构的控制电路(445)接通电磁阀(437)的第一磁吸线圈(450)及电动机油泵(443)的电源电路,电磁阀(437)的第一阀芯(438)、第二阀芯(439)、第三阀芯(440)、第四阀芯(441)在磁吸力的作用下压缩第一复位弹簧(446)后,第一阀芯(438)处于封闭a1接口、a2接口及第三阀芯(440)处于封闭b1接口、b2接口的位置。电动机油泵(43)工作泵出机油,通过出油管(44)、c2接口、c1接口、第二机油管(323)、第二油道(233)、第三油道(333)后既进入第三同步活塞孔(222),推动第二正时活塞(210)将第三同步活塞(211)推入第四同步活塞孔(223)、再将第四同步活塞(214)推入第二阻挡活塞孔(224),使第三固定平台(205)、第二活动平台(206)、第四固定平台(207)连成一体;也进入第五同步活塞孔(322),推动第三正时活塞(310),将第五同步活塞(311)推入第六同步活塞孔(323)、将第六同步活塞(314)推入第三阻挡活塞孔(324),使第五固定平台(305)、第三活动平台(306)、第六固定平台(307)连成一体。在排气冲程时,排气凸轮轴(201)中的第一排气凸轮(202)、第二排气凸轮(204)、第三排气凸轮(302)、第四排气凸轮(304)分别驱动对应第二可变挺柱(225)的第三固定平台(205)、第四固定平台(207)及第三可变挺柱(325)的第五固定平台(305)、第六固定平台(307),使第二可变挺柱壳体(216)、第三可变挺柱壳体(316)分别在第二挺柱孔(234)内、第三挺柱孔(334)内移动、并分别推动第一排气门(226)、第二排气门(326)打开,将缸内气体排出缸外;排气凸轮轴(201)中的第一放气凸轮(203)、第二放气凸轮(303)在活塞处于压缩上止点附近时、分别驱动第二可变挺柱壳体(216)、第三可变挺柱壳体(316)分别在第一挺柱孔内(234)、第三挺柱孔(334)内移动、并分别推动第一排气门(226)、第二排气门(326)打开,将缸内的压缩空气排出缸外;在活塞做功冲程开始不久就关闭第一排气门(226)、第二排气门(326),使活塞运动产生负压以增加运动阻力。在进气冲程时,进气凸轮轴(101)中的第一进气凸轮(102)、第二进气凸轮(104)通过驱动第一可变挺柱(125)的第一固定平台(105)、第

二固定平台(107),使第一可变挺柱壳体(116)在第一挺柱孔(134)内移动、可驱动进气门(126)打开,使气缸进气;在压缩冲程时,进气凸轮轴(101)中的变循环凸轮(103)驱动第一可变挺柱(125)的第一活动平台(106)作无功的往复运动;在做功冲程时,进气凸轮轴(101)中的变循环凸轮(103)继续驱动第一活动平台(106)作无功的往复运动。当出油管(444)内的油压高于设定值时,机油通过稳压阀(442)泄出流回油底壳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1