凸轮相位调节器的制作方法

1.本发明涉及内燃机技术领域。具体地,本发明涉及一种用于内燃机的凸轮相位调节器。

背景技术:

2.为了获得内燃机的最佳燃烧效率,通常需要随着发动机的运行状态而改变燃烧室中的进气量,于是出现了可变气门正时(variable valve timing,vvt)技术。实现可变气门正时的主要部件是液压式可变凸轮相位调节器。可变凸轮相位调节器通过液压流体来驱动转子相对于定子转动,从而调节凸轮轴的相位。

3.例如,cn 104110287b公开了一种常规的凸轮相位调节器的设计方式。其中,转子具有多个叶片,定子具有多个隔片,在沿周向相邻的一对叶片与隔片的之间形成贮存液压流体的液压室。在这种设计中,叶片和隔片的沿周向相对的两个侧表面均为平直的表面,当二者直接接触时,液压室的体积近似为零,在叶片与隔片之间几乎不留存液压流体。在热空转状态下,由于缺少液压流体的缓冲作用,转子的颤动会从叶片直接传导至隔片,这导致了不良的nvh(噪声、振动和不平顺性)性能。

4.另外,例如us 7275476b2、us 6883480b1、cn 105317494a和cn 102705029a等专利文件公开了一系列替代的方案,其中将叶片和隔片的接触侧面的横截面轮廓改进为台阶、曲线、锯齿等特征的组合。这些设计的共同出发点在于使叶片和隔片的侧面轮廓形成为连续弯曲的不规则线段,从而在二者之间形成弯曲的液压流道,延缓液压流体的排出,贮存少量的液压流体,从而起到缓冲减振的效果。但这种设计的弊端在于,当叶片靠近隔片时,由于二者之间的液压流体排出速度较慢,转子的转动速度会受到显著影响。

技术实现要素:

5.因此,本发明需要解决的技术问题是,提供一种能够在不影响转子转动的情况下改善动态工作性能的凸轮相位调节器。

6.上述技术问题通过根据本发明的一种凸轮相位调节器而得到解决。该凸轮相位调节器包括定子和转子,转子同轴地安装在定子的径向内侧并且能够相对于定子转动,定子具有沿径向向内延伸并接合转子的隔片,转子具有沿径向向外延伸并接合定子的叶片,隔片和叶片在周向上相互错开,从而沿周向在二者之间形成液压室,叶片的第一侧面和隔片的第二侧面沿周向相对,其中,在垂直于转子的转动轴线的平面中观察,第一侧面的轮廓由第一区段和在径向内侧连接第一区段的第二区段构成,第一区段和第二区段的交点形成朝向第二侧面凸起的尖角,当叶片转动至接触隔片时,尖角抵接第二侧面,并且第一区段不接触第二侧面,从而在第一区段与第二侧面之间形成第一腔。呈尖角状的第一侧面具有良好的流体力学特性,当叶片转动至靠近隔片的位置时,尖角状的侧面可以引导液压室中的液压流体向径向两端流动,而不会对叶片造成过大的阻力,从而避免对转子的转动速度的影响。同时,当叶片转动至抵接隔片的位置时,叶片的第一侧面与隔片的第二侧面的形状相互

配合,形成位于径向外侧处的第一腔。在第一腔中可以保留一定量的液压流体,因此在转动过程期间叶片与隔片相互接触的瞬间,第一腔中存储的液压流体可以缓冲叶片的振动,从而减轻对隔片的冲击。

7.根据本发明的一个优选实施例,当叶片转动至接触隔片时,第二区段的从尖角开始向径向内侧延伸的一部分贴合接触第二侧面。由于叶片根部位置通常存在液压流道的开口,这段贴合接触的部分将对第一腔起到一定的密封效果,防止第一腔中的液压流体过快排出。

8.根据本发明的另一优选实施例,当叶片转动至接触隔片时,第二区段的径向最内侧部分与第二侧面不接触,从而在第二区段与第二侧面之间形成第二腔,第二腔与转子中的液压流道连通。第二腔的作用在于,当叶片需要在与隔片接触的位置开始回转时,液压流道中的液压流体可以进入第二腔,产生一定的液体压强,从而便于推动转子开始反转。

9.根据本发明的另一优选实施例,在垂直于转子的转动轴线的平面中观察,第一腔的面积大于第二腔的面积。这有利于在第一腔中贮存更多的液压流体来缓冲叶片的振动。为此,进一步优选地,在垂直于转子的转动轴线的平面中观察,尖角可以位于叶片的沿径向长度的中点的径向内侧。

10.根据本发明的另一优选实施例,在垂直于转子的转动轴线的平面中观察,第二侧面的位于第二腔径向外侧的部分的轮廓可以背向第一侧面凹入。这使得第一侧面和第二侧面的形状大致对应互补。

11.根据本发明的另一优选实施例,在垂直于转子的转动轴线的平面中观察,第一区段和第二区段的轮廓分别为直线状。进一步优选地,在垂直于转子的转动轴线的平面中观察,第二侧面的轮廓是由多条直线构成的折线状。这种构造设计简单,对配合关系的精度要求低,易于加工。

附图说明

12.以下结合附图进一步描述本发明。图中以相同的附图标记来代表功能相同的元件。其中:

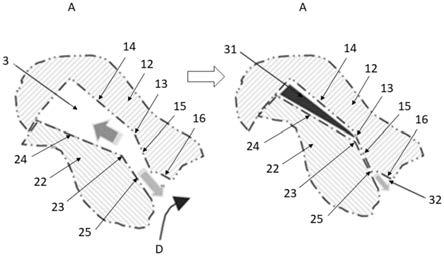

13.图1是根据本发明的实施例的凸轮相位调节器的示意图;和

14.图2是根据本发明的实施例的凸轮相位调节器的局部细节图。

具体实施方式

15.以下将结合附图描述根据本发明的凸轮相位调节器的具体实施方式。下面的详细描述和附图用于示例性地说明本发明的原理,本发明不限于所描述的优选实施例,本发明的保护范围由权利要求书限定。

16.根据本发明的实施例,提供了一种凸轮相位调节器。如图1所示,该凸轮相位调节器包括定子1和转子2。转子2同轴地安装在定子1的径向内侧并且能够相对于定子1转动。定子1包括环形的圈体11和从圈体11的内周表面沿径向向内延伸的多个隔片12,这些隔片12沿周向均匀地间隔分布。转子2包括盘形的盘体21和从盘体21沿径向向外延伸的多个叶片22。这些叶片22也沿周向均匀地间隔分布。定子1的隔片12与转子2的叶片22数量相同,当定子1和转子2组装在一起时,每个叶片22在周向上位于两个相邻的隔片12之间,叶片22的径

向外端抵接定子1的圈体11,而隔片12的径向内端抵接转子2的盘体21,从而在每一对沿周向相邻的隔片12与叶片22之间形成封闭的液压室3。通常在盘体21上靠近叶片22的根部位置形成有液压流道的开口(未示出),液压流体可以通过该开口进出液压室3。

17.图2示出了图1中的凸轮相位调节器的隔片12和叶片22的局部细节。如图2所示,在本发明的实施例中,当在垂直于转子2的转动轴线的平面中观察时,叶片22的与相邻隔片12沿周向相对的侧面具有折线状的轮廓,该轮廓由两段成角度延伸的直线段组成,这两条直线段在该侧面的径向中部的某一点相交而形成朝向相对的隔片12突出的尖角23。以尖角23为界,将其径向外侧的直线段称为第一区段24,将其径向内侧的直线段称为第二区段25。相应地,隔片12的与相邻叶片22沿周向相对的侧面也具有折线状的轮廓,与叶片22的侧面相反,隔片12的侧面轮廓具有背向相对的叶片22凹入的尖角13。以尖角13为界,其径向外侧的直线段为第三区段14,其径向内侧的直线段为第四区段15。在该侧面靠近隔片12的顶端(径向最内侧)位置处还形成有与第四区段15连接的第五区段16,第五区段16构成第四区段15与隔片12的顶端之间的过渡区段。

18.当转子2相对于定子1转动时,叶片22与隔片12之间的相对位置关系限制了转子2能够转动的范围。如图2中右侧所示,在转子2的转动极限位置,叶片22的侧面将接触隔片12的侧面。在上述状态下,叶片22侧面上的尖角23抵接在隔片12侧面的第四区段15上,并且第四区段15位于其与尖角23的接触点径向内侧的部分完全贴合地接触叶片22的第二区段25。需要注意的是,尖角23未必抵接在尖角13上,而是可以抵接在尖角13径向内侧的某一位置处,只要确保叶片侧面在尖角23径向内侧形成一段与隔片侧面贴合接触的区段即可。这降低了对两个尖角之间配合关系的要求,可以降低生产成本。此时,叶片侧面上的第一区段24与隔片侧面的相应部分(包括第三区段14以及可能的第四区段15的位于尖角23径向外侧的部分)并不接触,二者之间形成一个可供液压流体驻留的空间,这里称之为第一腔31;同时,隔片12侧面上的第五区段16也不接触叶片侧面上第二区段25的相应部分,二者之间也形成一个具有三角形横截面的空间,这里称之为第二腔32。在垂直于转子2的转动轴线的平面中观察,第二腔32的面积远远小于第一腔31的面积。为此,优选使尖角23位于叶片22的沿径向长度的中点的径向内侧。第一腔31和第二腔32被第二区段25和第四区段15的相互接触部分分隔成两个独立的空间,第二腔32与前述的液压流道开口连通,可以将液压流体排出。第二区段25和第四区段15的相互接触部分完全贴合,能够在第一腔31与第二腔32之间产生一定的密封效果,使得第一腔31中的液压流体不会在叶片22抵接隔片12的瞬间迅速流入到第二腔32中,从而可以使液压流体至少在第一腔31中保留一段时间。

19.由于叶片22的侧面呈尖角状,因此可以具有良好的流体力学特性。如图2中左图所示,当叶片22转动至靠近隔片12的位置时,尖角状的侧面可以引导液压室3中的液压流体向径向两端流动,而不会对叶片22造成过大的阻力,从而避免对转子2的转动速度的影响。同时,如图2中右图所示,当叶片22转动至抵接隔片12的位置时,叶片22与隔片12的侧面形状相互配合,通过贴合接触的中间区域将原本的液压室3分隔成两个相互隔开的腔室,位于径向外侧的横截面积较大的第一腔31可以保留一定量的液压流体。在转动过程中叶片22与隔片12相互接触的瞬间,第一腔31中的液压流体可以缓冲叶片22的振动,从而减轻对隔片12的冲击。上述设计更有利的优点还在于可以有效利用流体的动压效果。具体而言,在叶片22撞击隔片12前的瞬间,由于尖角23的分流作用,二者相互接近得越快,液压流体在第一腔31

中产生的压力就会越大,进而可以实现更大的缓冲效果,因此大大降低了nvh。由于最大的缓冲力只发生在碰撞前的瞬间,叶片22与隔片12相对运动的行程很短,因此不会影响相位的调节速度。而当叶片22与隔片12缓慢地相互接近时(此时nvh原本就不大),则不会在第一腔31中积累很大的液体压力,使得缓冲效果变弱,因此不会影响在临近硬限位边界时的调节速度。但在前述的各种现有技术中,叶片22与隔片12在缓慢接近的情况下仍然会产生较强的缓冲效应,进而影响调节速度,这与本发明的技术方案形成了鲜明的对比。此外,这种设计不需要对定子1或转子2的结构进行较大改变,也不需要额外的加工工序,因此可以在不增加生产成本的情况下大大改善叶片的动态工作性能。

20.需要注意的是,上述实施例中叶片22和隔片12的侧面轮廓构造仅是示意性的。本发明的设计旨在通过具有单个尖角状轮廓的叶片侧面来减轻流体阻力,并通过尖角与隔片侧面形成的第一腔来贮存液压流体,从而缓冲叶片的振动。在满足上述条件的情况下,可以对侧面轮廓的具体细节进行各种改变。例如,第一区段24和第二区段25可以形成为弧线形的轮廓,第三区段14和第五区段16也可以形成为弧线形的轮廓,而第四区段15在满足前述贴合关系的情况下也可以形成为弧线轮廓。另外,在形成第一腔31的前提下,第三区段14和第四区段15也可以形成为一条直线轮廓。此外,对于一个凸轮相位调节器而言,可能存在多个叶片和隔片,因此可以在每个叶片和隔片的两侧上均采用本发明的设计,也可以根据实际需要仅在一部分叶片和隔片的侧面上采用本发明的设计。

21.虽然在上述说明中示例性地描述了可能的实施例,但是应当理解到,仍然通过所有已知的和此外技术人员容易想到的技术特征和实施方式的组合存在大量实施例的变化。此外还应该理解到,示例性的实施方式仅仅作为一个例子,这种实施例绝不以任何形式限制本发明的保护范围、应用和构造。通过前述说明更多地是向技术人员提供一种用于转化至少一个示例性实施方式的技术指导,其中,只要不脱离权利要求书的保护范围,便可以进行各种改变,尤其是关于所述部件的功能和结构方面的改变。

22.附图标记表

[0023]1ꢀꢀꢀ

定子

[0024]

11

ꢀꢀ

圈体

[0025]

12

ꢀꢀ

隔片

[0026]

13

ꢀꢀ

尖角

[0027]

14 第三区段

[0028]

15

ꢀꢀ

第四区段

[0029]

16

ꢀꢀ

第五区段

[0030]2ꢀꢀꢀ

转子

[0031]

21

ꢀꢀ

盘体

[0032]

22

ꢀꢀ

叶片

[0033]

23

ꢀꢀ

尖角

[0034]

24

ꢀꢀ

第一区段

[0035]

25

ꢀꢀ

第二区段

[0036]3ꢀꢀꢀ

液压室

[0037]

31

ꢀꢀ

第一腔

[0038]

32

ꢀꢀ

第二腔

[0039]

a

ꢀꢀꢀ

放大区域

[0040]

d

ꢀꢀꢀ

转动方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1