涡轮叶片和航空发动机的制作方法

1.本发明涉及航空发动机技术领域,特别涉及一种涡轮叶片和航空发动机。

背景技术:

2.随着航空发动机涡轮进口温度的不断提升,需采取各种冷却手段来为涡轮叶片降温以保证其有效工作。一般涡轮叶片采用从高压压气机末级抽气来冷却叶片,并以叶片最恶劣的高温工作状态为设计点,也就是说假设叶身各个区域均为高温区,在整个叶身上布置大量气膜孔用于冷却叶片。这样的设计思路虽能确保叶片满足正常工作需要,但是由于叶片局部区域可能未达到高温区,而该局部区域的冷却空气也会通过气膜孔流出以对叶片进行冷却,从而造成大量的冷却空气的浪费,使涡轮效率降低。

3.此处需要说明的是,本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

技术实现要素:

4.本发明提供一种涡轮叶片和航空发动机,以提高冷却空气的使用效率。

5.本发明第一方面提供一种涡轮叶片,包括

6.叶身,叶身内部设有至少一个冷却腔,且冷却腔包括设置于腔壁上的气膜孔,气膜孔在腔壁的厚度方向上贯通以与冷却腔连通;和

7.覆盖膜,贴设于至少一个冷却腔中至少部分冷却腔的腔壁的外表面上且覆盖气膜孔,覆盖膜在高温下熔化以使冷却腔内的冷却空气通过气膜孔流出。

8.在一些实施例中,叶身包括前缘和叶身主体,至少一个冷却腔包括与叶身主体对应设置的第一冷却腔以及与前缘对应设置的第二冷却腔,第一冷却腔和第二冷却腔流体连通,第一冷却腔的外表面贴设有覆盖膜。

9.在一些实施例中,第一冷却腔包括蛇形冷却流道。

10.在一些实施例中,第一冷却腔的内壁上设置有扰流肋。

11.在一些实施例中,第一冷却腔上设置有进气口,第二冷却腔上设置有与第一冷却腔流体连通的冲击孔。

12.在一些实施例中,涡轮叶片还包括设置于覆盖膜上的耐热涂层。

13.在一些实施例中,冷却腔还包括设置于腔壁上的冷却槽,冷却槽与气膜孔连通且冷却槽的开口大于气膜孔的孔径,覆盖膜覆盖于冷却槽的外侧。

14.在一些实施例中,冷却腔包括沿径向方向排列的多个气膜孔,冷却槽沿径向延伸且与多个气膜孔中的至少部分气膜孔连通。

15.在一些实施例中,多个气膜孔分为至少两个气膜孔组,冷却腔包括与至少两个气膜孔组对应设置的至少两个冷却槽,每个冷却槽均与对应的气膜孔组中的气膜孔连通,且至少两个冷却槽间隔设置。

16.在一些实施例中,冷却槽包括底壁以及沿周向围合的四个侧壁,四个侧壁中位于

冷却空气的流动方向上的流道侧壁倾斜设置。

17.在一些实施例中,冷却槽还包括间隔设置于流道侧壁上的至少两个支撑块,支撑块的上表面与叶身的外表面光滑连接。

18.本发明第二方面提供一种航空发动机,包括本发明第一方面任一项的涡轮叶片。

19.基于本发明提供的技术方案,涡轮叶片包括叶身和覆盖膜,叶身内部设有至少一个冷却腔,且冷却腔包括设置于腔壁上的气膜孔,气膜孔在腔壁的厚度方向上贯通以与冷却腔连通,覆盖膜贴设于至少一个冷却腔中至少部分冷却腔的腔壁的外表面上且覆盖气膜孔,覆盖膜在高温下熔化以使冷却腔内的冷却空气通过气膜孔流出。本发明的涡轮叶片在工作时,当叶身的局部区域为高温区时,该局部区域对应的覆盖膜在高温作用下熔化剥落,使得冷却腔内的冷却空气通过气膜孔流出到叶身外侧从而对该高温区域进行气膜冷却,而叶身的其他未达到高温的区域的气膜孔内的冷却空气还是被覆盖膜覆盖并封闭于冷却腔内,因此本发明的涡轮叶片能够精细化冷却叶片的高温区域,从而有效降低冷却空气使用量,提高航空发动机效率。

20.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

21.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

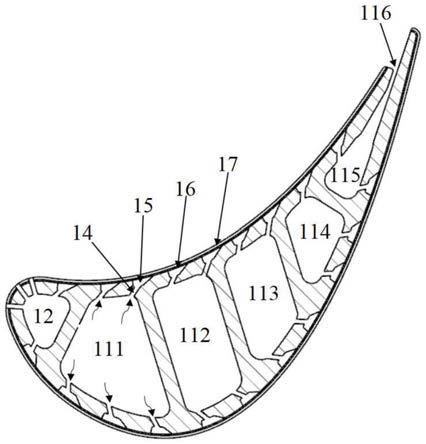

22.图1为本发明实施例的涡轮叶片的结构示意图;

23.图2为图1中的局部剖面的局部放大结构示意图;

24.图3为图1所示的涡轮叶片内部的冷却腔的结构示意图;

25.图4为图3所示的冷却腔的横截面的结构示意图。

26.各附图标记分别代表:

27.1、涡轮叶片;

28.11、第一冷却腔;

29.111、第一流道;112、第二流道;113、第三流道;114、第四流道;115、第五流道;116、尾缘劈缝;117、进气口;

30.12、第二冷却腔;

31.121、冲击孔;

32.13、扰流肋;

33.14、气膜孔;

34.15、冷却槽;

35.151、底壁;152、流道侧壁;153、支撑块;

36.a、第一气膜孔组;b、第二气膜孔组;c、第三气膜孔组;d、第四气膜孔组。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下

对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

39.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

40.本发明实施例的航空发动机包括涡轮叶片。如图1所示,涡轮叶片1包括叶身以及分别设置于叶身的径向两端的叶根和叶冠。在下面的描述中主要对涡轮叶片1的叶身的结构进行详细说明。

41.如图1至图4所示,本发明实施例的涡轮叶片1包括:

42.叶身,叶身内部设有至少一个冷却腔,且冷却腔包括设置于腔壁上的气膜孔14,气膜孔14在腔壁的厚度方向上贯通以与冷却腔连通;和

43.覆盖膜16,贴设于至少一个冷却腔中至少部分冷却腔的腔壁的外表面上且覆盖气膜孔14,覆盖膜16在高温下熔化以使冷却腔内的冷却空气通过气膜孔14流出。

44.本发明实施例的涡轮叶片1在工作时,当叶身的局部区域为高温区时,该局部区域对应的覆盖膜16在高温作用下熔化剥落,使得冷却腔内的冷却空气通过气膜孔14流出到叶身外侧从而对该高温区域进行气膜冷却,而叶身的其他未达到高温的区域的气膜孔内的冷却空气还是被覆盖膜覆盖并封闭于冷却腔内,因此本发明实施例的涡轮叶片1能够精细化冷却叶片的高温区域,从而有效降低冷却空气使用量,提高航空发动机效率。而且本实施例的涡轮叶片具有良好的加工性与经济性,规避了复杂冷却结构昂贵的铸造加工成本。

45.本实施例的涡轮叶片1还包括设置于覆盖膜16上的耐热涂层17。本实施例的涡轮叶片的外表面覆盖覆盖膜16与耐热涂层17阻却冷却空气外流,随着叶片工作过程中温度的上升,局部区域成为高温区,该高温区的覆盖膜在高温下熔化脱落,其外侧覆盖的耐热涂层17也随之剥落,从而使冷却空气从气膜孔流出以对该高温区进行针对性的气膜冷却。

46.本实施例的覆盖膜16为可熔高温薄膜,耐热涂层17为陶瓷层。其中可熔高温薄膜的熔点低于陶瓷耐热涂层。当叶身外表面温度高于可熔高温薄膜的熔点时,薄膜熔化剥落

从而使冷却空气流出。

47.当耐热涂层17直接覆盖到叶身表面时,为了防止涂层在气膜孔处塌陷,需缩小气膜孔14的孔径,但小孔径的气膜孔即使具备通流能力也依然面临极易堵塞的情况。基于以上问题,本实施例中覆盖膜16的设置不仅使得耐热涂层17能够更好地覆盖叶身表面,并且可以使气膜孔有更大的孔径与更好的出流形状。

48.如图3所示,本实施例的叶身包括前缘和叶身主体。至少一个冷却腔包括与叶身主体对应设置的第一冷却腔11以及与前缘对应设置的第二冷却腔12,第一冷却腔11和第二冷却腔12流体连通,第一冷却腔11的外表面贴设有覆盖膜16。由于叶身的前缘的工作温度很高,因此为了保证更好的冷却效果,前缘对应的第二冷却腔12的外表面没有贴设覆盖膜,也就是说在涡轮叶片工作过程中,前缘部分的冷却空气一直通过第二冷却腔12上的气膜孔对前缘进行冷却。

49.具体地,如图3所示,第一冷却腔11上设置有进气口117,第二冷却腔12上设置有与第一冷却腔11流体连通的冲击孔121。冷却空气从进气口117进入到第一冷却腔11内并通过冲击孔121冲入到第二冷却腔12内以对前缘进行冲击冷却,综上可知本实施例的前缘采用冲击冷却和气膜冷却进行综合冷却以达到更好的冷却效果。

50.本实施例的第一冷却腔11包括蛇形冷却流道。具体地,如图3所示,冷却流体通过进气口117进入到第一冷却腔11中并依次通过第一流道111、第二流道112、第三流道113、第四流道114和第五流道115,最后通过尾缘劈缝116流出。

51.如图3所示,第一冷却腔11的内壁上设置有扰流肋13。扰流肋13的设置在提高冷却空气对叶身的冷却效果的同时提高叶身的结构强度。

52.如图1所示,本实施例的冷却腔上设置有沿径向方向排列的多个气膜孔14。多个气膜孔14分为至少两个气膜孔组。具体在本实施例中,多个气膜孔14分为四个气膜孔组,分别为第一气膜孔组a、第二气膜孔组b、第三气膜孔组c和第四气膜孔组d。且冷却腔的腔壁上设置有与每个气膜孔组对应设置的冷却槽15。冷却槽15的结构如图2所示。冷却槽15沿径向延伸且与每个气膜孔组中的多个气膜孔14均连通。冷却空气由气膜孔14流入冷却槽15中,在冷却槽15内进行稳压以及微通道冷却。由于冷却槽的开口相对于气膜孔大,也就是说冷却槽15具有扩张型结构,使得冷却空气在由气膜孔流出到冷却槽中后能够扩散至没有设置气膜孔的区域,因此能有效提高气膜覆盖效果。而且沿径向方向设置的多个冷却槽能有效的支撑可熔薄膜以及耐热涂层14。

53.如图2所示,本实施例的冷却槽15包括底壁151以及沿周向围合的四个侧壁,四个侧壁中位于冷却空气的流动方向上的流道侧壁152倾斜设置。冷却空气从气膜孔14中流出后在冷却槽151内进行扩散防止由于高温区无气膜孔或者该处气流逆流裕度不够而造成的叶片超温风险,也就是说冷却槽的设置提高气膜的覆盖效果。如图2中的箭头所示,冷却空气通过气膜孔14中流出后在冷却槽151内扩散并且沿流道侧壁152流出,倾斜设置的流道侧壁152使得冷却空气更好地流动至叶身表面对叶身表面进行覆盖。

54.本实施例的流道侧壁152位于叶片的轴向方向上。

55.为了更好地对覆盖膜进行支撑,本实施例的冷却槽15还包括间隔设置于流道侧壁152上的至少两个支撑块153,支撑块153的上表面与叶身的上表面光滑连接。

56.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽

管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1