用于涡轮的喷嘴、配备有所述喷嘴的涡轮机涡轮以及配备有所述涡轮的涡轮机的制作方法

1.本发明涉及一种用于低压涡轮或高压涡轮的喷嘴、包括喷嘴的低压涡轮或高压涡轮以及包括上述涡轮的涡轮机,例如飞行器涡轮喷气发动机或涡轮螺旋桨发动机。

背景技术:

2.一些涡轮机包括低压涡轮和高压涡轮,低压涡轮和高压涡轮恢复由燃料燃烧而释放的一些能量,以分别驱动低压压缩机和高压压缩机,低压压缩机和高压压缩机位于涡轮机的空气入口区域中。

3.所附的图1示出了多阶10低压涡轮1,相对于在涡轮中空气的流动方向从上游到下游(箭头v:即在图1中从左到右),每个级10相继地包括喷嘴2和转子轮3。所有转子固定在轴上,图中未示出轴且同时轴被旋转地驱动。

4.低压涡轮1具有纵向轴线x

‑

x'。

5.每个喷嘴2是分区的,即由多个有角度的喷嘴区段20形成,这些有角度的喷嘴区段首尾相连地周向地布置并装配在一起。

6.每个有角度的喷嘴区段20包括位于一部分圆弧中的两个平台,这两个平台同轴地布置,一个平台在另一个平台内部,并通过径向的或基本上径向的叶片201连接在一起。在涡轮1中,这些平台在它们之间界定用于气体流动的环形管道。

7.外部平台202包括用于钩到涡轮1的外部壳体100上的装置。内部平台203通过径向足部204朝向涡轮的内部延伸,径向足部204在基板205中终止。

8.该基板205在其径向内部面上承载由耐磨材料206制成的元件。该耐磨材料呈蜂窝状结构的形式。由耐磨材料206制成的元件与由相邻转子3承载的环形密封唇30配合,以形成“迷宫式密封”类型的密封接头。事实上,当在运行中时和在热量的作用下,由于密封唇30和内部平台203膨胀并更紧密地一起移动,因此密封唇30以沟槽形式嵌入到耐磨材料206中。在沟槽和密封唇之间有微小的间隙,由此构成这种迷宫式密封。这种间隙引起在涡轮中流动的热空气导管的流动性能。

9.蜂窝状结构206被钎焊到每个有角度的喷嘴区段20的基板205上,然后通过机加工来更新。目前,这种材料通过电腐蚀来加工(被称为“电火花加工”,缩写成edm),电腐蚀加工是一种昂贵的技术,需要特定的且昂贵的控制。

10.此外,如果由耐磨材料制成的元件大量磨损,则需要在维护操作期间更换新的元件。因此,需要拆卸每个有角度的喷嘴区段,来加工磨损的耐磨元件以将磨损的耐磨元件移除,并将新的耐磨元件钎焊到所述有角度的喷嘴区段的内部基板上。因此,这种更换操作时间长且成本高。

11.此外,每个区段20的内部平台203、足部204和基板205具有密封槽207,密封槽207终止于区段20的每一个端部面上,区段20的端部面旨在与喷嘴20的相邻区段的端部面连接。区段间密封片(图中未示出)接合在每个密封槽207中,以便与在喷嘴20的两个相邻区段

之间的空间重叠,并阻止或限制区段间的空气泄漏。

12.密封槽207的实施和制造以及区段间密封片的安装成本非常高且非常耗时。槽207的尺寸也难以确定,且存在如下的很大风险:密封片从密封槽207脱离,并丢失在空气导管中,结果空气泄漏且可能影响涡轮的其他部件。

技术实现要素:

13.本发明的目的是提出一种解决现有技术的上述缺点的涡轮机喷嘴。

14.更确切地,本发明的目的是提供一种涡轮机喷嘴,该涡轮机喷嘴的制造和装配简单且成本较低,同时减少在导管中的空气泄漏。

15.另一个目的是简化喷嘴的维护。

16.为此,本发明涉及一种用于涡轮的喷嘴,该喷嘴包括多个有角度的喷嘴区段,每个有角度的区段包括分别用于内部平台和外部平台的两个区段,两个区段呈同轴的圆弧的形式、通过多个径向的或基本上径向的叶片连接在一起,内部平台的每个区段附接到径向内部足部,该喷嘴包括环形套环,所述多个有角度的喷嘴区段首尾相连地周向地固定在环形套环上,该套环包括圆柱形环部,圆柱形环部的径向内表面承载耐磨材料。

17.根据本发明,内部平台的每个区段的径向内部足部包括凸片,凸片从所述足部朝向内部径向地延伸,且凸片在所述足部的一部分长度上周向地延伸,所述圆柱形环部的径向外表面承载外部径向翼部,外部径向翼部安装有多个l形腿部,l形腿部的臂中的一个臂被称为“紧固”臂,该紧固臂附接到外部径向翼部并垂直于环部的半径且平行于所述环部的纵向轴线x1

‑

x'1延伸,l形腿部的臂中的另一个臂被称为“保持”臂,该保持臂与该外部径向翼部相对地延伸并以与外部径向翼部的距离最小地延伸,以与外部径向翼部形成槽,槽用于接纳每个有角度的喷嘴区段的所述凸片,且该槽在其纵向端部中的一个纵向端部处开口,使得所述凸片能够接合,以通过将所述套环联接在每个有角度的喷嘴区段上来确保紧固。

18.由于本发明的这些特征,现在不需要在平台的区段的内部端部处设置密封槽,或者在平台的区段的内部端部中设置密封凸片,因为360

°

延伸的环形套环确保了这种密封。这减少了在该区域中的管道中的流动损失。

19.最后,这还降低了有角度的喷嘴区段的制造成本,有角度的喷嘴区段的安装和维护成本。

20.根据单独采用的或者组合采用的本发明的其他有利的且非限制性的特征:

21.‑

径向内部足部的所述凸片在所述足部的长度的三分之一上周向地延伸;

22.‑

所述凸片在内部平台的每个区段的径向内部足部的中心处周向地延伸;

23.‑

保持臂的端部安装有凸耳,凸耳沿着外部径向翼部的方向突出,以在凸片接合在用于接纳凸片的槽中时周向地保持所述凸片;

24.‑

保持臂和外部径向翼部通过销钉、铆钉和/或焊接来连接;

25.‑

喷嘴包括至少一个密封板,至少一个密封板由至少一个横截面为l形或基本上l形的部段制成,至少一个密封板固定到有角度的喷嘴区段的径向内部足部,以至少与两个相邻的有角度的喷嘴区段之间的交叉部相对地延伸;

26.‑

喷嘴包括至少一个热屏蔽板,至少一个热屏蔽板由至少一个横截面为l形或基本

上l形的部段制成,至少一个热屏蔽板固定到套环的圆柱形环部。

27.本发明还涉及一种涡轮机的涡轮和包括上述涡轮的涡轮机,涡轮包括上述喷嘴,涡轮机例如飞行器涡轮喷气发动机或涡轮螺旋桨发动机。

附图说明

28.本发明的其它特征和优点将通过参照附图给出的以下描述来呈现,附图通过非限制性说明的方式示出了可能的不同实施例。

29.其中:

30.[图1]为现有技术的低压涡轮的纵向截面视图,

[0031]

[图2]为根据本发明的喷嘴的套环的透视图,

[0032]

[图3]为图2的详细视图,

[0033]

[图4]为图3的详细视图,

[0034]

[图5]为根据本发明的有角度的喷嘴区段的透视图,

[0035]

[图6]为根据本发明的已装配的有角度的喷嘴区段和套环的一部分的透视图,

[0036]

[图7]为连接在一起的套环、有角度的喷嘴区段的内部部分以及屏蔽板的轴向截面示意图,该板是根据第一实施例形成的,

[0037]

[图8]为连接在一起的套环、有角度的喷嘴区段的内部部分以及屏蔽板的轴向截面示意图,该板是根据第二实施例形成的,

[0038]

[图9]为构成根据本发明的喷嘴的一部分、已装配的有角度的喷嘴区段、两个屏蔽板以及套环的一部分的透视图,

[0039]

[图10]为分别在套环上和在有角度的喷嘴区段上、连接在一起的两个不同的屏蔽板的详细透视图,

[0040]

[图11]为装配在有角度的喷嘴区段上的屏蔽板的变型实施例的详细透视图,以及

[0041]

[图12]为有角度的喷嘴区段在套环上的紧固模式的详细透视图。

具体实施方式

[0042]

根据本发明的喷嘴标记为4,并包括环形套环5,多个有角度的喷嘴区段6固定在环形套环5上。喷嘴4只有一部分在图9中是可见的。

[0043]

现在,将结合图2至图4更详细地描述环形套环5。环形套环360

°

延伸,并具有纵向轴线x1

‑

x'1。

[0044]

环形套环5包括圆柱形环部50(或管),圆柱形环部50具有相对于其直径的最小宽度、最小厚度并具有纵向轴线x1

‑

x'1。

[0045]

该环部50具有径向内表面51和径向外表面52。

[0046]

如从图7、图8和图11更清楚地看到,内表面51承载由一个或多个元素制成的耐磨材料53。优选地,该耐磨材料53是蜂窝状结构。该耐磨材料53钎焊到环部50上,并通过如前面针对耐磨材料206所述的机加工来更新。该耐磨材料53也是圆柱形的。

[0047]

环部50的外表面52包括多个第一机械紧固构件,多个第一机械紧固构件分布在环部50的外表面52的圆周上并旨在与由有角度的区段6中的每一个所承载的第二互补机械紧固构件配合。

[0048]

根据本发明的一个优选实施例,这些机械紧固构件是“联接”类型的,并通过将凸片接合在用于接纳这些凸片的槽中,使得套环5和喷嘴区段6能够联接在一起。

[0049]

图3和图4示出了套环5安装有径向翼部54,径向翼部54从环部50的外表面52朝向外部径向地延伸。该翼部54是环形的且在环部50的整个圆周上延伸。该翼部50具有后表面541和相对的前表面542。

[0050]

优选地,当喷嘴4被安装时,后表面541朝向涡轮的下游定向。

[0051]

多个l形腿部55附接到翼部54,并均匀地分布在翼部54的整个圆周上。

[0052]

每个腿部55也是弯曲的,并具有圆弧的总体形式,该圆弧的圆与环部50同轴,但是该圆的半径大于环部50的半径。腿部55适合环部50的形状。

[0053]

每个l形腿部55具有被称为“紧固臂”的短臂551以及被称为“保持臂”的长臂552。紧固臂551垂直于环部50的半径并平行于所述环部的纵向轴线x1

‑

x'1延伸。保持臂552周向地延伸并以与翼部54的后表面541的距离最小地延伸,以与翼部54形成槽553。

[0054]

长臂552具有前表面554,前表面554与翼部54的后表面541相对地且平行地延伸。

[0055]

臂551的一部分构成槽553的底部555。槽553在长臂552的自由端部和翼部54之间、相对于底部555开口。

[0056]

有利地,长臂552在其自由端部处具有凸耳556(见图4),凸耳556从前表面554沿着翼部54的后表面541的方向突出,以仅部分地阻挡槽555。

[0057]

有利地,臂552轻微地具有柔性。

[0058]

从图2中可以更清楚地看到,显然,可选地,环部50可以被分开(参见纵向槽500)。这使得环部50具有一定的柔性,并使得更容易安装喷嘴4。

[0059]

优选地,套环5的不同部件50、54以及55是单体(以单件制造的)。例如,套环5可以通过机加工或增材制造来制造。

[0060]

优选地,套环5由金属制造。

[0061]

现在,将结合图5至图8来描述有角度的喷嘴区段6的实施例的示例。

[0062]

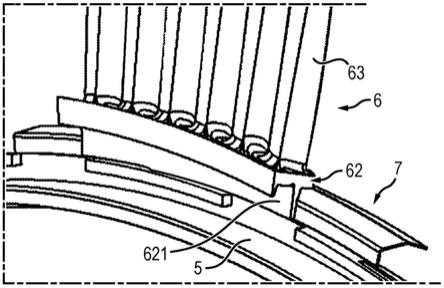

典型地,该区段6包括呈同轴的圆弧形式的平台的两个有角度的区段,特别地,包括用于外部平台61的区段和用于内部平台62的区段,这两个有角度的区段通过多个径向的或基本上径向的叶片63连接在一起。

[0063]

不同的有角度的区段6首尾相连地周向地围绕套环5装配在一起,使得外部平台61的不同的有角度的区段共同形成喷嘴4的外部平台,且内部平台62的不同的有角度的区段共同形成喷嘴4的内部平台。

[0064]

根据本发明,内部平台62的有角度的区段附接到被称为“内部径向足部”的足部621,因为足部621从内部平台的所述区段的内表面沿着喷嘴4的内部的方向径向地延伸。

[0065]

在图5中明显的,从正面看,内部径向足部621是弯曲的。内部径向足部621通过径向内部凸片622朝向内部径向地延伸,从正面看,内部凸片622也是弯曲的。

[0066]

优选地,凸片622在关于内部径向足部621的长度上居中,以避免悬臂。

[0067]

优选地,凸片622的长度减少到凸片622为了吸收力而需要的长度。有利地,凸片622具有切向长度l1,切向长度l1约等于足部621的切向长度l2的三分之一。

[0068]

根据这里示出的变型实施例,足部621支撑单个凸片622。但是根据喷嘴的有角度的区段6的尺寸,在每个足部621上可能有多个凸片622。

[0069]

优选地,且在图7和图8的截面图中更清楚地看到,凸片622和足部621不一样厚,使得凸片622与该足部621可以形成在足部621的前表面6211上终止的肩部623(见图7),或者在足部621的后表面6212上终止的肩部624(见图8)。

[0070]

有利地,且为了进一步改进密封,一个或多个密封板7可以固定到不同的有角度的喷嘴区段6。

[0071]

在图9中明显的,板7由以圆弧形式略微弯曲的轮廓构成,根据其中心与呈圆弧形式的内部平台62的圆的中心同轴的圆,模制而形成该平台。

[0072]

在图7和图8中明显的,在横截面中,板7具有基本上l形的形式,具有紧固侧面71和屏蔽侧面72。

[0073]

紧固侧面71旨在例如通过钎焊或焊接来固定到足部621,这种钎焊或焊接能够间隔地进行或者在板的整个长度上进行。

[0074]

可选地,例如,每个侧面71、72可以具有限定不同琢面的折线,使得这些侧面能够适应足部621的不同形式,如例如可在图7和图8中看到的。

[0075]

如图9所示,可能有含多个部段的密封板7,有利地,这些部段固定在位于两个相邻的有角度的喷嘴区段6之间的交叉部的区域中,以限制在该位置的空气泄漏。还可能具有360

°

延伸的单个板7,该单个板以环形或分开的形式在其自身上封闭。

[0076]

如图11所示,可能在板的紧固侧面71的下部分上设置扇形部710,以减小板7的质量。

[0077]

板7通过限制来自喷嘴间区段6的泄漏来实现密封作用,并实现相对于套环5、耐磨材料53以及位于该板下面的低压涡轮的其他元件的热屏蔽作用。

[0078]

还可能设置补充的热屏蔽板8,如图10中所示。

[0079]

板8是拱形的,屏蔽板7也是拱形的。板8也具有基本上l形的横截面,板8具有紧固侧面(在图中不可见)和屏蔽侧面81,该紧固侧面旨在通过焊接或钎焊来固定在套环50的外表面52上,屏蔽侧面81基本上平行于足部621延伸。

[0080]

相对于屏蔽板7,板8可以分区段或者360

°

延伸,并具有扇形部810或不具有扇形部。板8的作用是保护套环5,并引导热空气流向叶片63。

[0081]

现在,将更详细地描述在套环5上安装不同的有角度的喷嘴区段6。

[0082]

每个有角度的区段6安装在套环5上,使得区段6的凸片622通过槽553的开口端部被侧向地引入,然后在逆时针方向上移动,即在图3中向左移动。

[0083]

槽553的底部555起到防止旋转停止的作用。

[0084]

后表面541和前表面554构成用于凸片622的支撑面,并限制凸片622的轴向移动,并因此限制对应的有角度的区段6的轴向移动。

[0085]

在图7和图8的截面图中可以看到,优选地,凸片622插入到槽553中,使得肩部623或624分别不与翼部54或臂552接触,有效地分别在肩部623或624与翼部54或臂552之间留下少量的径向间隙j1、j2,并使得不同的部件能够膨胀。

[0086]

图6示出了有角度的喷嘴区段6,有角度的喷嘴区段6的凸片插入由套环5承载的联接的槽中。

[0087]

最后,为了防止有角度的区段6移动的任何风险,一旦凸片622插入槽553中,就必须相对于套环5阻挡区段6。

[0088]

有利地,凸耳556防止凸片622脱离,其中在凸耳556处臂552的弹性足以使得凸片能够引入槽中。

[0089]

然而,如图12中所示,还可能在凸耳556和表面541之间增加焊接点90,和/或在臂552和翼部54之间增加销钉、螺钉或铆钉91。

[0090]

不同的有角度的区段6都布置在涡轮的外壳体(见图1的壳体100)上。然后,使套环5更靠近凸片622,使得每个凸片622位于槽553的入口前面,然后将套环5向右转动(在图3中)以同时使所有凸片622接合在槽553中。

[0091]

套环5安装在涡轮中,使得套环5的轴线x1

‑

x'1连接到涡轮的轴线x

‑

x'。

[0092]

本发明具有以下优点:

[0093]

套环5是圆柱形的,具有通过简单的联接的紧固系统。因此,套环的制造并不昂贵,特别是考虑到例如增材制造的新颖的制造方法。

[0094]

固定到套环5的耐磨材料53现在与喷嘴的区段6分离。因此,对套环5或喷嘴区段6进行的维修是相互独立进行的,这可以简化维护操作。

[0095]

本发明还提供了在整个喷嘴4上的整体质量增益,因为套环5的厚度小于在常规有角度的区段上的内部平台的底部的厚度。

[0096]

在相邻的喷嘴区段6的内部平台的区域中的区段间间隙被套环5完全覆盖。来自喷嘴的平台下方的泄漏显著减少。

[0097]

由于套环5,喷嘴区段6的所有内部平台62轴向地对齐,这更好地控制了涡轮中的轴向间隙,对发动机的性能具有有益的影响。

[0098]

制造成本,特别地,用于制造喷嘴的铸造成本也降低,因为材料更少且要控制的区域更少。不再需要在每个喷嘴区段上钎焊和加工耐磨材料。此外,现在不需要在内部平台62上制造槽,这导致成本下降并使制造简化。

[0099]

最后,本发明总体上提供了相当大的在喷嘴安装期间的时间增益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1