使用复合梢部硼基预烧结预制件对涡轮机部件的梢部修复的制作方法

1.本公开总体上涉及冶金领域,并且更具体地涉及用于修复金属基底中的结构缺陷的过程,并且甚至更具体地涉及使用复合硼基预烧结的预制件对涡轮机部件进行的梢部修复。

背景技术:

2.燃气涡轮机在本领域中是众所周知的。提高燃气涡轮机循环的热效率是燃气涡轮机领域内的一项持续探索。实现这一目标的一种方式是通过开发越来越耐高温的材料或者能够在高温下随着时间推移而保持其结构完整性的材料。为此,燃气涡轮发动机的热气体通道部件通常由超级合金材料形成。术语“超级合金”在本文中如其在本领域中常用的那样使用,是指在例如大于1000℃的高温下表现出优异的机械强度和抗蠕变性的高度耐腐蚀和抗氧化的合金。

3.涡轮发动机的热气体路径中的超级合金部件不管其强度如何由于长期暴露于显著的热应力和机械应力而易受到损坏(缺陷)。众所周知,超级合金材料是最难修复的材料之一。然而,许多超级合金的焊接是困难的,因为这些材料倾向于出现焊接凝固裂纹和应变时效裂纹。因此,在保持部件结构完整性的同时消除焊接的用于超级合金材料的修复过程是所期望的。

技术实现要素:

4.简要地描述,本公开的各方面涉及一种用于修复涡轮机部件的具有结构缺陷的梢部部分的方法以及一种与涡轮机部件的梢部对应的预烧结的预制件(psp)。

5.公开的实施方式旨在一种用于修复涡轮机部件的具有结构缺陷的梢部部分的方法。该方法包括对在其梢部部分具有结构缺陷的涡轮机部件进行磨削,并且然后通过对梢部部分进行机加工或切割将损坏部分去除。提供一种构造成与涡轮机部件的剩余部分的上表面配合的预烧结的预制件(psp)并且然后将预烧结的预制件(psp)施加至该上表面。预烧结的预制件可以包括超级合金材料和钎焊材料。组合的psp和涡轮机部件可以经受下述钎焊(硬钎焊)过程:在该钎焊过程中,钎焊材料熔化并且填充在结构缺陷中。psp包括具有第一组合物的第一部分和具有第二组合物的第二部分。该方法允许硼在钎焊材料中的使用以降低实行钎焊处的温度。

6.另一公开的实施方式旨在一种与涡轮机部件的梢部对应的预烧结的预制件(psp)。psp包括构造成与涡轮机部件翼型件的顶部表面配合的梢部搁板部分和从梢部搁板部分径向延伸的凹槽状梢部部分。梢部搁板部分包括第一组合物并且凹槽状部分包括第二组合物。

附图说明

7.图1是可以结合有本发明实施方式的具有一排涡轮机叶片的燃气涡轮发动机的轴

向横截面图,

8.图2是涡轮机部件的梢部部分的构型的局部横截面图,

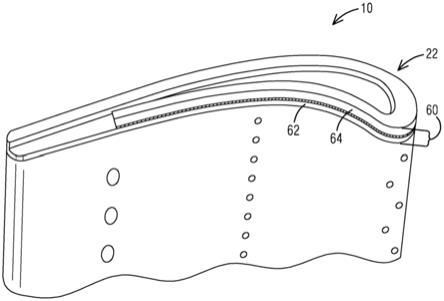

9.图3是根据本发明的实施方式的psp复合梢部试样的立体图,

10.图4是描绘钎焊热处理循环的实施方式的曲线图,以及

11.图5是根据实施方式的利用复合psp试样修复的涡轮机叶片的立体图。

具体实施方式

12.为了便于理解本公开的实施方式、原理和特征,在下文中参照说明性实施方式中的实现方式对本公开的实施方式、原理和特征进行说明。然而,本公开的实施方式不限于在所描述的系统或方法中使用。

13.在下文中描述的构成各种实施方式的部件和材料意在是说明性的而非限制性的。将执行与本文中描述的材料相同的或类似的功能的许多适合的部件和材料意在被包含在本公开的实施方式的范围内。

14.燃气涡轮发动机可以包括压缩机部段、燃烧器和涡轮机部段。压缩机部段压缩环境空气。燃烧器将压缩空气与燃料组合并点燃混合物,从而产生包括形成工作流体的热气体的燃烧产物。工作流体行进至涡轮机部段。在涡轮机部段内存在周向交替的成排的轮片和叶片,叶片联接至转子。成排的轮片和叶片中的每对轮片和叶片在涡轮机部段中形成一级。涡轮机部段包括固定的涡轮机壳体,该涡轮机壳体容纳轮片、叶片和转子。

15.涡轮机叶片包括径向内根部和径向外梢部。涡轮机叶片的梢部可以具有梢部特征,该梢部特征用以减小涡轮机的气体路径中环形区段与叶片之间的间隙的尺寸以防止梢部流泄漏,这减小了由涡轮机叶片产生的扭矩量。梢部特征可以被称为凹槽状梢部并且结合到叶片的梢部上以帮助减少涡轮机各级之间的空气动力损失。这些特征被设计成使叶片梢部与环形区段之间的泄漏最小化。

16.目前,影响诸如叶片或轮片的涡轮机部件的梢部区域的结构缺陷涉及凹槽状梢部的磨削和利用填充材料的焊接堆积。此外,可以通过在环境温度下或在升高的温度下使用热芯盒焊接修复过程利用填充材料对损坏部分进行焊接修复来去除梢部的搁板部分和翼型件中的裂纹。热芯盒焊接修复可能需要八小时或更长时间才能完成,并且在热芯盒的内部工作以维持升高的温度的要求使得执行此类焊接变得困难。

17.广泛地,发明人提出了一种钎焊(硬钎焊)过程,该钎焊过程利用具有各种组成物的预烧结的预制件(psp)来对涡轮机部件的梢部部分的结构缺陷进行修复。“仅钎焊”过程可以用于修复涡轮机部件的梢部损坏,而无需任何的焊接修复过程。由于不需要焊接,消除了焊接过程的所有缺点——比如需要过时效热处理、需要熟练的焊工以及热影响区裂纹。

18.预烧结的预制件(psp)通常包含基础合金颗粒和钎焊合金颗粒的粉末混合物,该粉末混合物被预烧结成使得这些颗粒建立冶金结合。此外,预烧结的预制件不包括产生空隙的粘合剂材料。预烧结材料形成为可以在诸如所提出的修复过程中使用的网状形状。在所提出的修复过程的情况下,可以利用涡轮机部件梢部的复合硼基psp。

19.参照图1,示出了涡轮发动机32的一部分。中心线11被示出代表涡轮发动机32的轴向中心。径向方向ra被示出为沿径向向外的方向。此外,示出了工作流体wf方向。涡轮机叶片10由联接至转子盘(未示出)的根部部分34和形成翼型件12的长形部分形成,该翼型件12

从联接至根部部分34的平台24向外延伸。在涡轮机叶片10的相反的端部处,叶片10由与根部部分34相反的梢部22、前缘14和后缘16构成。翼型件12的径向延伸的压力侧18和吸入侧20将前缘14和后缘16连接。沿着涡轮机叶片10的梢部端部22设置有位于适当位置中的梢部特征,以减小涡轮机的气体路径中的环形区段26与叶片10之间的间隙的尺寸以防止梢部流泄漏,这减小了由涡轮机叶片10产生的扭矩量。梢部特征被称为凹槽状或凹槽状梢部并且结合在叶片的梢部上以帮助减少涡轮各级之间的空气动力损失。这些特征被设计成使叶片梢部22与环形区段26之间的泄漏最小化。

20.图2表示常规的凹槽状梢部36的位置,在该位置中,间隔开的梢部壁从叶片10的压力侧18和吸入侧20直接向上延伸并且延伸叶片10的压力侧18和吸入侧20的长度。在位于凹槽状梢部壁36之间的梢部端部22处存在具有梢部搁板表面50的梢部搁板40。

21.如上所述,可以理解的是,在操作期间,特别是在涡轮发动机的早期阶段中,叶片可能易受到显著的热应力和机械应力的影响。因此,特别是对于一些超级合金,通常会看到在叶片的梢部上、特别是在梢部22的凹槽状梢部壁36和搁板区域40中出现裂纹和其他缺陷。例如,图2示出了包括延伸到梢部的凹槽状梢部36中和搁板区域40中的裂纹(不连续的)55的梢部22。虽然示出了裂纹,但诸如凹槽状梢部摩擦或搁板摩擦的其他缺陷也可以被认为是需要修复的缺陷。

22.涡轮机部件可以包括任何适合的金属材料。在实施方式中,涡轮机部件可以包括超级合金材料。出于说明性目的,本文中所指的涡轮机部件将是涡轮机叶片。示例性的超级合金包括但不限于哈氏合金、inconel合金(例如,in100、in600、in713)、沃斯帕洛伊合金、雷内合金、海恩斯合金、incoloy、mp98t、tms合金和cmsx(例如,cmsx

‑

4)单晶合金。在特定的实施方式中,涡轮机部件由合金247材料(如本领域中已知的并且可以从praxair surface technologies商业获得的cm247或mar

‑

m247材料)形成。在实施方式中,合金247材料可以具有在以下范围内的组分(以重量%计):

23.c=0.07

‑

0.15%

24.cr=8.1

‑

8.4%

25.co=9.2

‑

10.0%

26.al=5.5

‑

5.6%

27.b=0.015%

28.w=9.5

‑

10.0%

29.mo=0.5

‑

0.7%

30.ta=3.0

‑

3.2%

31.ti=0.7

‑

1.0%

32.hf=1.4

‑

1.5%

33.zr=0.015

‑

0.05%

34.ni=余量

35.图3示出了将被用于修复涡轮机部件的复合psp梢部试样60。复合梢部试样60包括梢部搁板(盖)部分62和凹槽状部分64。梢部搁板部分62包括第一组合物并且凹槽状部分64包括第二组合物。在实施方式中,第一组合物和第二组合物不同。psp中的每个部分可以包括粉末混合物,该粉末混合物包括分别形成为梢部搁板形状和凹槽状梢部形状并且构造成

与涡轮机部件的剩余部分——比如叶片翼型件——配合的钎焊颗粒和超级合金颗粒。在实施方式中,梢部搁板部分62的第一厚度可以在0.030英寸至0.050英寸的范围内,而凹槽状部分64的第二厚度可以在0.060英寸至0.140英寸的范围内。如果叶片搁板非常薄,例如为0.040英寸,可以通过在附接复合试样之前将附加的搁板psp材料62附接至现有搁板部分来增加叶片搁板的基础厚度。

36.钎焊材料可以包括本领域中已知的用于钎焊的任何适合的材料,任何适合的材料相对于没有一定量的硼的相同钎焊材料而包含至少一定量的硼以有效地降低钎焊材料的熔化温度。在实施方式中,硼的量可以是硼的将钎焊材料的熔化温度有效地降低至所期望程度的量。在特定的实施方式中,钎焊材料包括一定量的硼和第一粉末材料,该第一粉末材料包括与待钎焊/修复的部件的损坏区域中的合金成分相同的合金成分。适合的钎焊材料组合物可以在pct/us2018/020170,brazing of superalloy components with hydrogen addition for boron capture(超级合金部件的通过添加氢以捕获硼的钎焊)中找到,该专利通过参引并入本文中。

37.现在参照图1至图3,提出了一种用于修复涡轮机部件的具有结构缺陷的梢部部分的方法。虽然涡轮机部件在本说明书中被描绘为涡轮机叶片并且如附图中所示,但是可以理解的是,本文中描述的修复过程不限于叶片,而是也可以应用于其他损坏的金属部件。通过首先从剩余的涡轮机叶片翼型件12去除损坏的梢部部分22而使涡轮机叶片10为修复过程做好准备。去除损坏的部分需要对涡轮机叶片翼型件12的具有损坏部分的至少凹槽状部分36进行机加工和/或切割。另外,如果搁板部分40包括宽裂纹,例如比约0.020英寸更宽的裂纹,则该裂纹可以用糊状物填充。当涡轮机叶片10包括合金247时,糊状物例如可以是通过将合金247与适合的粘合剂混合而形成的247糊状物。在实施方式中,然后可以对剩余的叶片翼型件12的上表面进行机加工,例如以产生光滑的平坦表面,以便与将对已去除的损坏的梢部部分进行替换的复合psp梢部部分60的表面配合。修复过程与其他传统的过程之间的一个区别在于,仅当搁板部分中存在有贯通裂纹时才需要利用糊状物应用。否则,psp组合物在钎焊期间可能会处理缺陷,即钎焊材料会流入到裂纹中并且填充该裂纹。这又允许完全的修复并且有利于确定需要糊状物的地方。

38.在糊状物应用和钎焊之前,可选地,可以对包括部件的结构缺陷的区域进行清洁。在实施方式中,清洁步骤可以使用氟化物离子清洁(fic)来进行。在特定的实施方式中,可以经由氟化物离子清洁(fic)过程对包括缺陷在内的损坏区域进行清洁以使损坏的表面为钎焊做好准备。在一些情况下,在fic过程之前,可能需要物理地使裂纹敞开。在一些实施方式中,fic过程包括利用氟化氢气体进行清洁。使用fic清洁有利地去除了缺陷内以及部件的表面上的不需要的氧化物和残留的涂层残余物(例如,扩散涂层残余物)。

39.在实施方式中,psp梢部试样60的表面被施加到剩余的叶片翼型件12的已准备好的表面上。psp梢部试样60可以通过点焊轻轻地固定至叶片搁板表面50的表面,特别是通过仅在一个或两个位置中进行点焊以避免对psp梢部试样60进行约束或避免在钎焊期间使psp梢部试样60突然脱落。在待钎焊的表面与psp梢部试样60之间可以存在有间隙。在钎焊热处理循环期间,psp梢部试样60将形成至被钎焊的表面。

40.一旦包含钎焊材料的psp梢部试样60已根据需要或必要而被应用,涡轮机叶片连同psp一起经受热处理(在本文中称为“钎焊”或“钎焊过程”),以便至少熔化该钎焊材料并

且允许已熔化的钎焊材料流入到缺陷中。在实施方式中,钎焊热处理可以是如pct/us2018/020170,brazing of superalloy components with hydrogen addition for boron capture(超级合金部件的通过添加氢以捕获硼的钎焊)中所述的受控制的热处理过程。这种热处理过程与其他钎焊热处理过程之间的主要区别在于,部件例如涡轮机叶片和已固定的psp在对钎焊材料和涡轮机叶片的至少一部分进行加热的同时在氢环境(“氢阶段”)内并且在真空环境(“真空阶段”)内经受交替阶段。这个交替过程70可以在图4中所示的钎焊热处理图中看到。由于钎焊混合物的低熔点部分发生脱硼,氢阶段与真空阶段之间的交替有助于消除中心线共晶体并且提高钎焊后的再熔化性质。消除中心线共晶体避免了修复区域中在使用条件期间倾向于开裂的脆性区域。

41.图5图示了利用复合psp试样60修复的涡轮机叶片10的立体图。图5示出了在钎焊之后的梢部22。在某些实施方式中,根据期望的最终叶片构型,可以在适用的情况下执行精加工过程,比如混合、机加工、冷却孔钻进和涂覆操作。

42.本公开提供了一种无需昂贵、耗时并且可能导致焊接相关的开裂和变形的焊接即可修复涡轮机部件的梢部部分的过程。例如,复合psp梢部试样允许用于凹槽状梢部部分的一种材料组合物以及用于涡轮机翼型件的搁板部分的不同的材料组合物。psp组合物选择是基于操作条件和需要修复的损坏模式。具有带较高百分比的基底合金材料和较少的钎焊材料的凹槽状部分允许凹槽状部具有更好的氧化性质和磨损性质,而在搁板部分中可能需要比梢部部分中更高百分比的钎焊材料以填充叶片搁板中的裂纹。最后,除其他益处之外,psp梢部试样与最少的糊状物应用相组合使用,导致更符合现有的和/或所需的最终几何结构的部件。这又减少了在该过程完成后所需的后加工(混合或机加工)量。鉴于钎焊工作是基于毛细作用进行的,通过适当的处理和措施也使堵塞内腔的可能性最小化。虽然所描述的实施方式针对涡轮机叶片修复,所提出的方法也可以扩展至其他超级合金部件的修复。

43.尽管已经以示例性形式公开了本公开的实施方式,但对于本领域技术人员来说将明显的是,在不背离如所附权利要求中阐述的本发明的精神和范围及其等同物的情况下,可以在本公开的实施方式中进行许多修改、添加和删除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1