用于修复高温燃气涡轮叶片的系统和方法与流程

1.本公开总体上涉及用于修复高温燃气涡轮部件的系统和方法,并且更具体地涉及用于修复燃气涡轮叶片和轮叶的这种系统和方法。

背景技术:

2.与具有高γ

′

相(gamma prime)含量的镍基燃气涡轮部件的增材制造(am)相关联的困难使得该过程不适合大规模制造或修复。特别地,尝试使用合金(cm)247对部件进行增材制造或尝试修复这样的部件通常会导致晶界熔融和开裂。替代性地,用不易开裂的另一种劣质镍基合金来修复部件,从而导致部件性能不佳。

技术实现要素:

3.一种用于燃气涡轮的叶片包括被移除部分的空间,并且还包括:翼型件部分,该翼型件部分限定被移除部分的空间,翼型件部分由基础材料形成;以及替换部件,该替换部件形成为对被移除部分的空间进行填充。替换部件由包括下述各者的材料形成:50%至80%的基础材料、0%至30%的钎焊材料以及0%至8%的铝。在翼型件部分与替换部件之间形成钎焊接合部,以将替换部件附接至翼型件部分并对被移除部分的空间进行填充。

4.在另一构型中,一种对用于由镍基超合金形成的燃气涡轮的叶片进行修复的方法包括:将叶片的翼型件部分的一部分移除以限定被移除部分的空间;形成替换部件,该替换部件定尺寸成对被移除部分的空间进行填充,替换部件由包括下述各者的材料形成:大于50%的基础材料,该基础材料与用于形成叶片的翼型件部分的材料相匹配;以及达到8%的铝。该方法还包括使用钎焊材料将替换部件钎焊至翼型件部分,钎焊步骤将翼型件部分和替换部件的温度保持在基础材料的晶界熔融温度以下。

5.在另一构型中,一种对用于由镍基超合金形成的燃气涡轮的叶片进行修复的方法包括:将叶片的翼型件部分的一部分移除以限定被移除部分的空间;制备粉末状金属和粘合剂的混合物;以及使用该混合物形成生坯形式部件。该方法还包括:将生坯形式部件加热以烧掉粘合剂,粉末状金属形成机械或冶金结合以保持生坯形式部件的形状;以及将生坯形式部件烧结以生产具有密度为至少96%的替换部件。此外,该方法包括:将替换部件定位在被移除部分的空间中,替换部件对被移除部分的空间进行填充;以及使用钎焊材料将替换部件钎焊至翼型件部分,钎焊步骤将翼型件部分和替换部件的温度保持在基础材料的晶界熔融温度以下。

6.前面已经相当广泛地概述了本公开的技术特征,使得本领域技术人员可以更好地理解以下的详细描述。本公开的形成权利要求的主题的附加特征和优点将在将下文中描述。本领域技术人员将理解的是,他们可以容易地使用所公开的概念和特定实施方式作为用于修改或设计用于实现本公开的相同目的的其他结构的基础。本领域技术人员还将认识到,这样的等同构型不背离本公开的呈最广泛形式的精神和范围。

7.另外,在进行下面的详细说明之前,应当理解的是,在整个说明书中提供了某些单

词和短语的各种限定,并且本领域的普通技术人员将理解的是,这样的限定在许多情况下——如果不是大多数情况下——适用于这样限定的单词和短语的先前以及将来的使用。尽管一些术语可以包括各种各样的实施方式,但是所附权利要求可以明确地将这些术语限制为特定的实施方式。

附图说明

8.图1是燃气涡轮发动机的纵向截面图。

9.图2是图1的燃气涡轮发动机的几个轮叶的立体图。

10.图3是用于在对图2的涡轮叶片进行修复中使用的插入件的立体图。

11.图4是图2的轮叶的立体图,其中,图3的插入件正在被安装。

12.图5是3d打印为近净形状的部件的立体图。

13.图6是部件骨架在移除粘合剂并烧结之后的立体图。

14.图7是部件骨架在熔点抑制剂的渗透期间的立体图。

15.图8是在渗透之后完成的近净形状部件的立体图。

16.图9是3d打印为近净形状的另一部件的立体图。

17.图10是图9的部件骨架在移除粘合剂并烧结之后的立体图。

18.图11是图9的部件骨架在熔点抑制剂的渗透期间的立体图。

19.图12是在渗透之后和在移除门状部期间完成的近净形状部件的立体图。

20.图13是用于在前缘修复过程中使用的附接的psp的立体图。

21.图14是附接至图13的附接的psp的前缘替换部件的立体图。

22.图15是燃气涡轮叶片的具有呈梢部腐蚀和梢部开裂形式的操作性损坏的一部分的立体图。

23.图16是图15的叶片的立体图,其中,叶片的损坏部分被移除。

24.图17是用于对图16的损坏叶片进行修复的替换梢部的立体图。

25.图18是用于在修复图16的叶片梢部中使用的附接的psp的立体图。

26.图19是图16的损坏叶片、图18的附接的psp和图17的替换梢部的立体图。

27.图20是在制造过程期间呈“生坯形式”的替换梢部的立体图。

28.图21是图20的替换梢部在烧结并从制造支承构件中移除之后的立体图。

29.图22是图21的替换梢部安装到图16的叶片上的立体图。

30.在详细解释本发明的任何实施方式之前,要理解的是,本发明在其应用中不限于在以下描述中阐述的或在以下附图中图示的构型的细节和部件的布置。本发明能够具有其他实施方式并且能够以各种方式实践或执行。此外,要理解的是,本文使用的措辞和术语是出于描述的目的,并且不应当被认为是限制性的。

具体实施方式

31.现在将参照附图来描述与系统和方法有关的各种技术,其中,相同的附图标记始终表示相同的元件。下面所讨论的附图以及用于描述在本专利文件中的本公开内容的原理的各种实施方式仅是说明的方式,并且不应以任何方式被解释成限制本公开的范围。本领域技术人员将理解的是,本公开的原理可以在任何适当地布置的设备中实现。要理解的是,

被描述为由某些系统元件执行的功能可以由多个元件执行。类似地,例如,元件可以构造成执行被描述为由多个元件执行的功能。将参照示例性的非限制实施方式来描述本技术的许多新颖教导。

32.另外,应当理解的是,除非在某些示例中明确地限制,否则本文中所使用的单词或短语应当被宽泛地解释。例如,术语“包括”、“具有”和“含有”及其衍生词表示包括但不限于。除非上下文另有明确说明,否则单数形式“一”、“一个”和“该”也意在包括复数形式。此外,本文中所使用的术语“和/或”指代并包含相关联的所列出的项目中的一个或更多个项目的任何组合和所有可能的组合。除非上下文另外明确指示,否则术语“或”是包含性的,意思是和/或。短语“与

……

相关联”和“与其相关联”及其衍生词可以意在包括、被包括在

……

内、与

……

互连、包含、被包含在

……

内、连接至或与

……

连接、联接至或与

……

联接、与

……

可连通、与

……

配合、交错、并置、接近、结合至或与

……

结合、具有、具有

……

的性质等。此外,尽管本文可以描述多个实施方式或构型,但是关于一个实施方式所描述的任何特征、方法、步骤、部件等同样地适用于没有相反具体陈述的其他实施方式。

33.此外,尽管术语“第一”、“第二”、“第三”等可以在本文中用于指代各种元件、信息、功能或动作,但是这些元件、信息、功能或动作不应该受这些术语限制。相反,这些数字形容词用于将不同的元件、信息、功能或动作彼此进行区分。例如,在不背离本公开的范围的情况下,第一元件、第一信息、第一功能或第一动作可以被称为第二元件、第二信息、第二功能或第二动作,并且类似地,第二元件、第二信息、第二功能或第二动作也可以被称为第一元件、第一信息、第一功能或第一动作。

34.此外,除非上下文另外明确指示,否则术语“与

……

邻近”可以表示:元件相对接近另一元件但不与另一元件接触;或者元件与其他部分接触。此外,除非另有明确说明,否则短语“基于”意在表示“至少部分地基于”。术语“约”或“基本上”或类似术语意在涵盖数值方面的在该尺寸的正常行业制造公差范围内的变化。如果没有可用的行业标准,除非另有说明,否则20%的变化将落在这些术语的含义之内。

35.图1图示了燃气涡轮或燃烧式涡轮发动机10,燃气涡轮或燃烧式涡轮发动机10包括压缩机部段15、燃烧部段20和涡轮部段25。在操作期间,大气空气被抽吸到压缩机部段15中并被压缩。经压缩的空气的一部分与燃料混合并在燃烧部段20中燃烧以产生高温燃烧产物。燃烧产物与其余的经压缩的空气混合以形成废气,该废气然后通过涡轮部段25。废气在涡轮部段25内膨胀以产生扭矩,该扭矩为压缩机部段20和附接至发动机10的任何辅助设备比如发电机供以动力。废气在高温(1000

°

f、538℃或更高温度)下进入涡轮部段25,使得涡轮叶片30和轮叶暴露于高温并且必须由适合这些温度的材料制造。术语“叶片”和“轮叶”应该理解为是可互换的。尽管通常,术语“叶片”是指旋转的翼型件,并且“轮叶”是指固定的翼型件,但本发明不应该限于这些定义,因为大部分修复或处理同样地可适用于叶片和轮叶两者。

36.在一种构型中,轮叶30由镍基超合金比如合金(cm)247制造。图2图示了来自图1的发动机10的涡轮部段25的固定轮叶30的一部分。每个轮叶30包括前缘35、后缘40、吸入侧45以及压力侧50。相邻的轮叶30彼此配合以在相邻的轮叶30之间限定流动路径。废气通过流动路径并且根据需要被引导和加速,以提供废气的有效膨胀并且向转子53提供扭矩,转子53又驱动辅助设备。

37.在操作期间,轮叶30可能会损坏。外来对象撞击、高温操作、疲劳、蠕变、氧化等可能导致损坏。易受损坏的一个区域是轮叶30的前缘35。

38.图2图示了轮叶30中的一个轮叶,其中,前缘35的一部分55被移除。所需的修复将包括用与基础材料紧密匹配的材料来替换被移除部分55。然而,镍基超合金比如用于制造轮叶30的镍基超合金不利于焊接或典型的增材制造修复过程。

39.图3和图4图示了一种用于图2中所图示的轮叶30的前缘35的可能的修复。图3图示了呈前缘插入件60形式的插入件,以及图4图示了前缘插入件60在轮叶30中的定位以进行附接。插入件60包括匹配的基础材料的大部分并且通常使用钎焊过程附接。

40.图5至图12图示了用于制造图3中所图示的插入件60或任何其他所需的修复部件的过程。图5至图8图示了用于通用立方体形状的对象65的过程,而图9至图12图示了用于图3中所图示的前缘插入件60的类似过程。

41.该过程开始于将高γ

′

相镍粉末66(基础材料)与粘合剂67混合并对生坯形式的所需部件70、75进行3d打印或以其他方式增材制造为近净形状。然后允许对生坯形式部件70、75进行干燥。图5和图9图示了该步骤。在打印过程或增材制造过程期间,基础材料不会熔融。如本文所使用的,术语“近净形状”是指部件在制造过程中的特定步骤处落入用于部件的期望制造参数和公差内,而无需进一步机加工。然而,可能需要进行一些表面磨削或抛光以得到对于成品部件所需的表面光洁度或纹理。另外,附加层或涂层可以施加至部件以完成供使用的部件。此外,并且如图9至图12中所图示的,生坯形式部件75可以包括特征部、比如门状部80或支承结构,这些特征部在制造过程期间使用然后被移除。包括诸如门状部80或支承结构的特征部的生坯形式部件75将被视为近净形状,因为在执行附加的制造步骤之前不需要附加的机加工或过程并且所需要的只是移除不希望的特征部(门状部80)。

42.下一步骤是将生坯形式部件70、75放置到熔炉或其他加热装置中。生坯形式部件70、75被加热以烧掉或移除粘合剂67。其余材料限定了由基础材料66构成的骨架85、90以及先前由粘合剂材料67占据的间隙或空的区域68。在图6中,骨架85是立方体形状。在图10中,骨架90限定了中间部件,该中间部件最终将成为前缘插入件60并且还包括门状部80。在优选的布置结构中,加热或烧结步骤不熔融基础材料66并留下作为基础材料66的骨架85、90的体积的至少百分之八十,由此留下骨架85、90的不多于百分之二十作为空的空间68。这在本文中被称为百分之二十或更小的孔隙率。选择使用的粘合剂67的量和烧结温度以达到小于百分之二十的孔隙率,并且优选地在百分之五的孔隙率与百分之二十的孔隙率之间。

43.如图7和图11中所图示的,骨架85、90和门状部80用低熔点材料或熔点抑制剂100(有时称为钎焊材料)渗透。熔点抑制剂100的优选的组分包括钛(ti)、锆(zr)和铪(hf)中的至少一者,其余为铬(cr)和镍(ni)。避免部分或全部使用硼(b)、硅(si)或磷(p)作为熔点抑制剂100,以防止这些材料在完成的部件60、65的材料性能上具有负面影响。

44.为了产生所需的渗透,熔点抑制剂100以确保液态熔点抑制剂100与骨架85、90接触的方式被熔融。由骨架85、90中的孔隙率产生的毛细作用将液态熔点抑制剂100拉动到骨架85、90的孔68中并且可以产生百分之九十九填充有材料(即,百分之一的孔隙率)的完成的部件60、65。

45.至少部分地基于基础材料中包含的钛的量来选择熔点抑制剂100的具体组分。例如,在基础材料中包括以重量计3.5%或更多的钛的构型中,所需的熔点抑制剂100包括hf

和zr中的至少一者,其余为ni和cr。在基础材料中具有1.0%或更少的钛的构型中,优选的组分包括钛,其余为ni和cr。当ti的量在基础材料中为1.0%与3.5%之间时,所需的组分包括zr和ti中的至少一者,其余为ni和cr。ti、zr或hf的量选择成使得完成的镍基部件具有小于6.0%的ti(其中,其他构型低于5.0%的ti并且还有一些构型低于4.0%的ti)。

46.一旦渗透完成,用于制造要求而被添加的任何特征部、比如图9至图12中所图示的门状部80或支承结构被移除以将部件60、65完成。现在可以在如图4中所图示的部件60、65的安装之前执行任何附加的磨削、抛光或层添加。在优选的构型中,在渗透之后,部件60、65具有小于百分之一的孔隙率。

47.本文中所述的过程不熔融基础材料粉末66。相反,粉末66与粘合剂67混合,使用激光源或其他能量源进行3d打印并干燥。粘合剂67在低温(例如,<500℃)下被烧掉。其余的基础材料66被加热达到烧结温度,该烧结温度确保在经烧结的材料中留下最大百分之二十的孔隙率。

48.对于镍基合金,采用的钛的量优选地限制至百分之六左右(即百分之四与百分之八之间),以降低使机械性能降低的可能性。由于该限制,至少部分地由基础材料和钎焊材料100(有时称为熔点抑制剂)中的钛的量来确定骨架85、90中的孔隙率的水平,其中,目标是在完成的部件60、65中有约百分之六的钛。例如,在一种构型中,基础材料或骨架85、90可以不包括钛。如果采用包含22%钛的钎焊材料,骨架85、90的总孔隙率将被限制至约30%,这导致具有约6.6%的钛的完成的部件60、65。

49.在另一示例中,骨架85、90包括1%的钛。在该情况下,使用具有22%钛的相同钎焊材料,骨架85、90应该被限制至小于20%的孔隙率,以得到具有约5.2%的钛的完成的部件60、65。

50.在又一示例中,骨架85、90包括2%的钛。在该情况下,使用具有22%钛的相同钎焊材料,骨架85、90应该限制至小于15%的孔隙率,以得到具有约6.0%的钛的完成的部件60、65。

51.如所讨论的,由于晶界熔融(初熔)温度相对于焊接温度较低使得焊接修复经常在修复过程期间产生裂纹,所以镍基燃气涡轮部件、特别是合金(cm)247部件难以利用涉及部件熔融的任何方法进行修复或构建。

52.如关于图2至图12所讨论的,焊接修复的一种替代方案是首先为轮叶30的损坏部段构建替换部件60、65(预烧结的预制件(psp)),并且然后将该新的替换部件60、65使用下述过程连结至要被修复的部件(例如,轮叶30):该过程确保了保持在晶界熔融温度以下的最高温度。为了进一步改进这种修复,一种替代方案可以用替换部件60、65替换要被修复的部件的损坏部段,替换部件60、65包括下述功能性材料:相比于要被修复的部件(例如,轮叶30)的基础材料,该功能性材料提供更高的抗氧化性。

53.损坏部分55被移除并且用紧密配合的替换部件105替换,替换部件105使用增材制造(am)材料制成或制成为预烧结的预制件(psp),该预烧结的预制件提供类似或更好的氧化和断裂性能。当如图2至图4和图9至图12中所图示的替换部件105是用于前缘35的替换件时,增材制造的替换部件105可以包括具有显著断裂能力的柱状晶粒。

54.为了利用高抗氧化材料执行前缘35的修复,首先移除轮叶30的前缘35的损坏部分55。测量被移除的损坏部分55以确定将被安装的替换部件105的尺寸和构型。替换部件105

然后使用增材制造过程制造或制造为psp、比如使用如关于图2至图12所描述的过程而制成的psp。为了使替换部件105的抗氧化性增强,在使用增材制造过程时用于制造替换部件105的材料包括达到百分之八(8%)的铝。另外,附接结构110比如销、突出部、凹口、孔口等可以形成为替换部件105的一部分,以增强或产生替换部件105与轮叶30或要被修复的其他部件之间的互锁。

55.当替换部件105制造为psp时,优选的材料包括达到百分之八十(80%)的超合金(优选地匹配要被修复的轮叶30)、达到百分之八(8%)的铝以及达到百分之三十(30%)的钎焊材料,该钎焊材料包括如上所述的ti、zr和hf。与增材制造的替换部件105一样,psp替换部件105可以包括与上述那些附接结构类似的附接结构110。图9和图10图示了呈对准销111形式的附接结构110。销111与形成在替换部件105将附接的叶片30中的孔口对准并接合。尽管为了清楚起见,销111仅在图9和图10中被图示,但在优选的构型中,销111将形成为替换部件105的一部分并且因此将存在于制造过程的每个步骤中。在其他构型中,销111是单独的部件,这些单独的部件在替换部件105的制造期间的某个时刻附接至替换部件105。可以使用包括但不限于粘合剂、焊接、钎焊等的任何合适的附接方式促进附接。

56.用于制造psp替换部件105的材料在比钎焊熔融温度高至少50℃的温度下保持多于一小时,以使大部分的钎焊材料与基础材料粉末进行反应。这防止了在将替换部件105附接至轮叶30的钎焊操作期间的重新熔融。

57.图13中所示的附接的psp 115由与上述关于psp替换部件105的材料组合类似的材料组合形成,不同之处在于附接的psp 115包括至少百分之三十(30%)的钎焊材料而不是达到百分之三十(30%)的钎焊材料。附接的psp 115优选地不多于250微米厚,并且在与上述psp替换部件105类似的温度下生产,但是附接的psp 115在该温度下保持更短的时间(小于15分钟)。因此,附接的psp 115具有足够的未反应钎焊材料以能够如图14中所图示的将替换部件105连结至要被修复的轮叶30,而无论替换部件105如何被制造(psp或增材制造)。

58.由于调整的组分和ni-cr-(ti、zr、hf)钎焊组分,替换部件105具有足够的机械性能和抗氧化性。另外,当使用增材制造的替换部件105时,柱状晶粒提供了与等轴晶粒结构的基础材料相比的显著断裂能力。

59.如以下将描述的,这些过程和程序可以应用于其他部件、比如轮叶或叶片30的梢部120。

60.例如,图15至图19图示了与刚刚描述的过程类似的过程,但是用于镍基燃气涡轮轮叶或叶片30、并且特别是由合金247或类似材料制成的轮叶或叶片30的梢部120的修复。

61.图15示意性地图示了具有在叶片30中向下延伸的梢部部段裂纹125的叶片30。叶片梢部120还包括在涡轮叶片30的操作之后常见的氧化损坏部分130。为了修复叶片30,首先移除梢部120的损坏部分。在图15的示例中,移除损坏部分135没有完全使裂纹125移除,但是使氧化损坏部分130移除。能够期望使要被移除的梢部120的量最小化,使得在某些情况下,裂纹或多个裂纹125的部分在移除之后会保留。参照图16,在移除损坏部分135之后保留的任何裂纹125使用机加工过程、磨削或其他合适的材料移除过程被移除。

62.形成紧密配合的替换梢部140以对由于移除损坏部分135而形成的空间进行填充。替换梢部140还可以对在移除任何裂纹125期间形成的任何空间进行填充。替代性地,在移除裂纹125期间敞开的空间可以在用于替换梢部140的附接过程期间用粉末状钎焊材料来

填充。替换梢部140可以使用增材制造(am)过程来形成,或者可以由预烧结的预制件(psp)形成,该预烧结的预制件(psp)提供与被移除部分135相比类似的氧化和断裂性能或更好的氧化和断裂性能。

63.替换梢部140——当使用am过程被制造时——优选地由与叶片30的基础材料类似的材料构成,其中,添加达到百分之八(8%)的铝以提供优异的抗氧化性。另外,附接结构110比如图17中所图示的销145可以用于增强替换梢部140与要被修复的叶片30的其余部分之间的机械连接。当然,其他特征部比如突出部、孔口、凸台等可以用作附接结构110。图17的销145接纳在下述对应孔口中:这些孔口形成于或以其他方式存在于要被修复的叶片30的其余部分中。

64.在使用psp代替am替换梢部140的构型中,如上所述,材料优选地由达到百分之八十(80%)的超合金(匹配要被修复的叶片30的基础材料)、达到百分之八(8%)的铝以及达到百分之三十(30%)的包括ti、zr和hf的钎焊材料而制成。

65.用于制造psp替换梢部140的材料在比钎焊材料的熔融温度高至少50℃的温度下保持多于一小时,以使大部分的钎焊材料与基础材料粉末进行反应。这防止了在将替换梢部140附接至要被修复的叶片30的钎焊操作期间的重新熔融。

66.图18中所示的梢部附接的psp 150由与上述关于psp替换梢部140的材料组合类似的材料组合形成,不同之处在于梢部附接的psp 150包括至少百分之三十(30%)的钎焊材料而不是达到百分之三十(30%)的钎焊材料。梢部附接的psp 150优选地不多于250微米厚,并且在与上述psp替换梢部140类似的温度下生产,但是梢部附接的psp 150在该温度下保持更短的时间(小于15分钟)。因此,梢部附接的psp 150具有足够的未反应钎焊材料以能够如图19中所图示的将替换梢部140连结至要被修复的轮叶30,而无论替换梢部140如何被制造(psp或增材制造)。

67.由于调整的组分和ni-cr-(ti、zr、hf)钎焊组分,替换梢部140具有足够的机械性能和抗氧化性。

68.如前所述,燃气涡轮部件在可能产生局部损坏的各种局部条件下进行操作。这可以归因于变化的部件条件(例如,温度、压力、流体性能等)和发动机条件。

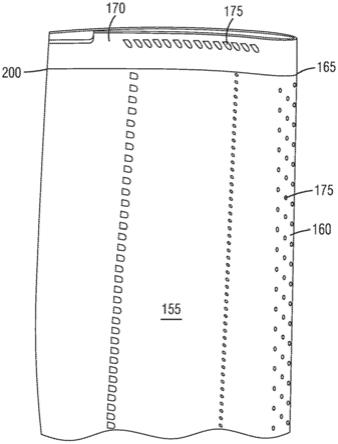

69.局部操作条件的一个示例存在于第一排涡轮叶片155处,其中,叶片155上的局部故障可以导致包括叶片155的前缘160和叶片155的梢部165的多个区域中的损坏。图22图示了叶片155的前缘160和梢部165,并且还图示了被安装成对叶片梢部165处的开裂和/或氧化损坏进行修复的替换梢部170。

70.一种类型的损坏发生在第一级叶片155的前缘160以及陶瓷涂层邻近一系列冷却孔口175而粘附的其他叶片处。如果涂层剥落,则经常观察到前缘烧掉或丢失。可能发生损坏的其他区域是在叶片155的梢部165处,在梢部165中,叶片155可以摩擦抵靠在叶片155径向外侧的环形区段或其他部件。严重的氧化也可能发生在叶片155的梢部165处,并且裂纹或梢部裂纹可以由冷却孔口175形成和扩展或者由其他因素比如摩擦或氧化引起的损坏而形成和扩展。

71.如前所述,对叶片或轮叶梢部165的修复可以包括将叶片梢部165的一部分移除,然后用替换梢部170进行替换。也可以对叶片或轮叶前缘160进行类似的修复。

72.可以依赖增材制造来制造替换部件或替换梢部170,其中,钎焊过程和特殊的钎焊

材料增强经修复的轮叶或叶片155的操作。

73.一种非常适于制造替换部件或替换梢部170的优选的增材制造过程包括原子扩散。图20至图22图示了使用原子扩散形成替换梢部170来修复叶片梢部165的过程。如普通技术人员将意识到的,相同的过程可以应用于叶片或轮叶155的前缘160的修复以及本文中未讨论的其他部件的修复。

74.参照图20,原子扩散使用粘合剂和金属粉末进行3d形状的快速构造。金属粉末通常被选择成与要被修复的部件(即叶片155)中使用的材料(例如合金(cm)247)紧密匹配。金属粉末和聚合物粘合剂被混合并且然后形成最终将产生替换部件或梢部170的所需形状。该初始部件185通常被称为“生坯形式”。“生坯形式”部件185然后在高温烧结操作中被加热和烧结以移除粘合剂并且机械地/冶金地结合粉末状颗粒。烧结温度选择成使粘合剂完全地移除同时提供粉末状金属的所需机械/冶金结合,而不会使粉末状金属颗粒完全熔融。

75.形成生坯形式部件185的一种方法包括3-d打印技术。制备包含所需粉末状金属和粘合剂的线材原料。用户能够根据需要组合材料化学或定制化学以在完成的替换梢部170或替换件中实现期望的材料性能。另外,可以在替换梢部170的形成期间的不同时间处使用不同的组分,以在替换梢部170内的不同位置处实现不同的性能。例如,在一个构型中,意在作为第一层或接合层的组分包括所需的基础材料以及结合到线材原料中的钎焊材料。

76.为了制造替换梢部170或另一部件,第一层或界面层沉积到支承结构190上或独立于支承结构190而形成。图20的示例中的第一表面意在为下述表面:该表面接合或钎焊至要被修复的部件(即叶片155),以将替换梢部170附接至要被修复的叶片155。可以使用相同的材料或者可以使用特定替换部件可能需要的另一材料来在第一层的顶部上形成附加层。

77.例如,可以将原料改变为不包括钎焊材料的第二材料,并且反而与要被修复的叶片155或其他部件的基础材料更紧密匹配。如上所述,可以采用与基础材料相比增强了替换梢部170或其他部件的性能的一些材料。也可以在该过程中使用这些材料中的任何材料。例如,可以采用达到8%的铝来增强抗氧化性。如前所述,烧结过程被设计成不熔融粉末状材料。因为该过程是非熔融过程,因此预计不会发生化学变化。

78.继续参照图20,金属粉末与粘合剂(例如,聚合物)一起被挤出以形成线材原料,该线材原料然后沉积到支承结构190上。可以在沉积材料与支承结构190之间定位有陶瓷中间层195,以有助于将完成的替换梢部170从支承结构190移除。生坯结构的清洗步骤将聚合物粘合剂移除并且通过烧结进行致密化。通常,可以实现大于百分之九十六的密度,但这取决于部件尺寸和对应的壁厚度,因为致密化通过固态扩散来实现。在图21中图示了替换梢部170的示例,该替换梢部170是使用该过程、在烧结并从支承结构移除之后形成的。

79.该方法不经历基于层的am技术的各向同性,并且由于该方法生产生坯形式部件185的速度和非常低的粉末浪费,该方法与其他am技术相比显著降低了成本。另外,如前所述,该增材制造的过程可以用于形成除了替换梢部170之外的部件、包括前缘替换件或其他部件,并且可以包括高级特征部、比如附接结构110。

80.关于该方法的另一益处是部件可以由具有更好的强度、抗氧化性和涂覆粘附性的其他耐高温材料(例如,氧化物分散强化剂(ods)或高级单晶(cmsx8/rene n5/pwa1484))制成。

81.总之,图20至图22图示了在使用原子扩散过程的制造的各种状态期间的替换梢部

170。在将要被修复的叶片155的梢部165的损坏部分移除之后,替换梢部170可以被定尺寸成用于制造。在很多情况下,将需要支承结构190来限定支承件的基部,替换梢部170可以形成在支承件的基部上。尽管不是必需的,但是在使用支承结构190的情况下,可以首先施加陶瓷中间层195以有助于容易地将完成的替换梢部170与支承结构190分开。

82.接下来使用适当组成的原料来打印生坯形式部件185。第一层或前几层可以使用作为部分基础材料、部分粘合剂和部分钎焊材料的原料,部分钎焊材料最终在替换梢部170附接至叶片155期间使用。在这些初始层被打印之后,原料可以转换为下述原料:该原料包括所需基础金属化学组成(即,与叶片155紧密匹配的化学组成)和通常呈聚合物的形式的粘合剂。后续原料的化学组成可以包括如前所述的增强化学组成,以提供优异的材料性能比如抗氧化性。

83.在完成3-d打印过程后,生坯形式的部件185被清洗和烧结以将粘合剂移除并将剩余的颗粒机械地或冶金地结合成所需的形状。经烧结的替换梢部170从支承结构190移除,如图21中所图示的。

84.如图22中所图示的,替换梢部170在叶片155上放置就位,并且在替换梢部170与叶片155之间形成钎焊接合部200。在钎焊过程期间,替换梢部170的初始层或多个层中的钎焊材料便于钎焊接合部的完成和替换梢部170的附接。

85.用于预烧结的预制件(psp)和用于钎焊材料的当前材料通常是镍(ni)铬(cr)基的,钎焊材料用于与在高温环境(例如,1000

°

f、538℃)中操作的镍基超合金材料一起使用。

86.本文所述的组分优选地应用于不包括硼的psp和/或钎焊材料。为了提高无硼psp和钎焊材料的蠕变断裂寿命,铼(re)或钌(ru)可以添加至大多数镍基钎焊合金。这两种元素是有效的抗蠕变性提升剂,这些抗蠕变性提升剂添加至基础金属组分以用于提高蠕变断裂寿命。这两种元素将镍基合金的抗蠕变性提高了达到十倍。这两种元素的高熔点和大原子直径产生低原子扩散速率并使镍基材料能够增加镍基材料的抗蠕变性。

87.迄今为止,铼(re)和钌(ru)尚未添加至无硼钎焊材料,因为用于抗蠕变性钎焊材料的需求是未知的。

88.为了添加re或ru,材料被粉末化,并且然后在钎焊之前与基础材料粉末状混合物进行混合。re和ru在psp制造之前添加至无硼ni-cr-x钎焊/基础材料粉末状混合物。优选地,re和ru具有用于粉末的可能的最小粒度。优选的是,re和ru粉末的直径为基础金属粉末和钎焊金属粉末的至少50%或比基础金属粉末和钎焊金属粉末更小,以确保钎焊后的均匀混合和均质的元素分布。re和ru粉末在钎焊过程期间不会熔融。而是,re和ru粉末在钎焊期间扩散到周围的液态钎焊材料中。由于液体中的扩散速率很高,因此这些元素在钎焊材料中被均匀地输送。

89.添加re和ru使得re和ru组成钎焊或psp的总组分的3%至6%,而无论钎焊中基础金属与钎焊粉末的比例如何。

90.例如,由合金247制造的部件的修复可以采用由粉末制造的psp,其中,74%至77%匹配合金247组分,20%匹配所需的钎焊材料(有时称为熔点抑制剂),并且3%至6%是re或ru中的一者或两者。

91.合适的钎焊材料通常是镍基的并且包括镍、铬以及钛、锆和铪中的至少一者。一些特定的钎焊组分包括含有6.5%的cr、11%的zr、7.5%的ti和其余为ni的组分。另一组分可

以包括5.0%的cr、10%的hf、10%的zr和其余为ni。又一组分可以包括17%的cr、22%的ti和其余为ni。

92.三种组分中的每一者、基础材料(74%至77%)、钎焊材料(20%)和re或ru(3%至6%)都被粉末化并混合在一起以进行烧结。在任何熔融步骤(即钎焊过程)期间,re和ru不会熔融。而是,re和ru在熔融过程期间通过任何熔池分散。

93.图3图示了可以使用上述材料制造的一种可能的psp插入件60。psp插件60被预成型和烧结成包括基础材料、钎焊材料和所需量的re或ru。图4图示了使用图3中所图示的psp插入件60来修复涡轮轮叶30。在轮叶30的损坏部分被移除之后,所需要的psp插入件60如所述地被定尺寸和制造。psp插入件60然后定位在轮叶30中的空的空间55中并被钎焊就位。在钎焊过程期间,一些re和ru将迁移到液态钎料中。re和ru不会在熔池中熔融,而是将在凝固期间嵌入钎焊材料中。

94.尽管已经详细描述了本公开的示例性实施方式,但是本领域技术人员将理解的是,在不脱离本公开的最广泛形式的精神和范围的情况下,可以做出本文所公开的各种改变、替代方案、变型和改进方案。

95.本技术的描述中的任何描述都不应被理解为暗示任何特定的元件、步骤、动作或功能是必须被包括在权利要求范围内的基本元素:专利主题的范围仅由所允许的权利要求来限定。此外,除非确切的词语“用于

……

的装置”后面是分词,否则这些权利要求都并非意在援引装置加功能的权利要求结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1