三维内转消膨胀波高性能双通道TBCC进气道设计方法

三维内转消膨胀波高性能双通道tbcc进气道设计方法

技术领域

1.本发明涉及航空器的高超声速进气道领域,尤其涉及三维内转消膨胀波高性能双通道tbcc进气道设计方法。

背景技术:

2.航空飞行器中,高超声速进气道是超燃冲压发动机的核心部件,进气道的压缩效率每提升1%,整个推进系统的比冲能提高3%~5%。所以提升高超声速进气道的压缩性能有重要意义。三维内转进气道在提升压缩效率时有明显的优势,目前的高超声速进气道三维内转进气道在按照不同的来流压缩形式分为,二维平面式压缩、轴对称外锥式压缩、三维侧面式压缩和三维内转式压缩等四种类型。其中三维内转压缩式进气道具有浸润面积小、压缩效率高、捕获流量大等特点。

3.传统的内并联式三维内转双通道进气道,在单通道冲压模态下,进气道外压段压缩性能有限,喉道马赫数较高,能量损失高;在双通道涡轮模态下,在分流板完全打开的时候,转轴位置膨胀效果明显,进而使气流加速,提高了喉道马赫数,增大了能量损失。

技术实现要素:

4.本发明的目的在于解决现有技术中的上述问题,提供三维内转消膨胀波高性能双通道tbcc进气道设计方法,几何结构简单,压缩性能强,总压损失小,并且可消除膨胀波的三维内转双通道tbcc进气道。

5.为达到上述目的,本发明采用如下技术方案:

6.三维内转消膨胀波高性能双通道tbcc进气道设计方法,包括以下步骤:

7.1)根据双入射激波的基本流场设计三维内转类矩形压缩型面、进气道外压段第一级压缩楔角和进气道外压段第二级压缩楔角;

8.2)设计分流板:取进气道第一级压缩的壁面的末端位置作为分流板转轴的位置,取进气道外压段第二级压缩楔角作为分流板的转动角度;

9.3)设计冲压通道和涡轮通道:冲压通道和涡轮通道共用进气道外压段;所述冲压通道包括依次连接的冲压通道内压段和冲压通道隔离段,所述冲压通道隔离段的入口为类矩形型面,冲压通道隔离段的出口为椭圆形型面;所述涡轮通道包括依次连接的涡轮通道内压段和涡轮通道扩张段,所述涡轮通道扩张段的入口为类矩形型面,涡轮通道扩张段的出口为椭圆形型面。

10.步骤1)包括以下:

11.1.1)在设计马赫数的来流条件下,给定进气道外压段第一级压缩楔角δ1以及基本流场第一级压缩的壁面,根据icfa基本流场确定第一道入射激波;延长第一道入射激波,用进气道中心线截断后确定第一道入射激波所决定的区域;

12.1.2)第一道入射激波与第二道入射激波相交于唇罩点,在唇罩点发出第二道入射激波处开始利用激波关系求解波前数,运用逆特征线法循环迭代反向计算,得到第二道入

射激波,当第二道入射激波与基本流场第一级压缩的壁面的末端相交时停止计算,以此确定进气道外压段第二级压缩楔角;同时第一道入射激波和第二道入射激波汇聚成的反射激波与基本流场第二级压缩的壁面的交点即为分流点,从而得到整个轴对称内收缩基本流场;

13.1.3)根据设计要求在轴对称内收缩基本流场中截取流场的有效部分,得到进气道第一级压缩的壁面、进气道第二级压缩的壁面以及基本流场的有效截取部分,然后在得到的基本流场中运用逆向流线追踪法确定流线追踪得到的流线;流线追踪得到的流线通过流场的有效部分经过离散后得到流线有效部分离散成的点集,从而形成的类矩截面即为三维内转类矩形压缩型面。

14.步骤2)中,设计分流板的运动方式为匀速运动。

15.步骤3)中,所述冲压通道内压段和涡轮通道内压段的设计如下:

16.根据进气道的总体压缩性能以及冲压通道和涡轮通道的流量分配要求,确定进气道的涡轮通道的椭圆形出口和冲压通道的椭圆形出口的面积之比,从而确定冲压通道和涡轮通道的高度,再根据步骤1)中的参数,由此得到冲压通道内压段;当分流板运动到分流板运动极限位置时,分流板和冲压通道的下壁面组成涡轮通道内压段。

17.步骤3)中,所述冲压通道隔离段的设计如下:

18.根据流线追踪,得到冲压通道的类矩形截面,然后根据进气道总长度要求和冲压通道的椭圆形出口的面积要求,确定冲压通道隔离段的收缩比;冲压通道的出口为椭圆形,调整类矩形型面向椭圆形型面的均匀过渡获得冲压通道隔离段。

19.步骤3)中,所述涡轮通道扩张段的设计如下:

20.使用四次多项式方程作为涡轮通道扩张段的中心线,中心线起始角度可调,涡轮通道扩张段的类矩形入口截面由流线追踪得到,通过调节类矩形倒角的半径实现整个涡轮通道扩张段的面积变化为类矩形向椭圆的平缓过渡,从而得到涡轮通道扩张段。

21.三维内转消膨胀波高性能双通道tbcc进气道,包括外压段、冲压通道、涡轮通道和分流板;所述冲压通道和涡轮通道共用外压段;冲压通道包括依次连接的冲压通道内压段和冲压通道隔离段,冲压通道隔离段的入口为类矩形型面,冲压通道隔离段的出口为椭圆形型面;涡轮通道包括依次连接的涡轮通道内压段和涡轮通道扩张段,涡轮通道扩张段的入口为类矩形型面,涡轮通道扩张段的出口为椭圆形型面;其中,当进气道的工作状态从冲压模态转换到涡轮模态时,分流板绕转轴匀速运动,完全开启后,分流板末端与涡轮通道的上边缘相交;当进气道的工作状态从涡轮模态转换到冲压模态时,分流板完全关闭,分流板末端与冲压通道上边缘相交。

22.所述外压段依据双入射激波的基本流场得到,包括进气道第一级压缩的壁面和进气道第二级压缩的壁面;所述分流板作为进气道第二级压缩的壁面,分流板的转轴位置设于进气道第一级压缩的壁面的末端位置,分流板的转动角度为进气道外压段第二级压缩楔角。

23.所述涡轮通道扩张段和冲压通道隔离段的类矩形型面入口转椭圆形型面出口均是通过面积均匀过渡生成。

24.所述冲压通道为高速冲压通道,所述涡轮通道为低速涡轮通道。

25.相对于现有技术,本发明技术方案取得的有益效果是:

26.在冲压模态下,来流经过外压段的两级压缩,形成两道入射激波,提高压缩效率,使得进气道具有较强的压缩性能,降低喉道马赫数从而提高进气道的综合性能;在涡轮模态下,分流板的开启角度等于进气道外压段第二级压缩楔角,使得涡轮通道开启时可以消除转轴处的膨胀波,使气流一直处于压缩状态,降低喉道马赫数,降低损失;涡轮通道扩张段中心线采用四次曲线设计以及流通截面的过渡设计,使得涡轮通道有较高的总压恢复系数和较低的总压畸变系数,提高出口气流的均匀度。

附图说明

27.图1为基准流场原理图。

28.图2为压缩型面入口与肩部的投影图。

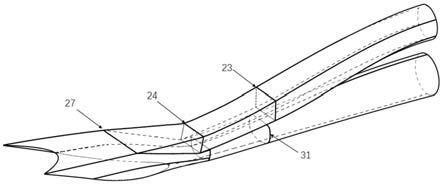

29.图3为三维内转消膨胀波高性能双通道tbcc进气道的几何结构示意图。

30.图4为三维内转消膨胀波高性能双通道tbcc进气道的左视结构示意图。

31.图5为在高马赫数状态下分流板关闭时的原理示意图。

32.图6为在低马赫数状态下分流板完全开启时的原理示意图。

33.图7为三维内转消膨胀波高性能双通道tbcc进气道的全模结构示意图。

34.图8为三维内转消膨胀波高性能双通道tbcc进气道的俯视结构示意图。

35.附图标记:1表示基本流场第二级压缩的壁面、2表示进气道第二级压缩的壁面、3表示进气道外压段第二级压缩楔角、4表示进气道第一级压缩的壁面、5表示基本流场第一级压缩的壁面、6表示进气道外压段第一级压缩楔角、7表示前缘点、8表示轴对称内收缩基本流场、9表示流线追踪得到的流线、10表示流线有效部分离散成的点集、11表示前缘捕获型线的二维投影、12表示三维内转类矩形型面肩部的二维投影、13表示唇罩点、14表示设计马赫数的来流、15表示进气道中心线、16表示第一道入射激波、17表示基本流场的有效截取部分、18表示第二道入射激波、19表示反射激波、20表示涡轮通道扩张段的出口、21表示涡轮通道扩张段、22表示涡轮通道、23表示涡轮通道扩张段的入口、24表示分流板运动极限位置、25表示分流点、26表示分流板、27示分流板转轴、28表示进气道外压段、29表示三维内转类矩形压缩型面、30表示冲压通道内压段、31表示冲压通道隔离段的入口、32表示冲压通道、33表示冲压通道隔离段、34表示冲压通道隔离段的出口、35表示来流条件、36表示涡轮通道扩张段的中心线、37表示涡轮通道内压段、38表示冲压通道的下壁面、39表示进气道内压段、40表示内收缩基本流场有效区终点。

具体实施方式

36.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明做进一步详细说明。

37.如图1~8所示,三维内转消膨胀波高性能双通道tbcc进气道设计方法,包括以下步骤:

38.1)根据双入射激波的基本流场设计三维内转类矩形压缩型面29、进气道外压段第一级压缩楔角6和进气道外压段第二级压缩楔角3,具体包括以下几点:

39.1.1)在设计马赫数的来流14条件下,给定进气道外压段第一级压缩楔角6以及基本流场第一级压缩的壁面5,根据icfa基本流场确定第一道入射激波16;延长第一道入射激

波16,用进气道中心线15截断后确定第一道入射激波16所决定的区域;

40.1.2)第一道入射激波16与第二道入射激波18相交于唇罩点13,在唇罩点13发出第二道入射激波18处开始利用激波关系求解波前数,运用逆特征线法循环迭代反向计算,得到第二道入射激波18,当第二道入射激波18与基本流场第一级压缩的壁面5的末端相交时停止计算,以此确定进气道外压段第二级压缩楔角3;同时第一道入射激波16和第二道入射激波18汇聚成的反射激波19与基本流场第二级压缩的壁面1的交点即为分流点25,从而得到整个的轴对称内收缩基本流场8;

41.1.3)根据设计要求在轴对称内收缩基本流场8中截取流场的有效部分,得到进气道第一级压缩的壁面4、进气道第二级压缩的壁面2以及基本流场的有效截取部分17,基本流场的有效截取部分17与第一道入射激波16的交点位置为前缘点7,基本流场的有效截取部分17与反射激波19的交点位置为内收缩基本流场有效区终点40;然后在得到的基本流场中运用逆向流线追踪法确定流线追踪得到的流线9;流线追踪得到的流线9通过流场的有效部分经过离散后得到流线有效部分离散成的点集10,从而形成的类矩截面即为三维内转类矩形压缩型面29;三维内转类矩形压缩型面29分别在前缘点7和内收缩基本流场有效区终点40位置取截面后得到前缘捕获型线的二维投影11以及三维内转类矩形型面肩部的二维投影12。

42.2)设计分流板26:分流板26主要影响进气道的模态转换性能,取进气道第一级压缩的壁面4的末端位置作为分流板转轴27的位置,取进气道外压段第二级压缩楔角3作为分流板26的转动角度;则分流板26完全开启时的位置为分流板运动极限位置24,如此,分流板26完全开启时可以消除在分流板转轴27处产生的膨胀波,使得气流处于压缩状态,提高效率;为保证模态转换时气流能够稳定的流向涡轮通道22和冲压通道32,分流板26的运动方式为匀速运动;

43.3)设计冲压通道32和涡轮通道22:本实施例中,所述冲压通道32为高速冲压通道,所述涡轮通道22为低速涡轮通道;所述冲压通道32包括依次连接的冲压通道内压段30和冲压通道隔离段33,所述冲压通道隔离段的入口31为类矩形型面,冲压通道隔离段的出口34为椭圆形型面;所述涡轮通道22包括依次连接的涡轮通道内压段37和涡轮通道扩张段21,所述涡轮通道扩张段的入口23为类矩形型面,涡轮通道扩张段的出口20为椭圆形型面,具体设计如下:

44.3.1)设计冲压通道32的外压段和涡轮通道22的外压段:冲压通道32和涡轮通道22共用进气道外压段28,根据步骤1)中的参数,可以确定进气道外压段28;

45.3.2)设计冲压通道内压段30和涡轮通道内压段37:进气道内压段39由冲压通道内压段30和涡轮通道内压段37组成,根据进气道的总体压缩性能以及冲压通道32和涡轮通道22的流量分配要求,确定涡轮通道扩张段的出口20和冲压通道隔离段的出口34的面积之比,从而确定冲压通道32和涡轮通道22的高度,再根据步骤1)中的参数,由此得到冲压通道内压段30;当分流板26运动到分流板运动极限位置24时,分流板26和冲压通道的下壁面38组成涡轮通道内压段37;

46.3.3)设计冲压通道隔离段33:根据流线追踪,得到冲压通道隔离段的入口31,然后根据进气道总长度要求和冲压通道隔离段的出口34的面积要求,确定冲压通道隔离段33的收缩比;冲压通道隔离段的出口34为椭圆形,调整类矩形型面向椭圆形型面的均匀过渡获

得冲压通道隔离段33,将冲压通道隔离段33设计成扩张型面可以提高其抗反压能力;

47.3.4)设计涡轮通道扩张段21:为了减小迎风阻力,同时为了避免涡轮通道22进口段以较大起始角度向机腹内偏转,使用四次多项式方程作为涡轮通道扩张段的中心线36,如此,中心线起始角度可调,涡轮通道扩张段的类矩形入口截面由流线追踪得到,控制涡轮通道方转圆扩张段的角区的变化规律,采用“先急后缓”的变化规律控制角区半径的变化,通过调节类矩形倒角的半径实现整个涡轮通道扩张段21的面积变化为类矩形向椭圆的平缓过渡,从而得到涡轮通道扩张段21,如此,可避免通道内部角区低能流的积聚以及角区分离的产生。

48.通过本发明方法设计的三维内转消膨胀波高性能双通道tbcc进气道,包括进气道外压段28、冲压通道32、涡轮通道22和分流板26;

49.所述冲压通道32和涡轮通道22共用进气道外压段28;冲压通道32包括依次连接的冲压通道内压段30和冲压通道隔离段33,冲压通道隔离段的入口31为类矩形型面,冲压通道隔离段的出口34为椭圆形型面;涡轮通道22包括依次连接的涡轮通道内压段37和涡轮通道扩张段21,涡轮通道扩张段的入口23为类矩形型面,涡轮通道扩张段的出口20为椭圆形型面;

50.所述进气道外压段28依据双入射激波的基本流场得到,包括进气道第一级压缩的壁面4和进气道第二级压缩的壁面2;所述分流板26作为进气道第二级压缩的壁面2,分流板转轴27的位置设于进气道第一级压缩的壁面4的末端,分流板26的转动角度为进气道外压段第二级压缩楔角3;

51.所述涡轮通道扩张段21和冲压通道隔离段33的类矩形型面入口转椭圆形型面出口均是通过面积均匀过渡生成;

52.其中,当进气道的工作状态从冲压模态转换到涡轮模态时,分流板26绕转轴匀速运动,完全开启后,分流板26末端与涡轮通道22的上边缘相交;当进气道的工作状态从涡轮模态转换到冲压模态时,分流板26完全关闭,分流板26末端与冲压通道32上边缘相交。

53.本发明中,进气道外压段28和分流板26依据双入射激波的基本流场得到,冲压通道32型面根据基本流场,采用流线追踪技术、附面层修正等技术生成,涡轮通道22的中心线通过四次曲线生成,控制涡轮通道22截面面积变化和角区半径变化规律,通过面积均匀过渡得到涡轮通道扩张段21。

54.以下给出具体实施例。

55.参考三维内转双入射激波双通道进气道的设计方法,本例给定来流条件35后,进气道外压段第一级压缩楔角6为8

°

,由基本流场得到进气道外压段第二级压缩楔角3为11

°

;设计如图5所示的工作范围为ma=0~6的双入射激波的双通道进气道,所述进气道由进气道外压段28、进气道内压段39、冲压通道32和涡轮通道22组成。通过cfd数值模拟计算发现,该进气道在来流条件35的情况下能够实现较高的总压恢复和压缩效率,具有较高的性能。

56.本发明采用二级压缩的方式提高压缩性能,降低喉道马赫数,采用双激波入射的基本流场生成压缩型面,将进气道外压段28的第二级压缩的壁面起点作为分流板转轴27,取进气道外压段第二级压缩楔角3作为分流板26的转动角度,分流板26完全开启时的位置为分流板运动极限位置24,涡轮通道22打开,此种设计消除原先双通道进气道由分流板26旋转带来的膨胀波,单通道状态下有两道入射激波,提高了进气道的压缩性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1