具有冷却孔的发动机构件的制作方法

[0001]

本公开大体上涉及发动机构件中的冷却孔,并且更特别地涉及沿着构件的前缘的冷却孔。

背景技术:

[0002]

涡轮发动机(并且特别是燃气或燃烧涡轮发动机)是旋转发动机,其从穿过发动机而到达多个旋转涡轮叶片上的燃烧气体流中提取能量,旋转涡轮叶片可布置在多个涡轮叶片组件中。

[0003]

在一种构造中,涡轮叶片组件包括涡轮翼型件,诸如静止导叶或旋转叶片,其中叶片具有平台和燕尾榫安装部分。涡轮叶片组件包括冷却入口通道,其作为用于冷却平台和叶片的在平台和叶片中的蛇形回路的部分。包括定位在内带和外带之间的静止导叶的喷嘴和环绕发动机的燃烧器的燃烧器衬套也可利用冷却孔和/或蛇形回路。

[0004]

蛇形回路可延伸到沿着叶片的多个表面中的任何表面(包括在末梢、后缘和前缘处)定位的冷却孔。在前缘处的冷却空气流的方向和实施方式影响涡轮翼型件的耐久性。

技术实现要素:

[0005]

在一个方面,本公开涉及一种用于涡轮发动机的翼型件,翼型件包括:外壁,其具有外表面并界定内部,外壁限定压力侧和吸力侧,在前缘和后缘之间轴向地延伸以限定弦向方向,在根部和末梢之间径向地延伸以限定展向方向,并限定在展向方向上延伸的滞止线,滞止线靠近前缘而将压力侧与吸力侧分开;至少一个冷却供应导管,其设置在内部中;以及至少一个冷却通道,其将至少一个冷却供应导管流体联接到外壁的外表面,至少一个冷却通道包括:出口,其靠近前缘而通向外表面,并且具有限定第一横截面区域的第一宽度和第一高度,第一横截面区域具有大于或等于1:1的第一纵横比;入口,其流体联接到至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度;以及弯曲通道,其限定在出口和入口两者的几何中心之间延伸的曲线中心线,其中曲线中心线垂直于第一横截面区域和第二横截面区域。

[0006]

在另一个方面,本公开涉及一种用于发动机的构件,构件具有围绕发动机中心线的旋转零件,构件具有由外壁界定的内部,外壁具有外表面,外表面具有滞止线,滞止线由与外表面接触的燃烧气体流具有为零的速度的位置限定,构件具有定位在内部内的至少一个冷却供应导管,并且具有至少一个冷却通道,至少一个冷却通道包括:出口,其靠近滞止线而通向外表面,出口具有限定第一横截面区域的第一宽度和第一高度,第一横截面区域具有大于或等于1:1的第一纵横比;入口,其流体联接到至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度;以及弯曲通道,其限定在出口和入口两者的几何中心之间延伸的曲线中心线,其中曲线中心线垂直于第一横截面区域和第二横截面区域;其中弯曲通道相对于发动机中心线限定在轴向方向和径向方向之间的转弯部。

[0007]

在又一个方面,本公开涉及一种冷却发动机构件的方法,发动机构件具有界定内

部的外壁,方法包括:使来自内部的冷却流体流在第一方向上通过冷却孔的弯曲通道从入口流到出口,以限定流动方向;使冷却流体流在第一方向上会聚,并且同时使冷却流体流在垂直于第一方向的第二方向上发散,其中第一方向和第二方向两者都位于垂直于流动方向的平面中;以及在靠近发动机构件的滞止线的位置处排出冷却流体流。

[0008]

技术方案1. 一种用于涡轮发动机的翼型件,所述翼型件包括:外壁,其具有外表面并界定内部,所述外壁限定压力侧和吸力侧,在前缘和后缘之间轴向地延伸以限定弦向方向,在根部和末梢之间径向地延伸以限定展向方向,并限定在所述展向方向上延伸的滞止线,所述滞止线靠近所述前缘而将所述压力侧与所述吸力侧分开;至少一个冷却供应导管,其设置在所述内部中;以及至少一个冷却通道,其将所述至少一个冷却供应导管流体联接到所述外壁的所述外表面,所述至少一个冷却通道包括:出口,其靠近所述前缘而通向所述外表面,并且具有限定第一横截面区域的第一宽度和第一高度,所述第一横截面区域具有大于或等于1:1的第一纵横比,入口,其流体联接到所述至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度,以及弯曲通道,其限定在所述出口和所述入口两者的几何中心之间延伸的曲线中心线。

[0009]

技术方案2. 根据任意前述技术方案所述的翼型件,其特征在于,所述弯曲通道包括以恒定过渡速率在所述第一横截面区域和所述第二横截面区域之间延伸的连续过渡的区段。

[0010]

技术方案3. 根据任意前述技术方案所述的翼型件,其特征在于,所述弯曲通道包括以改变的过渡速率在所述第一横截面区域和所述第二横截面区域之间延伸的不连续过渡的区段。

[0011]

技术方案4. 根据任意前述技术方案所述的翼型件,其特征在于,所述弯曲通道包括在所述第一横截面区域和所述第二横截面区域之间延伸的具有零过渡速率的恒定区段。

[0012]

技术方案5. 根据任意前述技术方案所述的翼型件,其特征在于,所述第二横截面区域具有小于所述第一纵横比的第二纵横比。

[0013]

技术方案6. 根据任意前述技术方案所述的翼型件,其特征在于,所述曲线中心线在第一方向上从所述入口朝向所述前缘延伸,并且然后在第二方向上朝向所述末梢延伸。

[0014]

技术方案7. 根据任意前述技术方案所述的翼型件,其特征在于,所述曲线中心线在所述出口处与所述外表面形成小于45度的角。

[0015]

技术方案8. 根据任意前述技术方案所述的翼型件,其特征在于,所述曲线中心线在所述出口处与所述外表面形成在10度和40度之间的角。

[0016]

技术方案9. 根据任意前述技术方案所述的翼型件,其特征在于,所述弯曲通道限定在轴向方向和径向方向之间的转弯部。

[0017]

技术方案10. 根据任意前述技术方案所述的翼型件,其特征在于,所述转弯部限定在90度和150度之间的角。

[0018]

技术方案11. 根据任意前述技术方案所述的翼型件,其特征在于,所述入口定位在延伸到所述冷却供应导管中的隆起内。

[0019]

技术方案12. 根据任意前述技术方案所述的翼型件,其特征在于,所述出口是扩

散出口。

[0020]

技术方案13. 根据任意前述技术方案所述的翼型件,其特征在于,滞止线将所述压力侧与所述吸力侧分开。

[0021]

技术方案14. 根据任意前述技术方案所述的翼型件,其特征在于,所述出口与所述滞止线相交。

[0022]

技术方案15. 根据任意前述技术方案所述的翼型件,其特征在于,所述翼型件进一步包括成对的冷却孔排,所述成对的冷却孔排定位在所述滞止线的任一侧上,并且包括所述至少一个冷却通道中的多个。

[0023]

技术方案16. 根据任意前述技术方案所述的翼型件,其特征在于,与所述成对的冷却孔排相关联的各个出口的出口中心线相对于所述滞止线成角度。

[0024]

技术方案17. 根据任意前述技术方案所述的翼型件,其特征在于,包括所述至少一个冷却通道的滞止排包括与所述滞止线相交的出口。

[0025]

技术方案18. 根据任意前述技术方案所述的翼型件,其特征在于,所述成对的冷却孔排和所述滞止排的各个相应出口的出口中心线基本上彼此平行。

[0026]

技术方案19. 一种用于发动机的构件,所述构件具有围绕发动机中心线的旋转零件,所述构件具有由外壁界定的内部,所述外壁具有外表面,所述外表面具有滞止线,所述滞止线由与所述外表面接触的燃烧气体流具有为零的速度的位置限定,所述构件具有定位在所述内部内的至少一个冷却供应导管,并且具有至少一个冷却通道,所述至少一个冷却通道包括:出口,其靠近所述滞止线而通向所述外表面,所述出口具有限定第一横截面区域的第一宽度和第一高度,所述第一横截面区域具有大于或等于1:1的第一纵横比,入口,其流体联接到所述至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度,以及弯曲通道,其限定在所述出口和所述入口两者的几何中心之间延伸的曲线中心线;其中,所述弯曲通道相对于所述发动机中心线限定在轴向方向和径向方向之间的转弯部。

[0027]

技术方案20. 根据任意前述技术方案所述的构件,其特征在于,所述第一横截面区域进一步由第一宽度限定,并且所述第二横截面区域进一步由第二宽度限定,并且所述第一宽度大于所述第二宽度。

[0028]

技术方案21. 根据任意前述技术方案所述的构件,其特征在于,所述外表面进一步包括将两股空气流沿着所述构件的两侧分开的滞止线。

[0029]

技术方案22. 根据任意前述技术方案所述的构件,其特征在于,所述出口与所述滞止线相交。

[0030]

技术方案23. 根据任意前述技术方案所述的构件,其特征在于,所述冷却通道是具有成对的出口的成对的冷却通道,所述成对的出口定位在所述滞止线的各侧上。

[0031]

技术方案24. 根据任意前述技术方案所述的构件,其特征在于,所述成对的冷却通道中的各个的所述曲线中心线在所述冷却通道的相应的出口处相对于所述滞止线成角度。

[0032]

技术方案25. 根据任意前述技术方案所述的构件,其特征在于,额外的冷却通道

包括与所述滞止线相交的出口。

[0033]

技术方案26. 根据任意前述技术方案所述的构件,其特征在于,所述成对的冷却通道和所述额外的冷却通道中的各个的所述曲线中心线在所述成对的冷却通道和所述额外的冷却通道的相应的出口处基本上彼此平行。

[0034]

技术方案27. 一种冷却具有界定内部的外壁的发动机构件的方法,所述方法包括:使来自所述内部的冷却流体流在第一方向上通过冷却孔的弯曲通道从入口流到出口,以限定流动方向;使所述冷却流体流在第一方向上会聚,并且同时使所述冷却流体流在垂直于所述第一方向的第二方向上发散,其中,所述第一方向和所述第二方向两者都位于垂直于所述流动方向的平面中;以及在靠近所述发动机构件的滞止线的位置处排出所述冷却流体流。

[0035]

技术方案28. 根据任意前述技术方案所述的方法,其特征在于,排出所述冷却流体流包括在与所述第一方向相同的方向上排出所述冷却流体流。

[0036]

技术方案29. 根据任意前述技术方案所述的方法,其特征在于,排出所述冷却流体流包括在与所述第一方向相反的方向上排出所述冷却流体流。

[0037]

技术方案30. 根据任意前述技术方案所述的方法,其特征在于,排出所述冷却流体流包括通过沿着所述滞止线的出口排来排出所述冷却流体流。

[0038]

技术方案31. 根据任意前述技术方案所述的方法,其特征在于,排出所述冷却流体流包括通过邻接所述滞止线的成对的出口排来排出所述冷却流体流。

[0039]

技术方案32. 根据任意前述技术方案所述的方法,其特征在于,排出所述冷却流体流包括通过邻接所述滞止线的成对的出口排来排出所述冷却流体流,其中各个出口具有远离所述滞止线成角度的出口中心线。

附图说明

[0040]

在附图中:图1是用于飞行器的涡轮发动机的示意性横截面图。

[0041]

图2是用于来自图1的涡轮发动机的涡轮叶片的透视图,该涡轮叶片包括沿着涡轮叶片的前缘定位的至少一个冷却孔。

[0042]

图3是沿着线iii-iii截取的来自图2的涡轮叶片在前缘处的部分的横截面,示出了根据本文中的公开的方面的用于至少一个冷却孔的冷却通道。

[0043]

图4是类似于图3的示意性横截面,示出了沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0044]

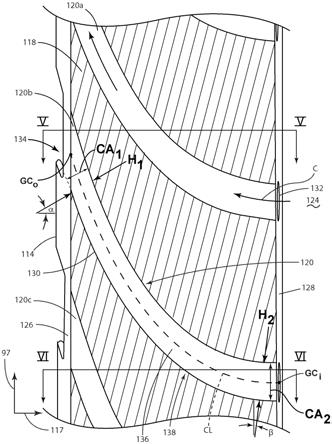

图5是沿着图3的线v-v截取的涡轮叶片的横截面,示出了冷却通道。

[0045]

图6是沿着图3的线vi-vi截取的涡轮叶片的横截面,示出了冷却通道。

[0046]

图7是来自图2的至少一个冷却孔的3d示意性图示。

[0047]

图8是根据本文中的公开的方面的来自图6的涡轮叶片的横截面的变型。

[0048]

图9是根据本文中的公开的又一个方面的来自图6的涡轮叶片的横截面的变型。

[0049]

图10是根据本文中的公开的方面的来自图3的涡轮叶片的横截面的变型。

[0050]

图11是根据本文中的公开的方面的包括至少一个冷却孔的前缘的前视图。

[0051]

图12是沿着图11的线ix-ix截取的涡轮叶片在前缘处的部分的横截面,示出了根据本文中的公开的另一个方面的冷却通道的变型。

[0052]

图13是来自图4的示意性横截面的变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0053]

图14是来自图4的示意性横截面的另一个变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0054]

图15是来自图4的示意性横截面的又一个变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0055]

图16是来自图4的示意性横截面的又一个变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0056]

图17是来自图4的示意性横截面的又一个变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0057]

图18是来自图4的示意性横截面的又一个变型,示出了根据本文中的公开的方面的沿着来自图2的涡轮叶片的前缘的冷却通道的布置。

[0058]

图19是根据本文中的公开的另一个方面的沿着来自图2的涡轮叶片的前缘的冷却孔的布置的另一个变型的前视图。

[0059]

图20是根据本文中的公开的又一个方面的沿着来自图2的涡轮叶片的前缘的冷却孔的布置的又一个变型的前视图。

具体实施方式

[0060]

本文中所描述的本公开的方面涉及至少一个冷却通道,该冷却通道具有流体联接到至少一个冷却供应源的入口和沿着发动机构件的前缘定位的出口。更具体地,出口的至少部分与滞止线对齐。出于说明的目的,将关于用于飞行器燃气涡轮发动机的涡轮中的涡轮叶片而描述本公开。然而,将理解,本文中所描述的本公开的方面并不如此受限,而是可在包括压缩机的发动机内以及在非飞行器应用(诸如其它移动应用和非移动工业、商业和住宅应用)中具有普遍适用性。

[0061]

如本文中所使用的,用语“上游”是指与流体流动方向相反的方向,并且用语“下游”是指在与流体流动相同的方向上的方向。用语“前”或“前部”意味着在某物的前面,并且“后”或“后部”意味着在某物的后面。例如,当在流体流动方面使用时,前/前部可意味着上游,并且后/后部可意味着下游。

[0062]

另外,如本文中所使用的,用语“径向”或“径向地”是指远离公共中心的方向。例如,在涡轮发动机的总体背景下,径向是指沿着在发动机的中心纵向轴线和发动机外圆周之间延伸的射线的方向。此外,如本文中所使用的,用语“组”或成“组”的元件可为任何数量的元件,包括仅一个元件。

[0063]

所有方向参考(例如,径向、轴向、近侧、远侧、上部、下部、向上、向下、左侧、右侧、横向、前方、后方、顶部、底部、上方、下方、竖直、水平、顺时针、逆时针、上游、下游、前部、后等)仅用于标识目的,以帮助读者理解本公开,并且不产生限制,特别是关于本文中所描述的本公开的方面的位置、取向或用途的限制。连接参考(例如,附接、联接、连接和接合)将被

广义地解释,并且可包括一系列元件之间的中间部件和元件之间的相对移动,除非另外指示。照此,连接参考不一定暗示两个元件直接连接并且彼此成固定关系。示例性附图仅出于说明的目的,并且本文所附的附图中所反映的尺寸、位置、顺序和相对大小可变化。

[0064]

图1是用于飞行器的燃气涡轮发动机10的示意性横截面图。发动机10具有大体上纵向延伸的轴线或发动机中心线12,轴线或发动机中心线12从前部14延伸到后部16。发动机10包括成下游串行流动关系的包括风扇20的风扇区段18、包括增压或低压(lp)压缩机24和高压(hp)压缩机26的压缩机区段22、包括燃烧器30的燃烧区段28、包括hp涡轮34和lp涡轮36的涡轮区段32以及排气区段38。

[0065]

风扇区段18包括环绕风扇20的风扇壳体40。风扇20包括围绕发动机中心线12径向地设置的多个风扇叶片42。hp压缩机26、燃烧器30和hp涡轮34形成发动机10的核心44,核心44产生燃烧气体。核心44由核心壳体46环绕,核心壳体46可与风扇壳体40联接。

[0066]

围绕发动机10的发动机中心线12同轴地设置的hp轴或转轴48将hp涡轮34驱动地连接到hp压缩机26。围绕发动机10的发动机中心线12同轴地设置在较大直径的环形hp转轴48内的lp轴或转轴50将lp涡轮36驱动地连接到lp压缩机24和风扇20。转轴48、50能够围绕发动机中心线12旋转,并联接到多个能够旋转的元件,这些能够旋转的元件可共同限定转子51。

[0067]

lp压缩机24和hp压缩机26分别包括多个压缩机级52、54,其中成组的压缩机叶片56、58相对于对应组的静态压缩机导叶60、62(也被称为喷嘴)旋转,以对穿过级的流体流进行压缩或加压。在单个压缩机级52、54中,多个压缩机叶片56、58可设置在环中,并且可相对于发动机中心线12从叶片平台径向地向外延伸到叶片末梢,而对应的静态压缩机导叶60、62定位在旋转叶片56、58的上游并邻近于旋转叶片56、58。注意,图1中所显示的叶片、导叶和压缩机级的数量仅出于说明性目的而选择,并且其它数量是可能的。

[0068]

用于压缩机的级的叶片56、58可安装到盘61,盘61安装到hp转轴48和lp转轴50中的对应的一个,其中各个级具有其自身的盘61。用于压缩机的级的导叶60、62可以以周向布置安装到核心壳体46。

[0069]

hp涡轮34和lp涡轮36分别包括多个涡轮级64、66,其中成组的涡轮叶片68、70相对于对应组的静态涡轮导叶72、74(也被称为喷嘴)旋转,以从穿过级的流体流中提取能量。在单个涡轮级64、66中,多个涡轮叶片68、70可设置在环中,并且可相对于发动机中心线12从叶片平台径向地向外延伸到叶片末梢,而对应的静态涡轮导叶72、74定位在旋转叶片68、70的上游并邻近于旋转叶片68、70。注意,图1中所显示的叶片、导叶和涡轮级的数量仅出于说明性目的而选择,并且其它数量是可能的。

[0070]

用于涡轮的级的叶片68、70可安装到盘71,盘71安装到hp转轴48和lp转轴50中的对应的一个,其中各个级具有专用的盘71。用于压缩机的级的导叶72、74可以以周向布置安装到核心壳体46。

[0071]

作为转子部分的补充,发动机10的静止部分(诸如压缩机区段22和涡轮区段32中的静态导叶60、62、72、74)也被单独地或共同地称为定子63。照此,定子63可指整个发动机10中的非旋转元件的组合。

[0072]

在操作中,离开风扇区段18的空气流被分流,使得空气流的部分被引导至lp压缩机24中,lp压缩机24然后将加压空气76供应到hp压缩机26,hp压缩机26进一步对空气进行

加压。来自hp压缩机26的加压空气76在燃烧器30中与燃料混合并被点燃,从而产生燃烧气体。驱动hp压缩机26的hp涡轮34从这些气体中提取一些功。燃烧气体被排放到lp涡轮36中,lp涡轮36提取额外的功以驱动lp压缩机24,并且排出气体最终经由排气区段38从发动机10排放。lp涡轮36的驱动驱动lp转轴50以旋转风扇20和lp压缩机24。

[0073]

加压空气流76的部分可作为泄放空气(bleed air)77从压缩机区段22中抽出。泄放空气77可从加压空气流76中抽出,并提供给需要冷却的发动机构件。进入燃烧器30的加压空气流76的温度显著增加。照此,由泄放空气77提供的冷却对于这样的发动机构件在高温环境中的操作来说是必要的。

[0074]

空气流78的剩余部分绕过lp压缩机24和发动机核心44,并且在风扇排气侧84处通过静止的导叶排且更特别地通过出口导向导叶组件80离开发动机组件10,出口导向导叶组件80包括多个翼型件导向导叶82。更具体地,邻近风扇区段18而利用成周向排的径向延伸的翼型件导向导叶82以对空气流78施加一些方向控制。

[0075]

由风扇20供应的空气中的一些可绕过发动机核心44,并用于冷却发动机10的部分(尤其是热的部分),和/或用于冷却飞行器的其它方面或为其提供动力。在涡轮发动机的背景下,发动机的热的部分通常在燃烧器30的下游,尤其是涡轮区段32,其中hp涡轮34是最热的部分,因为它紧接地在燃烧区段28的下游。冷却流体的其它来源可为但不限于从lp压缩机24或hp压缩机26排放的流体。

[0076]

图2是呈具有来自图1的发动机10的涡轮叶片70的涡轮叶片组件86的形式的发动机构件的透视图。备选地,在非限制性示例中,发动机构件可为导叶、支柱、检修管(service tube)、护罩或燃烧衬套,或者可需要或利用冷却通道的任何其它发动机构件。

[0077]

涡轮叶片组件86包括燕尾榫90和翼型件92。翼型件92在末梢94和根部96之间延伸,以限定展向方向97。翼型件92在根部96处安装到平台98上的燕尾榫90。当多个翼型件以并排关系周向地布置时,平台98有助于径向地容纳涡轮发动机主流空气流。燕尾榫90可构造成安装到发动机10上的涡轮转子盘71。燕尾榫90进一步包括至少一个入口通道100,其示例性地显示为两个入口通道100,各个入口通道延伸通过燕尾榫90以提供与翼型件92的内部流体连通。应当认识到,燕尾榫90以横截面显示,使得入口通道100容纳在燕尾榫90的主体内。

[0078]

翼型件92包括凹形压力侧110和凸形吸力侧112,它们接合在一起以限定翼型件92的翼型件横截面形状,翼型件92在前缘114和后缘116之间延伸以限定弦向方向117。翼型件92的外周边由外壁118界定,外壁118也限定压力侧110和吸力侧112。翼型件92的内部122可包括至少一个冷却供应导管,其以虚线示出为多个冷却供应导管124。多个冷却供应导管124可与入口通道100中的至少一个流体联接。至少一个冷却孔120可沿着外壁118的任何部分定位,包括如所示出的那样沿着前缘114定位。

[0079]

至少一个冷却孔120可穿过基底,通过说明的方式,该基底是外壁118。然而,应当理解,基底可为发动机10内的任何壁,包括但不限于内壁、末梢壁或燃烧衬套壁。用于形成基底的材料包括但不限于钢、诸如钛或基于镍、钴或铁的超级合金的难熔金属、以及陶瓷基体复合材料。超级合金可包括处于等轴结构、定向凝固结构和晶体结构的超级合金。在非限制性示例中,可通过包括增材制造、铸造、电铸或直接金属激光熔融的多种方法形成基底。翼型件92可为增材制造的构件。如本文中所使用的,“增材制造的”构件将指通过增材制造

(am)过程形成的构件,其中该构件通过材料的连续沉积逐层构建。am是用以描述如下的技术的适当的名称:通过逐层添加材料来构建3d物体,无论材料是塑料、陶瓷还是金属。am技术可利用计算机、3d建模软件(计算机辅助设计或cad)、机器设备和分层材料。一旦产生cad草图,am设备就可从cad文件中读入数据,并以逐层的方式铺设或添加液体、粉末、片材或其它材料的连续层,以制作3d物体。应当理解,用语“增材制造”涵盖许多技术,包括像3d打印、快速原型制造(rp)、直接数字制造(ddm)、分层制造和增材制作那样的子集。可用于形成增材制造的构件的增材制造的非限制性示例包括粉末床熔合、容器内光聚合、粘合剂喷射、材料挤出、定向能量沉积、材料喷射或片材层压。还设想,所利用的过程可包括通过难熔金属、陶瓷或打印塑料来打印零件的底片(negative),并且然后使用该底片来铸造构件。

[0080]

在操作中,当燃烧气体(g)流以90度的角接触翼型件92时,燃烧气体(g)的速度在该点(滞止点(p))处为零。滞止点(p)可沿着从根部96延伸到末梢94的前缘114在一定程度上变化。设想至少一个冷却孔120沿着连接滞止点(p)的滞止线(l)定位,滞止线(l)从根部96延伸到末梢94。在大多数情况下,滞止线(l)与前缘共线。然而,在操作条件的全部或部分期间,滞止线(l)可暂时地或永久地相对于前缘114的全部或部分而变化。

[0081]

图3是沿着图2的线iii-iii截取的至少一个冷却孔120的横截面侧视图。外壁118在外表面126和内表面128之间延伸。至少一个冷却通道130在入口132和出口134之间延伸。入口132在内表面128处流体联接到至少一个冷却供应导管124。出口134通向沿着前缘114定位的外表面126。至少一个冷却孔120示出为多个冷却孔120a、120b、120c,这些冷却孔各自具有冷却通道130。曲线中心线(cl)在入口132和出口134之间延伸,以限定具有至少一个转弯部138的弯曲通道136。通过非限制性示例的方式,曲线中心线(cl)在入口132的几何中心(gc

i

)和出口134的几何中心(gc

o

)之间延伸。曲线中心线(cl)可首先在弦向方向117上或相对于发动机中心线12在更一般的轴向方向上延伸,并且然后通过转弯部138在展向方向97上或相对于发动机中心线12在更一般的径向方向上延伸。

[0082]

弯曲通道136在出口134处的第一横截面区域(ca1)限定在弦向方向117的+/

-ꢀ

45度α之间取向的第一高度(h1)。第一高度(h1)可垂直于曲线中心线(cl)取向并且相对于冷却流体流(c)从出口134的上游位置测量。第一高度(h1)也可为出口134处的第一横截面区域(ca1)的最小尺寸。弯曲通道136在入口132处的第二横截面区域(ca2)限定在展向方向97的+/

-ꢀ

30度β内取向的第二高度(h2)。第二高度(h2)可平行于滞止线(l)取向,或者第二高度(h2)可为入口132处的第二横截面区域(ca2)的最大尺寸。弯曲通道136的高度可连续减小,使得第一高度(h1)小于第二高度(h2)。在一些方面,第一高度(h1)落在范围(0.2h

2 ≥ h

1 ≥ 0.5h2)中。甚至更窄地,第一高度(h1)可落在范围(0.3h

2 ≥ h

1 ≥ 0.4h2)中。高度变窄使得由入口132接收的冷却流体流(c)能够在冷却流体流(c)朝向出口134行进时在至少一个方向上会聚。

[0083]

转到图4,示出了用于冷却孔120的弯曲通道136的布置的示意性表示。出于说明性目的,仅示出了曲线中心线(cl)。弯曲通道136的曲线中心线(cl)在出口134处与外表面126形成接近角θ。接近角θ可在10度和45度之间的范围内,并且可等于角α。弯曲通道136的曲线中心线(cl)在入口132处与内表面128形成接近角γ。当测量内表面128和曲线中心线(cl)之间的锐角时,接近角γ可在0度和90度之间的范围内。在本文中的公开的一些方面,当接近角γ小于70度时,弯曲通道136可限定多个转弯部138

a

、138

b

,从而形成s形弯曲通道136。

[0084]

图5是沿着图3中的v-v截取的横截面,示出了翼型件92的整个前缘部分。翼型件92的内部122由外壁118界定,并包括多个冷却供应导管124。可沿着多个冷却供应导管124的内表面设置销翅片、凹坑、湍流器或任何其它类型的流增强器。

[0085]

多个冷却孔120可分层,使得冷却孔120a的弯曲通道136从冷却孔120b的出口134向内定位在外壁118内。可更清楚地看到,当弯曲通道136的高度减小时,宽度(w)可沿着曲线中心线(cl)增加。以这种方式,第一横截面区域(ca1)进一步由第一宽度(w1)限定,并且第二横截面区域(ca2)进一步由第二宽度(w2)限定,使得第一宽度(w1)大于第二宽度(w2)。如下文将更详细地描述的,第一宽度(w1)和第二宽度(w2)在与横截面区域(ca1, ca2)相同的平面内测量,并且垂直于第一高度(h1)和第二高度(h2)。在一个方面,宽度在横向于展向方向97的方向上测量。增加的宽度(w)使得由入口132接收的冷却流体流(c)能够在冷却流体流(c)朝向出口134行进时在至少一个方向上发散。更具体地,冷却流体流(c)在基本上垂直于滞止线(l)的方向上发散。基本上意味着在90度的至少5%内。当与外壁的剩余部分相比时,沿着前缘114的外壁118可为加厚的外壁118

t

。加厚的外壁118

t

可容纳弯曲通道136的全部范围。

[0086]

图6是在图5的横截面下方沿着图3中的vi-vi截取的横截面。在该横截面处,可更清楚地看到,多个冷却孔120分层,使得冷却孔120b的弯曲通道136b的部分示出为在转弯部138处转向页面之外之前从入口132朝向前缘114延伸。冷却孔120c的弯曲通道136c可在冷却孔120b的弯曲通道136b和外壁118的前缘114之间定位在外壁118内。

[0087]

图7是至少一个冷却孔120的3d图像。可更清楚地看到,如本文中所描述的横截面区域(ca1, ca2)可在曲线中心线(cl)的任何点处沿着垂直于流动方向(f)的平面(p)限定。流动方向(f)可限定为冷却流体流(c)的方向的合成矢量。第二横截面区域(ca2)的第二纵横比(w2/h2)小于第一横截面区域(ca1)的第一纵横比(w1/h1)。第一纵横比(w1/h1)大于1:1并且限定非圆形形状的横截面区域(ca1)。沿着前缘的出口134的形状可为扩散形状,其中平面(p)形成倒圆的矩形形状。而在入口132处的横截面区域(ca2)可为圆形或椭圆形或具有小于或等于1:1的纵横比的任何形状。

[0088]

如本文中所描述的冷却发动机构件的方法200包括在202处使来自内部122的冷却流体流(c)通过冷却孔120的弯曲通道136从入口132流到出口134,以限定流动方向(f)。在204处,使冷却流体流在第一方向(h)上会聚,并且同时使冷却流体流在垂直于第一方向的第二方向(w)上发散,其中第一方向和第二方向两者都位于平面(p)中。在206处,在靠近滞止线(l)的位置处排出冷却流体流(c)。该方法可进一步包括朝向末梢94排出冷却流体流(c)。

[0089]

图8是沿着图6中所示出的vi-vi截取的横截面的变型。在所示出的变型中,冷却孔120包括快速膨胀区段140和缓慢膨胀区段142。在所示出的变型中,在快速膨胀区段140和缓慢膨胀区段142之间出现连续的平滑过渡。

[0090]

转到图9,示出了沿着图6中所示出的vi-vi截取的横截面的变型。在该所示出的变型中,冷却孔120包括快速膨胀区段240和缓慢膨胀区段242。在所示出的变型中,在快速膨胀区段240和缓慢膨胀区段242之间出现不连续的过渡。取决于通过冷却孔120所需的流速,不同的膨胀区段140、142、240、242可形成有变化的过渡:零过渡、连续过渡或不连续过渡。如本文中所使用的连续是指过渡发生的恒定速率。如本文中所使用的不连续是指过渡发生

的改变的速率,通过非限制性示例的方式,以阶梯形式或连接有各自具有本身连续的速率的中间过渡240。零过渡将是沿着中心线延伸的具有恒定横截面面积的区域。

[0091]

图10是沿着图3中所示出的线iii-iii截取的横截面的变型。类似于图8和图9中所示出的变化的过渡,冷却孔120可包括塌缩区段,塌缩区段在冷却孔120在第一高度(h1)和第二高度(h2)之间关闭的速率方面变化。在一个方面,冷却孔120a可包括恒定区段144,其中中间高度(h

i

)保持恒定。在另一方面,冷却孔120b可包括快速塌缩区段146和缓慢塌缩区段148,其中中间高度(h

i

)出现在将区段彼此区分开的单个位置处。取决于通过冷却孔120所需的流速,不同的塌缩区段144、146、148可以以变化的组合形成。

[0092]

图11是沿着滞止线(l)的前缘114的前视图,示出了显示为多个冷却孔220的至少一个冷却孔220。至少一个冷却孔220类似于至少一个冷却孔120,因此,相同的零件将利用增加100的相同数字标识,其中,应当理解,除非另外说明,否则对至少一个冷却孔120的相同零件的描述适用于至少一个冷却孔220。

[0093]

成对的冷却孔排260布置成使得成对的冷却孔排260的各个冷却通道230的出口234

p

定位在滞止线(l)的任一侧上。滞止排262布置成使得与冷却孔滞止排262的冷却通道230相关联的出口234

a

与滞止线(l)相交。在本文中的公开的一个方面,滞止排262可相对于成对的冷却孔排260交错,使得出口234

p

、234

a

不对齐。如本文中所描述的方法可进一步包括通过沿着滞止线(l)的滞止排262的出口234

a

的排来排出冷却流体流(c)。29. 该方法还可包括通过具有出口234

p

的成对的冷却孔排260来排出冷却流体流(c),出口234

p

与滞止线(l)邻接。

[0094]

再次,在该前视图中可更清楚地看到高度(h1, h2)和宽度(w1, w2)的关系。第一宽度(w1)大于第二宽度(w2),而第一高度(h1)小于第二高度(h2)。出口234

a

、234

p

可为如所示出的扩散出口,以更有效地向翼型件92的前缘114提供冷却膜覆盖。突起基部250以虚线示出,其中突起(图9)可延伸到翼型件92的内部122中。

[0095]

图12是沿着图11的线ix-ix截取的至少一个冷却孔220的侧视图。可更清楚地看到,至少一个冷却通道230通过沿着翼型件92的内表面228从突起基部250延伸的突起252的方式延伸到冷却供应导管224中。至少一个冷却通道230的入口232形成在突起252中。在本文中的公开的一个方面,多个突起252可沿着内表面228形成,以形成销翅片、凹坑、湍流器或任何其它类型的流增强器。

[0096]

图13是类似于图4中所示出的弯曲通道136的用于冷却孔120的弯曲通道136的布置的示意性表示,其中箭头示出了针对冷却流体(c)的流动方向(f

i

, f

o

)。接近角γ可取决于流动(f

i

, f

o

)方向而改变。在该图示中,接近角γ在从90度到锐角的范围内,径向面向内,以便使如本文中所描述的入口132面向向外的径向流动方向(f

o

)。冷却流体流(c)也在向外的径向流动方向上离开。

[0097]

图14至图18各自示出了取决于针对冷却流体(c)的流动方向(f

i

, f

o

)的与弯曲通道136相关联的不同布置。图14示出了在从90度到锐角的范围内的接近角γ,其面向径向向外方向,以便使如本文中所描述的入口132面向向内的径向流动方向(f

i

)。冷却流体流(c)转弯180度,以便在向外的径向流动方向上离开。

[0098]

图15示出了在从90度到锐角的范围内的接近角γ,其面向径向向内方向,以便使如本文中所描述的入口132面向向外的径向流动方向(f

o

)。冷却流体流(c)转弯180度,以便

在向内的径向流动方向上离开。

[0099]

图16示出了在从90度到锐角的范围内的接近角γ,其面向径向向外方向,以便使如本文中所描述的入口132面向向内的径向流动方向(f

i

)。冷却流体流(c)也在向内的径向流动方向上离开。

[0100]

图17示出了在从90度到锐角的范围内的接近角γ,其面向径向向内方向,以便使如本文中所描述的入口132面向轴向流动方向(f

a

)。冷却流体流(c)在弯曲通道136中转弯,以面向向外的径向流动方向。

[0101]

图18示出了在从90度到锐角的范围内的接近角γ,其面向径向向外方向,以便使如本文中所描述的入口132面向轴向流动方向(f

a

)。冷却流体流(c)在弯曲通道136中转弯,以面向向内的径向流动方向。

[0102]

转到图19,示出了根据本文中的公开的另一个方面的冷却孔320的布置。冷却孔320类似于至少一个冷却孔120,因此,相同的零件将利用增加200的相同数字标识,其中,应当理解,除非另外说明,否则对至少一个冷却孔120的相同零件的描述适用于冷却孔320。设想如本文中所描述的与成对的冷却孔排360和滞止排362相关联的出口334可重叠,并且具有交错的相交覆盖区(footprint)。出口334可各自限定出口中心线(clo),该出口中心线在前缘处基本上彼此平行而延伸。

[0103]

如图20中所示出的,设想根据本文中的公开的另一个方面的冷却孔420的布置。冷却孔420类似于至少一个冷却孔120,因此,相同的零件将利用增加300的相同数字标识,其中,应当理解,除非另外说明,否则对至少一个冷却孔120的相同零件的描述适用于冷却孔420。成对的冷却孔排460布置成使得定位在滞止线(l)的任一侧上的对应出口434的出口中心线(clo)相对于滞止线(l)成角度()。在该特定方面,没有冷却孔出口与滞止线(l)相交,而是成对的冷却孔排460为滞止线(l)提供边界。如本文中所描述的方法可进一步包括通过成对的冷却孔排460来排出冷却流体流(c)。

[0104]

应当理解,还设想如本文中所描述的关于冷却孔的取向和位置的上文所描述的几何结构的任何组合。通过非限制性示例的方式,冷却孔可沿着前缘以交替的模式交错,其中一些冷却孔与其它冷却孔反向地取向。如本文中所示出的冷却孔仅出于说明性目的,而不意在为限制性的。

[0105]

与如本文中所描述的至少一个冷却孔相关联的益处涉及增加前缘的覆盖范围以及特别是如本文中所描述的环绕滞止线的区域。使出口的取向相对于滞止线成角度使得冷却膜能够更大程度地展开并且更小程度地渗透到任何周围的流中。环绕滞止线的区域的商业上更好的冷却覆盖增加了发动机构件的耐用性和寿命。

[0106]

与如图19和图20中所示出的冷却孔的重叠覆盖区相关联的益处包括使任何潜在的间隙最小化,其中热空气可接触翼型件,而不是冷却空气。这提高了形成翼型件的材料的耐久性。除了覆盖之外,这些布置还有助于将膜冷却朝向翼型件的较热区域引导(特别是在图20中)。

[0107]

如本文中所描述的成组的冷却孔可利用增材制造技术或其它先进的铸造制造技术(诸如熔模铸造和3d打印以及激光钻孔和edm钻孔)来制造。可用的技术提供成本益处以及所描述的其它益处。应当理解,还设想形成本文中所描述的冷却回路和冷却孔的其它方法,并且所公开的方法仅出于示例性目的。

[0108]

应当认识到,所公开的设计的应用不限于具有风扇区段和增压区段的涡轮发动机,而是也可适用于涡轮喷气发动机和涡轮螺旋桨发动机。

[0109]

本书面描述使用示例来描述本文中所描述的本公开的方面(包括最佳模式),并且还使本领域中的任何技术人员能够实践本公开的方面(包括制造和使用任何装置或系统以及执行任何并入的方法)。本公开的方面的可专利性范围由权利要求书限定,并且可包括本领域技术人员想到的其它示例。如果这样的其它示例具有不异于权利要求书的字面语言的结构元件,或者如果它们包括与权利要求书的字面语言无实质性差异的等同结构元件,则这样的其它示例旨在处于权利要求书的范围内。

[0110]

本公开的多种特征、方面和优点也可体现在如由条款限定的以下技术解决方案中:1. 一种用于涡轮发动机的翼型件,翼型件包括:外壁,其具有外表面并界定内部,外壁限定压力侧和吸力侧,在前缘和后缘之间轴向地延伸以限定弦向方向,在根部和末梢之间径向地延伸以限定展向方向,并限定在展向方向上延伸的滞止线,滞止线靠近前缘而将压力侧与吸力侧分开;至少一个冷却供应导管,其设置在内部中;以及至少一个冷却通道,其将至少一个冷却供应导管流体联接到外壁的外表面,至少一个冷却通道包括:出口,其靠近前缘而通向外表面,并且具有限定第一横截面区域的第一宽度和第一高度,第一横截面区域具有大于或等于1:1的第一纵横比;入口,其流体联接到至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度;以及弯曲通道,其限定在出口和入口两者的几何中心之间延伸的曲线中心线,其中曲线中心线垂直于第一横截面区域和第二横截面区域。

[0111]

2. 根据任何前述条款的翼型件,其中,弯曲通道包括以恒定过渡速率在第一横截面区域和第二横截面区域之间延伸的连续过渡的区段。

[0112]

3. 根据任何前述条款的翼型件,其中,弯曲通道包括以改变的过渡速率在第一横截面区域和第二横截面区域之间延伸的不连续过渡的区段。

[0113]

4. 根据任何前述条款的翼型件,其中,弯曲通道包括在第一横截面区域和第二横截面区域之间延伸的具有零过渡速率的恒定区段。

[0114]

5. 根据任何前述条款的翼型件,其中,第二横截面区域具有小于第一纵横比的第二纵横比。

[0115]

6. 根据任何前述条款的翼型件,其中,曲线中心线在第一方向上从入口朝向前缘延伸,并且然后在第二方向上朝向末梢延伸。

[0116]

7. 根据任何前述条款的翼型件,其中,曲线中心线在出口处与外表面形成小于45度的角。

[0117]

8. 根据任何前述条款的翼型件,其中,曲线中心线在出口处与外表面形成在10度和40度之间的角。

[0118]

9. 根据任何前述条款的翼型件,其中,弯曲通道限定在轴向方向和径向方向之间的转弯部。

[0119]

10. 根据任何前述条款的翼型件,其中,转弯部限定在90度和150度之间的角。

[0120]

11. 根据任何前述条款的翼型件,其中,入口定位在延伸到冷却供应导管中的隆起内。

[0121]

12. 根据任何前述条款的翼型件,其中,出口是扩散出口。

[0122]

13. 根据任何前述条款的翼型件,其中,滞止线将压力侧与吸力侧分开。

[0123]

14. 根据任何前述条款的翼型件,其中,出口与滞止线相交。

[0124]

15. 根据任何前述条款的翼型件,进一步包括成对的冷却孔排,成对的冷却孔排定位在滞止线的任一侧上,并且包括至少一个冷却通道中的多个。

[0125]

16. 根据任何前述条款的翼型件,其中,与成对的冷却孔排相关联的各个出口的出口中心线相对于滞止线成角度。

[0126]

17. 根据任何前述条款的翼型件,其中,包括至少一个冷却通道的滞止排包括与滞止线相交的出口。

[0127]

18. 根据任何前述条款的翼型件,其中,成对的冷却孔排和滞止排的各个相应出口的出口中心线基本上彼此平行。

[0128]

19. 一种用于发动机的构件,构件具有围绕发动机中心线的旋转零件,构件具有由外壁界定的内部,外壁具有外表面,外表面具有滞止线,滞止线由与外表面接触的燃烧气体流具有为零的速度的位置限定,构件具有定位在内部内的至少一个冷却供应导管,并且具有至少一个冷却通道,至少一个冷却通道包括:出口,其靠近滞止线而通向外表面,出口具有限定第一横截面区域的第一宽度和第一高度,第一横截面区域具有大于或等于1:1的第一纵横比;入口,其流体联接到至少一个冷却供应导管,并且具有限定第二横截面区域的第二宽度和第二高度;以及弯曲通道,其限定在出口和入口两者的几何中心之间延伸的曲线中心线,其中曲线中心线垂直于第一横截面区域和第二横截面区域;其中,弯曲通道相对于发动机中心线限定在轴向方向和径向方向之间的转弯部。

[0129]

20. 根据任何前述条款的构件,其中,第一横截面区域进一步由第一宽度限定,并且第二横截面区域进一步由第二宽度限定,并且第一宽度大于第二宽度。

[0130]

21. 根据任何前述条款的构件,其中,外表面进一步包括将两股空气流沿着构件的两侧分开的滞止线。

[0131]

22. 根据任何前述条款的构件,其中,出口与滞止线相交。

[0132]

23. 根据任何前述条款的构件,其中,冷却通道是具有成对的出口的成对的冷却通道,成对的出口定位在滞止线的各侧上。

[0133]

24. 根据任何前述条款的构件,其中,成对的冷却通道中的各个的曲线中心线在冷却通道的相应的出口处相对于滞止线成角度。

[0134]

25. 根据任何前述条款的构件,其中,额外的冷却通道包括与滞止线相交的出口。

[0135]

26. 根据任何前述条款的构件,其中,成对的冷却通道和额外的冷却通道中的各个的曲线中心线在成对的冷却通道和额外的冷却通道的相应的出口处基本上彼此平行。

[0136]

27. 一种冷却具有界定内部的外壁的发动机构件的方法,方法包括:使来自内部的冷却流体流在第一方向上通过冷却孔的弯曲通道从入口流到出口,以限定流动方向;使冷却流体流在第一方向上会聚,并且同时使冷却流体流在垂直于第一方向的第二方向上发散,其中,第一方向和第二方向两者都位于垂直于流动方向的平面中;以及在靠近发动机构件的滞止线的位置处排出冷却流体流。

[0137]

28. 根据任何前述条款的方法,其中,排出冷却流体流包括在与第一方向相同的方向上排出冷却流体流。

[0138]

29. 根据任何前述条款的方法,其中,排出冷却流体流包括在与第一方向相反的方向上排出冷却流体流。

[0139]

30. 根据任何前述条款的方法,其中,排出冷却流体流包括通过沿着滞止线的出口排来排出冷却流体流。

[0140]

31. 根据任何前述条款的方法,其中,排出冷却流体流包括通过邻接滞止线的成对的出口排来排出冷却流体流。

[0141]

32. 根据任何前述条款的方法,其中,排出冷却流体流包括通过邻接滞止线的成对的出口排来排出冷却流体流,其中各个出口具有远离滞止线成角度的出口中心线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1