一种汽轮机喷嘴组的制造方法及其形成的汽轮机喷嘴组与流程

1.本发明涉及汽轮机技术领域,特别涉及一种汽轮机喷嘴组的制造方法及其形成的汽轮机喷嘴组。

背景技术:

2.汽轮机以一定压力、温度的蒸汽为工作介质,其工作原理为新蒸汽进入汽轮机,流过喷嘴并在喷嘴内膨胀获得高速流动的蒸汽,蒸汽流经汽轮机转子上的动叶片做功,动叶带动汽轮机转子转动,实现能量转换。

3.随着国内电力行业对变转速工业汽轮机的需求量不断增加,对其高效、安全可靠性提出来越来越高的要求。工业汽轮机具有变工况范围大以及优秀的经济性、安全性的运行要求,而这些要求很大程度上与调节级喷嘴组紧密相关,因而对调节级喷嘴组提出了更多的限制,要求必须兼顾其热力、气动性能以及强度特性等方面。

4.现有汽轮机喷嘴组多采用两种喷嘴组结构,第一种是单个铣制喷嘴叶片,与冲孔静叶内外围带焊接而成,然后再与喷嘴组内外围带进行焊接的结构,由于调节级处的蒸汽压力、温度最高,不同于其它的焊接隔板,在实际使用中这种结构的喷嘴组与整体式相比在加工装配精度、安全稳定性方面存在不足;第二种是整体锻出喷嘴组,再采用电火花加工方式加工出喷嘴组汽道的结构,加工周期长且加工成本高。

技术实现要素:

5.鉴于上述现有技术的缺陷,本发明提出一种汽轮机喷嘴组及其制造方法,以保证较好的通流效率,且大大缩短生产周期和降低加工成本。

6.为实现上述目的及其他目的,本发明提出一种汽轮机喷嘴组的制造方法,包括,

7.提供多个喷嘴;

8.通过装夹工具固定所述多个喷嘴,以将所述多个喷组形成圆周状;

9.通过焊接所述多个喷嘴,形成所述喷嘴组;

10.其中,每一所述喷嘴包括喷嘴外环,喷嘴内环及喷嘴静叶片,所述喷嘴外环,喷嘴内环及喷嘴静叶片为一体结构,所述喷嘴静叶片位于所述喷嘴外环及喷嘴内环之间,相邻两个所述喷嘴静叶片之间形成蒸汽流道。

11.进一步地,所述多个喷嘴的制造方法包括,

12.提供一型材;

13.通过立铣或卧铣对所述型材进行加工,以形成所述喷嘴;

14.通过粗铣,精铣对所述喷嘴进行加工,以在所述喷嘴上形成装夹槽。

15.进一步地,所述装夹槽位于所述喷嘴外环上。

16.进一步地,所述通过装夹工具固定所述多个喷嘴,以将所述多个喷组形成圆周状包括,将所述装夹工具放置在定位凸台上;

17.通过所述装夹槽将所述多个喷嘴设置在所述装夹工具上。

18.进一步地,所述通过焊接所述多个喷嘴,形成所述喷嘴组包括,

19.在所述多个喷嘴上形成多个焊槽,所述多个焊槽分别位于所述喷嘴外环及喷嘴内环上;

20.将焊料设置在所述多个焊槽内,进行焊接,并进行热处理,以形成所述喷嘴组。

21.进一步地,所述喷嘴组还包括多个喷嘴隔筋,所述多个喷嘴隔筋位于所述多个喷嘴之间,每一所述喷嘴隔筋包括喷嘴外环,喷嘴内环及喷嘴静叶片。

22.进一步地,所述多个喷嘴的结合面设计成直面。

23.进一步地,根据所述结合面将所述喷嘴组分割成多个喷嘴弧段。

24.进一步地,本发明提出一种汽轮机喷嘴组,包括,

25.多个喷嘴,所述多个喷嘴通过焊接形成圆周状喷嘴组;

26.其中,每一所述喷嘴包括包括喷嘴外环,喷嘴内环及喷嘴静叶片,所述喷嘴外环,喷嘴内环及喷嘴静叶片为一体结构,所述喷嘴静叶片位于所述喷嘴外环及喷嘴内环之间,相邻两个所述喷嘴静叶片之间形成蒸汽流道。

27.进一步地,所述喷嘴组还包括多个喷嘴隔筋,所述多个喷嘴隔筋位于所述多个喷嘴之间,每一所述喷嘴隔筋包括喷嘴外环,喷嘴内环及喷嘴静叶片。

28.进一步地,每一所述喷嘴包括一装夹槽,所述装夹槽位于所述喷嘴外环上。

29.进一步地,将装夹工具设置在所述装夹槽内,以将所述多个喷嘴形成整圈结构。

30.进一步地,相邻两个所述喷嘴的结合面包括直面,所述喷嘴静叶片与所述结合面具有预设距离。

31.进一步地,根据所述结合面将所述汽轮机喷嘴组分割成多个喷嘴弧段,所述多个喷嘴弧段的弧度小于180

°

。

32.进一步地,每一所述喷嘴包括多个焊槽,所述多个焊槽位于所述喷嘴外环及喷嘴内环上。

33.进一步地,还包括多个喷嘴隔筋,所述多个喷嘴隔筋位于所述多个喷嘴之间。

34.进一步地,所述汽轮机喷嘴组的两端还设置有密封键。

35.进一步地,所述汽轮机喷嘴组的两端还设置有骑缝螺钉。

36.综上所述,本发明提出一种汽轮机喷嘴的制造方法及其应用的汽轮机喷嘴,通过将每个喷嘴设计成一体结构,即将喷嘴外环,喷嘴内环及喷嘴静叶片形成一体结构,由此提高喷嘴的精度,同时还可以实现批量生产。本发明通过一次焊接工序将多个喷嘴固定起来,生产周期短,制造成本低。本发明提出的汽轮机喷嘴组结构强度好,能保证喷嘴组满足运行强度要求,提高了蒸汽通过喷嘴组的流动效率,提高了机组运行的安全性和稳定性。

附图说明

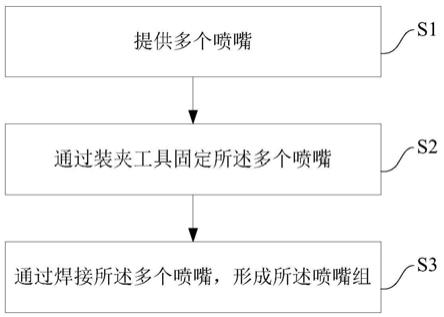

37.图1:本实施例提出的汽轮机喷嘴组的制造方法流程图。

38.图2a-2d:步骤s1形成的结构示意图。

39.图3a-3d:图2a-2d沿中径方向展开俯视图。

40.图4:本实施例中喷嘴拼成圆周状的结构示意图。

41.图5:本实施例中喷嘴组的焊接结构示意图(从进汽侧看)。

42.图6:本实施例中喷嘴的纵剖面图。

43.图7:本实施例中喷嘴精加工后的纵剖面图。

44.图8:本实施例中喷嘴精组装配后的示意图。

45.图9:本实施例中密封键的装配示意图。

46.图10:本实施例中骑缝螺钉的装配示意图。

47.图11:图5沿中径方向展开俯视图。

48.图12:图8沿中径方向展开俯视图。

49.图13:本实施例提出的背压式汽轮机的简要示意图。

具体实施方式

50.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

51.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

52.如图1所示,本实施例提出一种汽轮机喷嘴组的制造方法,包括:

53.s1:提供多个喷嘴;

54.s2:通过装夹工具固定所述多个喷嘴;

55.s3:通过焊接所述多个喷嘴,形成所述喷嘴组。

56.如图2a-2d所示,在本实施例中,该汽轮机喷嘴组包括多个喷嘴,可例如包括第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104。第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104依次连接。第一喷嘴101可例如为喷嘴首块,第三喷嘴104可例如为喷嘴末块。在一些实施例中,第一喷嘴101可例如为喷嘴末块,第三模块104可例如为喷嘴首块。

57.如图2a-2d所示,在本实施例中,第一喷嘴101包括喷嘴外环11,喷嘴内环13及喷嘴静叶片12,喷嘴静叶片12位于喷嘴外环11及喷嘴内环13之间。当第一喷嘴101连接第二喷嘴102时,第一喷嘴101中的喷嘴静叶片12与第二喷嘴102中的喷嘴静叶片12形成蒸汽流道。第二喷嘴102,喷嘴隔筋103及第四喷嘴104均包括喷嘴外环11,喷嘴内环13及喷嘴静叶片12,喷嘴静叶片12位于喷嘴外环11及喷嘴内环13之间。需要说明的是,在本实施例中,喷嘴外环11,喷嘴静叶片12及喷嘴内环13呈圆弧状。在第一喷嘴101上还设置有装夹槽14,具体地,该装夹槽14位于喷嘴外环11上,装夹槽14用于固定第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104。

58.如图2a-2d所示,在步骤s1中,在本实施例中,第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104例如为一体结构,即喷嘴外环11,喷嘴内环13及喷嘴静叶片12为一体成型结构。以下将以第一喷嘴101为例,描述第一喷嘴101的制造过程。

59.在制造第一喷嘴101时,首先提供一型材,所述型材可例如为毛坯方钢,采用立铣或卧铣等其他方式对型材进行加工,例如通过立铣或卧铣对毛坯方钢各个表面进行加工,去除毛坯的余量,然后采用数控立铣或数控卧铣加工喷嘴外环11,喷嘴静叶片12及喷嘴内

环13。在本实施例中,可例如通过粗铣及精铣对第一喷嘴101的喷嘴外环11,喷嘴内环13的进,出汽面进行加工,还需要对第一喷嘴101的装配面(即相邻两个喷嘴之间的结合面)进行粗铣及精铣。在形成喷嘴外环11后,通过粗铣及精铣在喷嘴外环11上形成装夹槽14。当第一喷嘴101形成后,还可以对第一喷嘴101进行抛光,抛光后还可以进行磁粉探伤,然后对第一喷嘴101进行检验,保证汽道喉宽尺寸。

60.在本实施例中,第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104具有相同的制造方法,本实施例阐述第二喷嘴102,喷嘴隔筋103及第三喷嘴104的制造方法。

61.如图3a-3d所示,图3a-3d显示为第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104沿中径展开俯视图。在第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104上均设置有喷嘴结合面,喷嘴结合面可设计成“z”型,避免尖角效应,使得喷嘴具有更好的强度。在本实施例中,第一喷嘴101包括第一喷嘴结合面101a,第二喷嘴102包括第二喷嘴结合面102a及第三喷嘴结合面102b,喷嘴隔筋103包括第四喷嘴结合面103a及第五喷嘴结合面103b,第三喷嘴104包括第六喷嘴结合面104a。在装配第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104时,第一喷嘴结合面101a与第二喷嘴结合面102a配合使用,第三喷嘴结合面102b与第四喷嘴结合面103a配合使用,五喷嘴结合面103b与第六喷嘴结合面104a配合使用。在每一喷嘴结合面上均包括直面,可简化加工步骤。需要说明的是,每一喷嘴的喷嘴静叶片与喷嘴结合面具有一定的距离,保证喷嘴静叶片汽道处无焊缝,由此可避免喷嘴静叶汽道因后期焊接产生变形,保证汽道的精度。

62.如图4所示,在步骤s2-s3中,在本实施例中,当第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104制作完成后,将装夹工具放置在放置在定位凸台或其他固定平台上,然后将第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104依序固定在装夹工具上,第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104通过喷嘴外环上的装夹槽14固定在装夹工具上,由于该装夹工具为圆周状,因此将第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104形状圆周状。

63.如图5-6所示,在第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104形成圆周状后,通过螺杆固定住第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104,然后通过车床在第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104上形成焊槽(未显示),焊槽位于喷嘴外环11及喷嘴内环13上。当形成焊槽后,取下第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104并清理焊槽的毛刺,然后在将第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104依序放置在定位凸台上,然后经焊料15放置在焊槽内,然后通过焊接工装对各个喷嘴进行焊接,本实施例以第一喷嘴101为例。通过焊接使得第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104形成整圈,同时还需要对整圈后的第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104进行焊后热处理。

64.如图6-8所示,当第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104焊接完成后,对各个喷嘴的外形进行精加工,去除各结合面的余量,然后根据实际需要将整圈喷嘴组100分割成小于180

°

的多个喷嘴弧段,例如依次设置有第一喷嘴弧段i,第二喷嘴弧段ii及第三喷嘴弧段iii。需要说明的是,喷嘴组100根据各个喷嘴的结合面进行切割。

65.如图8所示,在安装时,各个蒸汽室安装对应的喷嘴弧段,喷嘴弧段用于对通过汽轮机调节阀进入汽轮机通流部分的蒸汽起到导流调节的作用。

66.如图8-9所示,在本实施例中,在喷嘴组100上的两端设置有密封键16,密封键16可位于第一喷嘴101及第三喷嘴104上,密封键16各配合面均留有余量,装配时按装配间隙修磨配准,用于保证喷嘴组10圆周方向的汽密性。在本实施例中,密封键16的热膨胀系数大于喷嘴组100的热膨胀系数,密封键16在运行时高温膨胀,有利于更好密封。

67.如图10所示,在本实施例中,在喷嘴组100上的两端及蒸汽室的配合处各配打一个骑缝螺钉17,从而喷嘴组100固定在蒸汽室上。

68.如图5及图11所示,本实施例提出一种汽轮机喷嘴组100,该汽轮机喷嘴组100包括多个喷嘴,例如包括第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104。第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104依次连接,在本实施例中,第一喷嘴101例如为喷嘴首块,第三喷嘴104例如为喷嘴末块,在一些实施例中,第一喷嘴101例如为喷嘴末块,第三喷嘴104例如为喷嘴首块。

69.如图11所示,图11显示为图5沿中径展开俯视图,本实施例从右往左进行描述,在第一喷嘴101与喷嘴隔筋103之间设置有多个第二喷嘴102,在两个喷嘴隔筋103之间设置有多个第二喷嘴102,在喷嘴隔筋103与第三喷嘴104之间设置有多个第二喷嘴102。第一喷嘴101上的喷嘴结合面与第二喷嘴102的喷嘴结合面配合使用,第二喷嘴102的喷嘴结合面与喷嘴隔筋103的喷嘴结合面配合使用,喷嘴隔筋103的喷嘴结合面与第三喷嘴104的喷嘴结合面配合使用。第一喷嘴101上的喷嘴结合面,第二喷嘴102的喷嘴结合面,喷嘴隔筋103的喷嘴结合面及第三喷嘴104的喷嘴结合面可参考图3c-3d。

70.如图8及图12所示,当第一喷嘴101,第二喷嘴102,喷嘴隔筋103及第三喷嘴104焊接完成后,在机床精加工去除余量后,可将喷嘴组100分割成多个喷组弧段,例如将喷嘴组100分成第一喷嘴弧段i,第二喷嘴弧段ii及第三喷嘴弧段iii。第一喷嘴弧段i,第二喷嘴弧段ii及第三喷嘴弧段iii可例如通过各个喷嘴的喷嘴结合面进行分割。第一喷嘴弧段i,第二喷嘴弧段ii及第三喷嘴弧段iii为小于180

°

的弧形结构。在喷嘴组100的两端还设置有密封键16,密封键16的热膨胀系数大于喷嘴组100的膨胀系数。当密封键16在高温下运行时,有利于更好的密封。

71.如图13所示,本实施例提出一种背压式汽轮机30,该背压式汽轮机30包括一汽缸31,汽缸31内设置有喷嘴组32,汽缸31是背压式汽轮机30的外壳,汽缸31外连接着进汽,排汽,抽汽等管道。

72.综上所述,本实施例提出一种汽轮机喷嘴组的制造方法及其形成的汽轮机喷嘴组,通过将喷嘴外环,喷嘴内环及喷嘴静叶片形成一体结构,可实现较高的喷嘴静叶片汽道精度,保证静叶片汽道型线的加工准确度,使得喷嘴组实现较高的能量转换效率。

73.本发明在每一喷嘴上设计有装夹槽结构,所有喷嘴通过装夹工具固定为整圈,在喷嘴内环和外环整圈加工出焊槽实现喷嘴间的焊接,两个相邻的喷嘴静叶片之间的通道构成蒸汽流道。使用装夹工具固定喷嘴,可减小焊接变形量,保证喷嘴精度。

74.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

75.除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本发明的创新特点,其余技术特征在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1