一种船用低压双燃料发动机控制甲烷逃逸的后处理系统的制作方法

[0001]

本发明涉及的是一种废气处理系统,具体地说是船用双燃料发动机废气处理系统。

背景技术:

[0002]

由于环保排放的要求,稀薄燃烧的低压双燃料发动机在航运界变得越来越重要。由于奥托循环稀薄燃烧条件,sox排放为零,颗粒物含量低(接近于零)且nox排放量低,因此不需要额外的废气后处理系统即可满足imo tier iii nox排放限制要求。

[0003]

尽管低压双燃料发动机有许多优点,但通常要解决的主要问题是逃逸甲烷。甲烷以未燃烧的碳氢化合物逃逸出燃烧室,并通过排气管排放到大气中。发动机逃逸甲烷引发的温室效应比二氧化碳更严重,因为当甲烷泄漏到空气中时,它吸收了太阳的热量并使气候变暖。研究表明,在过去的20年中,甲烷的排放量是二氧化碳的86倍,在过去100年中的排放量是二氧化碳的28倍。小规模的逃逸甲烷也会引起潜在的破坏。因此,如果不控制逃逸甲烷,使用天然气作为燃料的优势将降低。

[0004]

发动机制造商正在积极地研究减少逃逸甲烷的技术。逃逸甲烷降低了发动机的燃烧效率,因此环保部门大力鼓励发动机制造商降低逃逸甲烷。这项研究面临的挑战强调了控制和调节逃逸甲烷的重要性,以确保液化天然气(lng)作为船用燃料可以有效降低温室气体排放。

[0005]

imo还没有明确定义甲烷的排放法规,只在现有的温室气体措施中针对二氧化碳排放。但是,imo在2020年提出了减少逃逸甲烷和减少挥发性有机化合物排放的具体建议,因此逃逸甲烷已列入未来议程。随着时间的推移,这可能会导致发动机制造商面临相关排放法规限制,这将迫使他们减少双燃料发动机的甲烷排放。

[0006]

使用后处理技术来控制逃逸甲烷是一个很大的挑战,因为甲烷需要高于600℃的高温才能破坏c-h键和氧化,通常发动机中排气温度低于400℃。催化氧化剂可能是解决方案,但仍存在与催化剂降解和低排气温度下甲烷转化率有关的未解决问题。

[0007]

从现有发明来看,控制逃逸甲烷的主要后处理技术有:

[0008]

在专利“一种船用双燃料/天然气发动机逃逸甲烷处理方法及装置”(cn108798842a)中,发明人设计了一种方法和设备,该方法和设备使用内置式等离子体发生器和催化氧化器相结合来处理船用双燃料发动机的甲烷排放。等离子发生器位于催化氧化剂之前,这需要更多的能量消耗才能处理废气中的甲烷和其他污染物,尤其是在发动机处于低负荷时。此外,由于碳分解问题,高压电极应定期更换,因为该电极与高能电子和反应物直接相连,这需要对反应器进行定期维护。此外,该系统中的催化剂不能提高甲烷的去除效率,因为它位于等离子体放电区之外,因此其主要工作是将一氧化碳氧化为二氧化碳。因此,与等离子内催化剂体系相比,该体系的整体性能较弱并且需要更多空间。

[0009]

在专利“一种船舶双燃料/天然气发动机逃逸甲烷的处理系统”(cn107654276a)中。发明人设计了一种催化氧化系统来处理来自船用双燃料天然气发动机的逃逸甲烷。催

化氧化器与加力燃烧器相连,以将废气预热至高于600℃的温度,该温度适合于甲烷的氧化。但是,该系统需要很大的空间来安装加力燃烧室及其油泵。此外,该系统消耗更多的能量来加热废气,这在经济上不好,因为它增加了生产成本和维护成本。

技术实现要素:

[0010]

本发明的目的在于提供可在较低的废气温度下氧化甲烷和其他污染物的一种船用低压双燃料发动机控制甲烷逃逸的后处理系统。

[0011]

本发明的目的是这样实现的:

[0012]

本发明一种船用低压双燃料发动机控制甲烷逃逸的后处理系统,其特征是:包括混合非热等离子催化系统、等离子供应电源,船用低压双燃料发动机排气管连接废气接收器,废气接收器的出口分别连接涡轮增压器和涡轮旁通管,涡轮增压器的出口分别连通混合非热等离子催化反应器旁通管和混合反应器入口管,所述混合非热等离子催化系统包括外管和内管,内管为封闭结构位于外管内部,外管外部设置外部电极,外管里设置氧化催化剂,内管内部设置内部电极,等离子供应电源连接外部电极和内部电极,混合非热等离子催化系统的排气入口连接混合反应器入口管,混合非热等离子催化系统的排气出口连接混合反应器出口管,混合非热等离子催化反应器旁通管和混合反应器出口管汇合后连通大气。

[0013]

本发明还可以包括:

[0014]

1、涡轮旁通管上安装涡轮旁通阀,混合非热等离子催化反应器旁通管上安装混合非热等离子催化反应器旁通阀,混合反应器入口管上安装混合反应器入口阀,混合反应器出口管上安装混合反应器出口阀。

[0015]

2、当船用低压双燃料发动机以气体模式运行时,混合非热等离子催化反应器旁通阀关闭,混合反应器入口阀和混合反应器出口阀开启;当船用低压双燃料发动机以柴油模式运行时,混合非热等离子催化反应器旁通阀开启,混合反应器入口阀和混合反应器出口阀关闭。

[0016]

3、混合反应器入口阀前方安装排气温度传感器,等离子供应电源连接调压器,排气温度传感器、等离子供应电源和调压器均连接电子控制单元,排气温度传感器将测量废气温度并将信号发送到电子控制单元,电子控制单元依次调整等离子体供应电源和调压器的电流和频率。

[0017]

4、当船用低压双燃料发动机以气体模式运行时,电子控制单元打开等离子供应电源和稳压器,当船用低压双燃料发动机以柴油模式运行时,电子控制单元关闭等离子供应电源和调压器。

[0018]

本发明的优势在于:

[0019]

(1)混合内置式等离子体催化剂系统增加了产物的选择性,并根据催化剂的表面反应提供低温下甲烷活化的协同结果。氧化催化剂位于等离子体放电区,与活性物质直接接触,最大限度地提高了活性物质对其表面反应的影响。这增加了反应的接触面积和高能电子与反应物气体分子之间的碰撞概率,提高了反应的转化效率。

[0020]

(2)非热等离子体反应器为双介质阻挡放电反应器,由两个圆柱形石英管组成,每个石英管与一个电极相连。该结构通过化学方法将等离子放电区与内外电极隔离,克服了碳沉积导致的催化剂失活问题,提高了甲烷的氧化能力。

[0021]

(3)混合系统位于涡轮增压器后,避免了涡轮增压器前的高背压和高速废气影响。

[0022]

(4)本发明公开了一种混合等离子体催化系统,可以降低等离子体反应器的能耗和安装所需的空间。此外,该装置易于维护,可以提高船舶的经济性。

[0023]

(5)当双燃料发动机在柴油模式下运行时,电子控制单元将关闭等离子供应电源和电压调节器,同时在混合等离子催化反应器的入口和出口处的旁通阀将使废气直通并绕开混合反应器。

附图说明

[0024]

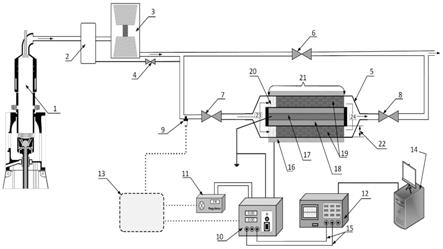

图1为本发明的结构示意图。

具体实施方式

[0025]

下面结合附图举例对本发明做更详细地描述:

[0026]

结合图1,本发明提供了用于船用低压双燃料发动机处理逃逸甲烷排放的后处理系统。该混合内置式等离子体催化体系结构符合我国一、二阶段排放标准的甲烷排放规定,也可用于满足未来天然气双燃料发动机的温室气体排放规定。主要包括船用低压双燃料发动机1、废气接收器2、涡轮增压器3、涡轮旁通阀4、混合非热等离子体催化系统5、混合非热等离子体催化反应器旁通阀6、混合反应器入口阀7、混合反应器出口阀8、排气温度传感器9、等离子供应电源10、调压器11、数字示波器12、电子控制单元13、计算机14、无源电压探头15、高压电极(外部电极)16、接地电极(内部电极)17、内管18、氧化催化剂19、外管20、非热等离子体放电区域21、放电间隙22、排气入口23、排气出口24。

[0027]

如图1所示,当双燃料发动机以气体模式运行时,旁通阀6将关闭,混合反应器5的进气门7将打开,以允许废气进入混合反应器5。同时,电子控制单元13将打开等离子供应电源10和稳压器11。此外,还将打开数字示波器12和计算机14来计算ddbd反应器的电特性。

[0028]

如图1所示,在船用低压双燃料发动机1燃烧后形成的废气首先进入废气接收器2。离开涡轮增压器3后,排气的背压和流量将下降。在进入混合非热等离子体催化系统5之前,废气温度传感器9将测量废气温度并将信号发送到电子控制单元13,该电子控制单元将依次调整电压,等离子体供应电源10和电压调节器11的电流和频率,以在ddbd放电区内产生适量的等离子体,以氧化甲烷,废气中的其他碳氢化合物。

[0029]

如图1所示,废气通过入口23进入混合内置式等离子体催化系统5后,废气中的甲烷和其他污染物将直接与高能电子和反应性物质如游离态接触在等离子体放电区内产生的自由基。甲烷的氧化反应生成一氧化碳,二氧化碳和水并将co氧化为co2,吸附在氧化催化剂表面19,这为甲烷在低排气温度下的活化提供了互补和协同的结果。

[0030]

如图1所示,处理后的废气将通过出口24离开混合内置式等离子体催化系统5,并排放到大气中。

[0031]

如图1所示,当双燃料发动机以柴油模式运行时,电子控制单元13将关闭等离子供应电源10和调压器11,而入口处的蝶阀7、8将混合等离子体催化反应器5和旁路阀6的进口和出口隔离并协助废气绕过混合反应器5。

[0032]

本发明是将催化氧化剂安装在ddbd反应器内,以激活甲烷的低温氧化。等离子体放电区内存在各种电子碰撞(弹性,非弹性等),其主要目的是产生自由基。这些自由基随后

可以重组并经历各种其他自由基反应。主要存在两种反应性质,电子碰撞反应和一般反应。而且,这两个反应有两个阶段,其中第一个反应产生自由基,第二个反应消耗自由基。在等离子体区内产生的高能电子与甲烷和其他气体分子发生碰撞,从而导致形成不同种类的反应物,例如各种自由基。这种反应在通常的温度条件下很难发生。这些反应在催化剂表面附近发生,从而提高了甲烷转化效率,并提高了副产物的氧化程度,例如将co氧化为co2,并由于催化剂的表面反应而降低了等离子体功率。

[0033]

由于电子撞击解离碰撞,反应开始时主要发生的是甲基自由基(ch3)的生成ch4+e

→

ch3*+h*+e

[0034]

高能电子可以同时产生额外的自由基,如亚甲基(ch2)、甲氧基(ch)、碳(c)、氢(h*)、氧(o*)、羟基(oh*)等,反应如下:

[0035]

ch4+e

→

ch2*+2h*+e

[0036]

ch4+e

→

ch2*+h2+e

[0037]

ch4+e

→

ch*+h*+h2+e

[0038]

ch4+e

→

c+h2+h2+e

[0039]

o2+e

→

o*+o*+e

[0040]

ch4+o*

→

ch3*+oh*

[0041]

在此之后,反应物种继续与甲烷反应,在第二阶段产生一氧化碳、二氧化碳和水,如下所列反应:

[0042]

ch4+oh*

→

ch3*+h2o

[0043]

ch4+3o*

→

co+2h2o

[0044]

ch4+o*

→

co+2h2

[0045]

co+o*

→

co2

[0046]

2h*+o*

→

2h2o

[0047]

co+1/2o2

→

co2

[0048]

上述反应均发生在催化剂表面的活性位点,提高了整体的甲烷去除效率,提高了一氧化碳氧化为二氧化碳的效率。

[0049]

本系统使用数字示波器测量等离子体反应器内部的电压,电流和功率波形信号,并且使用无源电压探头测量电抗器内部的频率和电压。此外,利用电流法得到电流,利用电荷法得到输运电荷,这对利用计算机对实测数据进行分析得出lissajous图形是非常重要的。lissajous图形有助于计算等离子体ddbd反应器内部每个循环的放电功率,因此可以通过将放电功率除以废气流量来获得ddbd反应器的能量密度或比输入能量(sie)。

[0050]

本系统的电子控制单元根据来自废气温度传感器和排气速度信号,调节等离子供应电源、电压调节器的电压、电流和频率,以在放电区内产生适量的等离子,降低能源消耗。

[0051]

针对船用低压双燃料发动机未燃甲烷(逃逸甲烷)排放处理问题,本发明在控制和氧化逃逸甲烷排放方面非常高效,可以满足中国第一阶段和第二阶段排放标准的甲烷排放限制。此外,该系统可以同时氧化废气中的其他碳氢化合物,一氧化碳和挥发性有机化合物。与传统方法相比,本发明在内置式等离子体内催化剂系统中使用混合非热等离子体双介质阻挡放电反应器(ddbd)与催化氧化剂相结合,从而可以确保甲烷在60℃下发生催化氧化反应。本系统将等离子体反应区域和催化区域隔离开来,这种独特的设计可以克服在低

排气温度下碳分解引起的催化剂失活问题。而且,由于等离子体催化剂的表面反应,内置式等离子体催化系统减少了能量消耗,这样本套系统可以使用更低的能量来处理逃逸甲烷。此外,与后等离子催化剂系统相比,内置式等离子内催化剂系统减少了安装它所需的空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1