一种自修复的航空发动机点火电嘴装置的制作方法

[0001]

本发明属于航空发动机点火领域,具体地说,涉及一种自修复的航空发动机点火电嘴装置。

背景技术:

[0002]

航空发动机点火电嘴一般装配在发动机燃烧室附近,电嘴的发火端在发动机燃烧室内,属于热端部件。点火电嘴的功能是将传输过来的电能转换为电火花,以点燃发动机燃烧室内的油气混合物。

[0003]

电嘴通过电极之间放电产生火花来实现功能,电极放电会对电极产生电腐蚀。电嘴放电发火的电腐蚀导致电嘴电极之间的发火间隙增大,电极之间的发火间隙增大导致击穿电极所需的电压上升,即电嘴的最小放电发火电压上升。当电嘴电极腐蚀到一定程度,电嘴的最小放电发火电压上升到大于传输至电嘴上的电压时,点火电嘴失效不发火。

[0004]

传统的航空发动机点火电嘴,不能自动对电极进行补充修复。其中电嘴电极异常腐蚀导致电嘴失效不发火,是目前飞机维修中的典型故障之一,该故障直接影响着发动机点火的可靠性、成功率,进而影响着航空发动机和飞机的完备率、出勤率以及任务执行的成功率。另外,由于点火电嘴正常工作时也会对电极造成电腐蚀损耗,而电嘴是热端部件,高温又会加速电嘴电极的腐蚀,所以电嘴的寿命相对较短,一般都不能达到与发动机同寿。传统的航空发动机点火电嘴难以满足发动机全寿命要求,需要在发动机的寿命周期内对电嘴进行更换。航空发动机点火电嘴的频繁更换,造成了极大的资源浪费,增加了航空发动机的维护、维修成本和时间,进而增加了飞机的维护、维修成本和时间。

技术实现要素:

[0005]

本发明针对现有技术的上述缺点,提出了一种自修复的航空发动机点火电嘴装置,通过设置弹簧,实现对腐蚀后的中心电极的自动补偿,降低甚至避免出现电嘴电极异常腐蚀导致电嘴不发火的故障。可以提高点火电嘴装配发动机工作的可靠性,进而提升航空发动机和飞机的完备率、出勤率以及任务执行的成功率。

[0006]

本发明具体实现内容如下:本发明提出了一种自修复的航空发动机点火电嘴装置,与电缆接线连接,包括前后一体连接的第二外壳和第一外壳,所述第二外壳和第一外壳共同组成一个内腔;所述内腔中设置第二绝缘壳体、中心电极、第一弹簧、密封连接件、第二弹簧、侧电极;所述密封连接件设置在第一外壳内,中心电极后端通过第一弹簧与密封连接件的前端连接,所述侧电极通过第二弹簧安装在第二外壳中,中心电极前端从第一外壳中穿入到侧电极中心;所述中心电极和第一弹簧设置在第二绝缘壳体内,与侧电极和第一外壳之间绝缘。

[0007]

为了更好地实现本发明,进一步地,所述第二绝缘壳体为瓶形圆筒结构,包括位于前段的细孔绝缘筒体和位于后段的粗孔绝缘筒体;所述密封连接件的前端与粗口绝缘筒体的后端密封精密对接连接;密封连接件的后端

与电缆接线连接,密封连接件的输出前端部位于第二绝缘壳体的粗孔绝缘筒体中;所述中心电极为圆杆结构,且中心电极圆杆结构的后端在第二绝缘壳体的粗孔绝缘筒体中,而中心电极圆杆结构前端从第二绝缘壳体的粗孔绝缘筒体中伸入到细孔绝缘筒体中;所述第一弹簧设置在第二绝缘壳体的粗孔绝缘筒体中,且第一弹簧的两端分别与中心电极的后端及密封连接件的输出前端部连接,且第一弹簧处于受压状态,并保证中心电极有一部分杆体位于第二绝缘壳体的粗孔绝缘筒体中;所述第二弹簧套接在第二绝缘壳体的细孔绝缘筒体外,且第二弹簧靠近第二绝缘壳体的粗孔绝缘筒体的一端位置固定,所述侧电极套接在在第二绝缘壳体的细孔绝缘筒体外,且靠近第二绝缘壳体的粗孔绝缘筒体的一端与第二弹簧远离第二绝缘壳体的粗孔绝缘筒体的一端连接,且所述第二弹簧处于受压状态。

[0008]

为了更好地实现本发明,进一步地,所述第一外壳同样为瓶形圆筒结构,包括位于后段的粗孔壳筒体和位于前段的细孔壳筒体,所述粗孔壳筒体密封套装在所述粗孔绝缘筒体和密封连接件外,所述细孔壳筒体密封套装在所述细孔绝缘筒体连接粗孔绝缘筒体的一段外;所述第二弹簧靠近第二绝缘壳体的粗孔绝缘筒体的一端与细孔壳筒体的前端面连接。

[0009]

为了更好地实现本发明,进一步地,还包括第三绝缘壳体,所述第三绝缘壳体套接在所述第二弹簧和侧电极外,且与所述细孔壳筒体前端密封连接。

[0010]

为了更好地实现本发明,进一步地,所述第二外壳套接在所述第三绝缘壳体外侧,且与所述第一外壳密封连接。

[0011]

为了更好地实现本发明,进一步地,所述第二外壳与所述第一外壳通过圆周熔焊密封连接。

[0012]

为了更好地实现本发明,进一步地,所述中心电极、第一弹簧、第一外壳、第二弹簧、侧电极、第二外壳为耐高温、高强度的金属合金材料;所述第二绝缘壳体、第三绝缘壳体为耐高温的高强度结构陶瓷材料。

[0013]

为了更好地实现本发明,进一步地,所述密封连接件包括第一衬套、接触头、第一绝缘壳体、第二衬套;所述第一绝缘壳体与所述第二绝缘壳体密封连接,所述第二衬套安装在第一绝缘壳体的后端面上,且通过圆周熔焊将第二衬套、第一绝缘壳体与第一外壳后段内侧密封固定连接;所述接触头为横杆结构,所述接触头横杆结构的后端安装在所述第一绝缘壳体内部,所述接触头的前端从第一绝缘壳体内伸出到所述第二绝缘壳体内,且在接触头穿过第一绝缘壳体的部分侧面套接第一衬套,所述接触头露出第一衬套的部分与第一弹簧连接;所述接触头位于第一绝缘壳体内的头部与电缆接线连接;所述接触头为耐高温的可导电材料。

[0014]

为了更好地实现本发明,进一步地,所述接触头为“t”字形结构,所述接触头“t”字形结构的横梁端头为位于所述第一绝缘壳体内的一端,即接触头的后端,且接触头的后端即“t”字形结构的横梁端头与第一绝缘壳体内部空间前端形成防止接触头完全穿过第一绝缘壳体进入第二绝缘壳体中的限位结构。

[0015]

为了更好地实现本发明,进一步地,所述中心电极为圆杆结构,且位于第二绝缘壳体粗孔绝缘筒体中的一端端头的圆杆直径比中心电极其他杆体部分的直径大,第二绝缘壳体的粗孔绝缘筒体和细孔绝缘筒体连接处又向内凸起结构,与中心电极位于第二绝缘壳体粗孔绝缘筒体中的一端端头形成限位结构。

[0016]

本发明与现有技术相比,具有以下优点及有益效果:不需要拆卸安装维护,通过弹簧就可以实现中心电极及侧电极腐蚀后的自动补给修复,极大增加电嘴的使用寿命,使电嘴能满足发动机全寿命周期要求。在发动机的全寿命周期内不用更换电嘴,可以有效的节约航空发动机和飞机的维护、维修成本和时间,提高航空发动机和飞机的维护、维修效率。

附图说明

[0017]

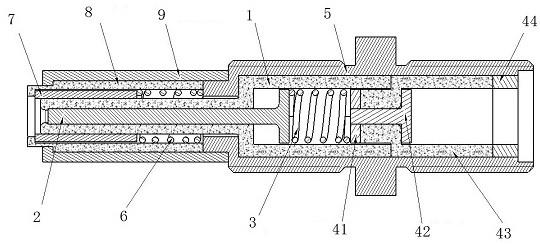

图1为本发明装置剖面示意图;图2为本发明第二绝缘壳体、中心电极、第一弹簧、密封连接件安装剖面示意图;图3为本发明密封连接件的剖面示意图。

[0018]

其中:1、第二绝缘壳体,2、中心电极,3、第一弹簧,4、密封连接件,41、第一衬套,42、接触头,43、第一绝缘壳体,44、第二衬套,5、第一外壳,6、第二弹簧,7、侧电极,8、第三绝缘壳体,9、第二外壳。

具体实施方式

[0019]

为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0021]

实施例1:一种自修复的航空发动机点火电嘴装置,与电缆接线连接,如图1、图2、图3所示,所述装置包括第二绝缘壳体1、中心电极2、第一弹簧3、密封连接件4;所述第二绝缘壳体1为瓶形圆筒结构,包括位于前段的细孔绝缘筒体和位于后段的粗孔绝缘筒体;所述密封连接件4的前端与粗口绝缘筒体的后端密封精密对接连接;密封连接件4的后端与电缆接线连接,密封连接件4的输出前端部位于第二绝缘壳体1的粗孔绝缘筒体中;所述中心电极2为圆杆结构,且中心电极2圆杆结构的后端在第二绝缘壳体1的粗孔绝缘筒体中,而中心电极2圆杆结构前端从第二绝缘壳体1的粗孔绝缘筒体中伸入到细孔绝缘筒体中;

所述第一弹簧3设置在第二绝缘壳体1的粗孔绝缘筒体中,且第一弹簧3的两端分别与中心电极2的后端及密封连接件4的输出前端部连接,且第一弹簧3处于受压状态,并保证中心电极2有一部分杆体位于第二绝缘壳体1的粗孔绝缘筒体中。

[0022]

为了更好地实现本发明,进一步地,还包括第二弹簧6、侧电极7;所述第二弹簧6套接在第二绝缘壳体1的细孔绝缘筒体外,且第二弹簧6靠近第二绝缘壳体1的粗孔绝缘筒体的一端位置固定,所述侧电极7套接在在第二绝缘壳体1的细孔绝缘筒体外,且靠近第二绝缘壳体1的粗孔绝缘筒体的一端与第二弹簧6远离第二绝缘壳体1的粗孔绝缘筒体的一端连接,且所述第二弹簧6处于受压状态。

[0023]

工作原理:通过第一弹簧3和第二弹簧6实现对中心电极2和侧电极7进行腐蚀后的自动补充修复。

[0024]

实施例2:本实施例在上述实施例1的基础上,为了更好地实现本发明,进一步地,如图1、图2、图3所示,还包括第一外壳5,所述第一外壳5同样为瓶形圆筒结构,包括位于后段的粗孔壳筒体和位于前段的细孔壳筒体,所述粗孔壳筒体密封套装在所述粗孔绝缘筒体和密封连接件4外,所述细孔壳筒体密封套装在所述细孔绝缘筒体连接粗孔绝缘筒体的一段外;所述第二弹簧6靠近第二绝缘壳体1的粗孔绝缘筒体的一端与细孔壳筒体的前端面连接。

[0025]

为了更好地实现本发明,进一步地,还包括第三绝缘壳体8,所述第三绝缘壳体8套接在所述第二弹簧6和侧电极7外,且与所述细孔壳筒体前端密封连接。

[0026]

为了更好地实现本发明,进一步地,还包括第二外壳9,所述第二外壳9套接在所述第三绝缘壳体8外侧,且与所述第一外壳5密封连接。

[0027]

为了更好地实现本发明,进一步地,所述第二外壳9与所述第一外壳5通过圆周熔焊密封连接。

[0028]

工作原理:所述第三绝缘壳体8前端同样设置限位结构对侧电极7进行限位。

[0029]

本实施例的其他部分与上述实施例1相同,故不再赘述。

[0030]

实施例3:本实施例在上述实施例1-2任一项的基础上,为了更好地实现本发明,如图1、图2、图3所示,进一步地,所述中心电极2、第一弹簧3、第一外壳5、第二弹簧6、侧电极7、第二外壳9为耐高温、高强度的金属合金材料;所述第二绝缘壳体1、第三绝缘壳体8为耐高温的高强度结构陶瓷材料。

[0031]

本实施例的其他部分与上述实施例1-2任一项相同,故不再赘述。

[0032]

实施例4:本实施例在上述实施例1-3任一项的基础上,为了更好地实现本发明,进一步地,如图1、图2、图3所示,所述密封连接件4包括第一衬套41、接触头42、第一绝缘壳体43、第二衬套44;所述第一绝缘壳体43与所述第二绝缘壳体1密封连接,所述第二衬套44安装在第一绝缘壳体43的后端面上,且通过圆周熔焊将第二衬套44、第一绝缘壳体43与第一外壳5后段内侧密封固定连接;所述接触头42横杆结构,所述接触头42的后端安装在所述第一绝缘壳体43内部,所述接触头42的前端从第一绝缘壳体43内伸出到所述第二绝缘壳体1内,且在接触头42穿过第

一绝缘壳体43的部分侧面套接第一衬套41,所述接触头42露出第一衬套42的部分与第一弹簧3连接;所述接触头42位于第一绝缘壳体43内的头部与电缆接线连接;所述接触头42为耐高温的可导电材料。

[0033]

工作原理:通过密封连接件4实现电嘴内部密封,防止发动机燃烧室内的燃气从电嘴发火端通过电嘴内部泄露出去,造成发动机安全隐患。其中第一衬套41和第一绝缘壳体43结合处采用陶瓷金属化进行密封,接触头42和第一衬套41通过圆周熔焊密封。第二衬套44和第一绝缘壳体43结合处采用陶瓷金属化进行密封,第二衬套44再和固装壳体1圆周熔焊密封。密封连接件4中的接触头42是正极回路结构的一部分,实现和外部电缆接线的正极的电接通。

[0034]

本实施例的其他部分与上述实施例1-3任一项相同,故不再赘述。

[0035]

实施例5:本实施例在上述实施例1-4任一项的基础上,为了更好地实现本发明,进一步地,如图1、图2、图3所示,所述接触头42为“t”字形结构,所述接触头42“t”字形结构的横梁端头为位于所述第一绝缘壳体43内的一端,即接触头42的后端,且接触头42的后端即“t”字形结构的横梁端头与第一绝缘壳体43内部空间前端形成防止接触头完全穿过第一绝缘壳体43进入第二绝缘壳体1中的限位结构。

[0036]

为了更好地实现本发明,进一步地,所述中心电极2为圆杆结构,且位于第二绝缘壳体1粗孔绝缘筒体中的一端端头的圆杆直径比中心电极2其他杆体部分的直径大,第二绝缘壳体1的粗孔绝缘筒体和细孔绝缘筒体连接处又向内凸起结构,与中心电极2位于第二绝缘壳体1粗孔绝缘筒体中的一端端头形成限位结构。

[0037]

本实施例的其他部分与上述实施例1-4任一项相同,故不再赘述。

[0038]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1