带有D形微群气膜冷却孔的涡轮叶片端壁结构及其方法和燃气涡轮与流程

带有d形微群气膜冷却孔的涡轮叶片端壁结构及其方法和燃气涡轮

技术领域

1.本发明涉及燃气轮机涡轮叶片冷却技术,具体涉及一种带有d形微群气膜冷却孔的涡轮叶片端壁结构及其制备方法和燃气涡轮。

背景技术:

2.现代燃气涡轮高功率、高效率和长运行寿命的要求使其进口温度不断攀升同时燃烧室的改进设计使燃气温度在涡轮进口分布更均匀以降低中心温度,这都使燃气涡轮叶片端壁表面热负荷明显增大。为了对高温涡轮叶片端壁进行有效的保护,除了耐高温材料的发展以外,必须对其采取高效的冷却措施。气膜冷却一方面可以对涡轮叶片端壁表面进行冷却,另一方面可以隔绝高温燃气,在众多的冷却技术当中,气膜冷却占有极其重要的地位。气膜冷却技术虽然已经快速发展了几十年,但是随着涡轮前燃气温度的快速提高以及研究手段不断发展,气膜冷却技术的相关研究仍处于蓬勃发展的阶段。

3.在涡轮叶片端壁流动结构上,相邻叶栅的马蹄涡在压力面和吸力面侧的左右分支在吸力面侧下游相互作用,马蹄涡压力面侧分支卷吸部分低动量主流从而产生通道涡。叶栅通道内边界层速度分布和叶片上速度滞止迫使气流流向端壁产生卷吸作用产生前缘马蹄涡的两个分支。此外,叶栅通道中主流的流动方向偏转在叶栅通道中间产生较大的横向压力梯度从而影响马蹄涡左右分支的移动方向和通道内近端壁区域的气流方向。在这一横向压力梯度的作用下,压力面上气流朝下运动而吸力面上气流朝上运动,这样使得目前涡轮叶片端壁区域的气膜冷却大多偏向于吸力面侧,而近压力面区域的冷却有所不足。

4.传统圆柱形气膜冷却孔是气膜冷却的基础孔型,相对于没有气膜冷却的情况,传统圆柱形气膜冷却孔的应用显著提高了涡轮叶片端壁的冷却效果。但是在大吹风比工况下,圆柱形气膜冷却孔产生的射流的法向动量比较集中,易于穿透主流使得气膜脱离壁面;虽然在小吹风比下这个问题有所改善,但由于圆柱孔射流的展向覆盖范围有限,冷气的有效利用率仍然较低。近些年来,研究学者们大多是通过改进孔型结构来提高气膜在壁面的覆盖效果。但是复杂的异形气膜孔从加工难度、应用成熟度、端壁结构强度等因素却大多不如圆柱形气膜冷却孔,如分叉孔、姊妹孔、交叉双孔、簸箕形孔等在一定程度上减弱了涡轮叶片强度,收缩缝形孔、腰形缝孔、月牙形孔的加工难度很大,从加工工艺的成熟度上考虑是无法实际应用的。

技术实现要素:

5.本发明提供了一种带有d形微群气膜冷却孔的涡轮叶片端壁结构,解决了现有技术中涡轮叶片端壁的近压力面区域冷却不足,以及异形气膜冷却孔在涡轮叶片端壁冷却结构的应用设计阶段中对端壁结构强度的考虑不足,以及加工工艺困难的问题,同时有效解决圆柱形气膜冷却孔冷却效果较差的问题。

6.实现本发明上述目的所采用的技术方案为:一种带有d形微群气膜冷却孔的涡轮

叶片端壁结构,其特征为:所述d形微群气膜冷却孔位于涡轮叶片端壁的近压力面区域,所述d形微群气膜冷却孔是由多排d形的微气膜冷却孔组成,每排d形的微气膜冷却孔包括多个d形的微气膜冷却孔。

7.优选为:所述d形微气膜冷却孔是由微孔圆柱段和微孔扩张段组成。

8.优选为:所述d形微气膜孔的流向沿轴线z轴方向,与气膜孔流向垂直的气膜孔截面为x

‑

y平面。

9.优选为:所述微孔圆柱段具有流向(z方向)长度l1,所述微孔圆柱段的x

‑

y截面的为直径d1的圆形截面,所述微孔扩张段具有流向(z方向)长度l2,所述微孔扩张段由x

‑

y截面直径为d1的圆形截面入口扩张为x

‑

y截面直径为d2的圆形截面出口,在出口直径为d2的圆形截面上,从同心圆直径d1的边缘,沿流向(z方向)向下切除扩张段,形成微孔扩张段的d形截面出口。

10.优选为:所述微孔扩张段的入口通过直径为d1的圆形截面与微孔圆柱段相连接,所述微孔扩张段的扩张方向为d形截面的圆弧方向,其扩张方向与主流流动流向一致。

11.优选为:所述d形微气膜冷却孔开设于涡轮叶片端壁上,所述d形微气膜冷却孔流向(z方向)与涡轮叶片端壁平面有一流向倾角为α,所述流向倾角α为锐角。所述微孔圆柱段其中d形截面的圆弧段靠近涡轮叶片端壁平面,d形截面的平面段远离涡轮叶片端壁平面,气膜孔流向(z方向)总长度l等于涡轮叶片端壁壁面厚度除以sinα。

12.优选为:所述d形微群气膜冷却孔是由多排d形的微气膜冷却孔组成,每排d形的微气膜冷却孔包括多个d形的微气膜冷却孔。

13.优选为:所述多排d形的微气膜冷却孔之间交叉排列或是顺排排列,沿展向(叶片栅距方向)相邻两个微气膜冷却孔的孔间距为s,沿流向(主流流动方向)相邻两排微气膜冷却孔的孔间距为p,沿展向(叶片栅距方向)相邻两排微气膜冷却孔的孔间距为s1。

14.此外,本发明还公开一种带有d形微群气膜冷却孔的涡轮叶片端壁结构的制备方法及其燃料涡轮。

15.有益效果本发明提出了一种带有d形微群气膜冷却孔的涡轮叶片端壁结构,d形的微气膜冷却孔是在圆柱形气膜冷却孔的基础上进行流向与展向的平滑扩张而成,采用微气膜冷却孔一方面可以避免常规大尺寸气膜冷却孔对端壁结构强度的削弱,另一方面可以通过多排d形的微气膜冷却孔带来更加均匀的气膜覆盖效果,避免常规的大尺寸气膜冷却孔的小范围气膜覆盖效果。由于涡轮叶片端壁附近的流动影响,端壁的近压力面区域采用本发明的d形微群气膜冷却孔可以实现更佳更为均匀的冷却效果。除此之外,由于气膜冷却孔结构较为平滑与简单,d形微群气膜冷却孔的涡轮叶片端壁结构具有冷却效果好,加工简单等优点。

16.附图说明图1:本发明提出的d形的微气膜冷却孔的轴测图;图2:本发明提出的d形的微气膜冷却孔的主视图(x

‑

z截面);图3:本发明提出的d形的微气膜冷却孔的俯视图(x

‑

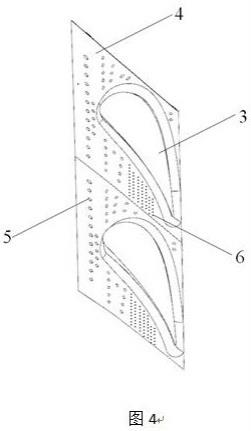

y截面);图4:本发明提出的d形的微气膜冷却孔在涡轮叶片上端壁结构位置示意图;图5:本发明提出的d形的微气膜冷却孔在涡轮叶片下端壁结构位置示意图;图6:多排d形的微气膜冷却孔的位置布局。

17.图7:本发明提供的倾角为30

°

和60

°

的d形微群气膜冷却孔与倾角为30

°

的基础圆柱孔型的横向平均冷却效率对比图。

18.图中:1.微孔圆柱段,2.微孔扩张段,3.涡轮叶片,4.涡轮叶片上端壁,5.端壁上的常规气膜冷却孔,6.近压力面侧的d形微群气膜冷却孔,7.涡轮叶片下端壁。

19.具体实施方式:本专利给出了d形微群气膜冷却孔在涡轮叶片端壁结构上的具体实施案例。具体实施方式如下:参阅图1

‑

图6,对d形微群气膜冷却孔结构及其在涡轮叶片端壁结构上应用布置位置进行详细介绍。

20.实施例一:如图4所示,本实施例是带有d形微群气膜冷却孔结构的某型涡轮工作叶片上端壁结构4,其包含端壁上的常规气膜冷却孔5和近压力面侧的d形微群气膜冷却孔6。d形的微气膜冷却孔是由微孔圆柱段1和微孔扩张段2组成,采用微气膜冷却孔一方面可以避免常规大尺寸气膜冷却孔对端壁结构强度的削弱,另一方面可以通过多排d形的微气膜冷却孔带来更加均匀的气膜覆盖效果,避免常规的大尺寸气膜冷却孔的小范围气膜覆盖效果。气膜孔流向(z方向)总长度l=1mm等于涡轮叶片端壁壁面厚度除以sinα,其中微孔圆柱段的具有流向(z方向)倾角α=30

°

,即端壁壁面厚度为0.5mm。流向(z方向)长度l1=0.5mm,微孔圆柱段的x

‑

y截面的圆形直径为d1=0.1mm,微孔扩张段由入口x

‑

y截面圆形直径为d1=0.1mm扩张为入口x

‑

y截面圆形直径为d2=0.15mm并切除扩张段的与主流流向相反的扩张部分而成,微孔扩张段的入口通过直径为d1=0.1mm的圆形截面与微孔圆柱段相连接,微孔扩张段的流向(z方向)长度l2=0.5mm,微孔扩张段的出口为d形截面,其扩张方向与主流流动流向一致。由于气膜冷却孔结构较为平滑与简单,d形微群气膜冷却孔的涡轮叶片端壁结构具有冷却效果好,加工简单等优点。

21.沿展向(叶片栅距方向)相邻两个微气膜冷却孔的孔间距s=0.4mm,沿流向(主流流动方向)相邻两排微气膜冷却孔的孔间距p=0.6mm,沿展向(叶片栅距方向)相邻两排微气膜冷却孔的孔间距s1=0.3mm,即该实施例中的多排d形的微气膜冷却孔之间为交叉排列。

22.实施例二:如图5所示,本实施例是带有d形微群气膜冷却孔结构的某型涡轮工作叶片下端壁结构7,其包含端壁上的常规气膜冷却孔5和近压力面侧的d形微群气膜冷却孔6。其特征在于:d形的微气膜冷却孔是由微孔圆柱段1和微孔扩张段2组成,气膜孔流向(z方向)总长度l=1.2mm等于涡轮叶片端壁壁面厚度除以sinα,其中微孔圆柱段的具有流向(z方向)倾角α=60

°

,即端壁壁面厚度为1.039mm。流向(z方向)长度l1=0.5mm,微孔圆柱段的x

‑

y截面的圆形直径为d1=0.12mm,微孔扩张段由入口x

‑

y截面圆形直径为d1=0.12mm扩张为入口x

‑

y截面圆形直径为d2=0.23mm并切除扩张段的与主流流向相反的扩张部分而成,微孔扩张段的入口通过直径为d1=0.12mm的圆形截面与微孔圆柱段相连接,微孔扩张段的流向(z方向)长度l2=0.5mm,微孔扩张段的出口为d形截面,其扩张方向与主流流动流向一致。

23.沿展向(叶片栅距方向)相邻两个微气膜冷却孔的孔间距s=0.4mm,沿流向(主流流动方向)相邻两排微气膜冷却孔的孔间距p=0.6mm,沿展向(叶片栅距方向)相邻两排微气膜冷却孔的孔间距s1=0mm,即该实施例中的多排d形的微气膜冷却孔之间为顺排排列。

24.图7给出了一个该叶片模型上的冷却效果对比实例,以展示本发明气膜冷却孔的高效冷却效果。对比的孔型分别为倾角30

°

的基础圆柱孔、倾角为30

°

和60

°

的d形微群气膜冷却孔。所用的叶片模型沿展向(叶高方向)相邻两个微气膜冷却孔的孔间距s=0.4mm,吹风比均为m=1.5,主流速度为30m/s,冷气与主流的密度比为1.6,其中基础圆柱孔直径为0.1mm,从图中结果不难看出,两种倾角不同的d形微群气膜冷却孔的平均冷却效果相差不多,而它们的冷却效果都显著高于倾角30

°

的基础圆柱孔,说明本发明气膜冷却孔具有非常好的冷却性能。

25.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述 的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各 种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1