一种汽轮机隔板检修支撑装置的制作方法

1.本发明属于机械设备检修技术领域,具体涉及一种汽轮机隔板检修支撑装置。

背景技术:

2.汽轮机也称蒸汽透平发动机,是一种旋转式蒸汽动力装置,高温高压蒸汽穿过固定喷嘴成为加速的气流后喷射到叶片上,使装有叶片的转子旋转,同时对外做功。汽轮机应用广泛,是现代火力发电站、核能发电站、生物质能发电等主要设备。

3.某型汽轮机,单轴四缸六排汽再热凝汽式、出力1,127,000kw(增容前)/1176000kw(增容后)、转速1500转/分钟、频率50hz,配备正反10级的三根低压转子和一根高压转子,1#低压转子单重164t,2#低压转子单重179t,3#低压转子单重182t,高压转子单重75t。低压转子末级叶片直径5550mm,高压转子末级叶片直径2242.6mm。

4.该型汽轮机起动性能好、有效率高、操作简单、运行安全等优点,因而广泛的应用于火力发电、核能发电、生物质能发电能行业,并拥有着良好的运行业绩。

5.隔板是汽轮机通流中完成能量转变的最基本的工作单元的关键部件,由静叶片、外环和内环组成。核电机组汽轮机低压缸由于蒸汽参数较低、容积流量大等基本特性,导致隔板套尺寸大、质量重。以该型汽轮机为例,其低压蒸汽室上半重约15吨,尺寸约为1388*4858*2429mm,低压末级隔板上半重约10.2吨,尺寸约为360*5024*2512mm,因此在检修吊装时存在较大工业安全风险、平躺放置时占用较多检修空间。1

‑

5级隔板为组合为一个部件,其水平中分面为平面;6、7级隔板组合为一个部件,其水平中分面由高、低两个平面构成;8级、9级、10级隔板各自单独为一个部件,其水平中分面各由高、低两个平面构成。各级隔板内圈沿圆周方向开有槽道,汽封块由中分面处滑入槽道安装在其中。汽封块为圆弧段状,一圈汽封由若干汽封块组成。

技术实现要素:

6.本发明的目的在于,针对核电机组汽轮机隔板套尺寸大、质量重,在检修吊装时存在较大工业安全风险、平躺放置时占用较多检修空间等问题而提供一种汽轮机隔板检修支撑装置。

7.本发明采用的技术方案:

8.一种汽轮机隔板检修支撑装置,包括低压1

‑

7级上隔板支撑装置,6、7级上隔板放置在左侧空挡内,1至5级上隔板放置在右侧空挡内;低压8

‑

10级上隔板支撑装置,9级上隔板放置在左侧空挡内,8级上隔板放置在中间空挡内,10级上隔板放置在右侧空挡内;低压1

‑

7级下隔板支撑装置,6、7级下隔板放置在左侧空挡内,1至5级下隔板放置在右侧空挡内;低压8

‑

10级下隔板支撑装置,9级下隔板放置在左侧空挡内,8级下隔板放置在中间空挡内,10级下隔板放置在右侧空挡内。

9.所述低压1

‑

7级上隔板支撑装置、低压8

‑

10级上隔板支撑装置、低压1

‑

7级下隔板支撑装置、低压8

‑

10级下隔板支撑装置均包括竖板、固定螺钉、加强肋板、方管、pp板、不锈

钢花纹板、吊耳孔、角铁、支撑板。

10.所述方管、角铁通过焊接构成底部基础框架,不锈钢花纹板通过焊接固定在底部基础框架上表面,竖板、加强肋板、支撑板通过焊接与基础框架连接,组成支撑部分;竖板上加工有螺纹通孔,固定螺钉安装在竖板上的螺纹通孔中,pp板粘贴在支撑板顶面,方管上加工有吊耳孔。

11.所述相邻竖板的间距略大于对应隔板部件轴向厚度,竖板高度大于下隔板重心高度。

12.所述支撑板用于支撑隔板部件,其中,1

‑

5级隔板部件放置位置支撑面为平面;6、7级隔板部件放置位置支撑面高低错落,高度差与隔板中分面高、低平面高度差相等。

13.隔板放置后中分面与支撑板接触面积大于90%。

14.设置允许一人通过的间隙,上隔板中分面最小离地间隙大于汽封块最大弧长。

15.与现有技术相比,本发明的有益效果在于:

16.1、该隔板检修支撑装置结构简单、操作简单、维护方便;

17.2、该隔板检修支撑装置采用高强度钢焊接,强度高,无变形风险,安全性能优越;

18.3、该隔板检修支撑装置使用时,上半隔板套吊出后无需翻身即可直接放置在隔板架上,提高了吊装效率,降低了吊装风险;

19.4、该隔板检修支撑装置任意位置摆放有隔板套时都可以保证隔板架稳定,不会发生偏斜或倾倒;

20.5、该隔板检修支撑装置有足够的空间进行汽封块拆装及隔板套表面清理、打磨与检查,具有良好的人机交互性能,提高了检修效率;

21.6、该隔板检修支撑装置与地面的接触面积大,保证其在满载后仍然满足汽轮机平台的承载要求,同时避免对汽轮机平台的地面造成损伤;

22.7、该隔板检修支撑装置结构紧凑,在保证足够的强度和安全裕度的情况下,体积及占地面积小。

附图说明

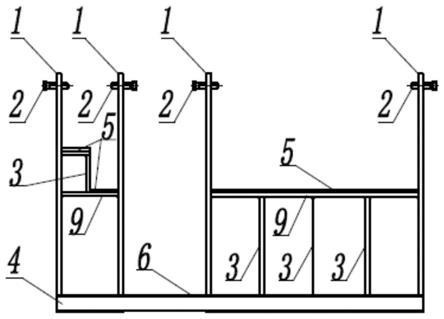

23.图1是低压1

‑

7级上隔板支撑装置正视图

24.图2是低压1

‑

7级上隔板支撑装置俯视图

25.图3是低压8

‑

10级上隔板支撑装置正视图

26.图4是低压8

‑

10级上隔板支撑装置俯视图

27.图5是低压1

‑

7级下隔板支撑装置正视图

28.图6是低压1

‑

7级下隔板支撑装置俯视图

29.图7是低压8

‑

10级下隔板支撑装置正视图

30.图8是低压8

‑

10级下隔板支撑装置俯视图

31.图9是低压8

‑

10级下隔板支撑装置b向剖面图

32.其中:1

‑

竖板;2

‑

固定螺钉;3

‑

加强肋板;4

‑

方管;5

‑

pp板;6

‑

不锈钢花纹板;7

‑

吊耳孔;8

‑

角铁;9

‑

支撑板。

具体实施方式

33.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图对本发明提供的一种汽轮机隔板检修支撑装置进行详细描述。

34.本发明提供了一种汽轮机隔板检修支撑装置,包括如图1和如2所示的低压1

‑

7级上隔板支撑装置,6、7级上隔板放置在左侧空挡内,1至5级上隔板放置在右侧空挡内;如图3和图4所示的低压8

‑

10级上隔板支撑装置,9级上隔板放置在左侧空挡内,8级上隔板放置在中间空挡内,10级上隔板放置在右侧空挡内;如图5和图6所示的低压1

‑

7级下隔板支撑装置,6、7级下隔板放置在左侧空挡内,1至5级下隔板放置在右侧空挡内;如图7和图8所示的低压8

‑

10级下隔板支撑装置,9级下隔板放置在左侧空挡内,8级下隔板放置在中间空挡内,10级下隔板放置在右侧空挡内。

35.如图1和图2所示,低压1

‑

7级上隔板支撑装置包括竖板1、固定螺钉2、加强肋板3、方管4、pp板5、不锈钢花纹板6、吊耳孔7、角铁8、支撑板9,

36.方管4、角铁8通过焊接构成底部基础框架,不锈钢花纹板6通过焊接固定在底部基础框架上表面,竖板1、加强肋板3、支撑板9通过焊接与基础框架连接,组成支撑部分;竖板1上加工有螺纹通孔,固定螺钉2安装在竖板1上的螺纹通孔中,pp板5粘贴在支撑板9顶面,方管4上加工有吊耳孔。各支撑位置两侧竖板1的间距略大于对应隔板部件轴向厚度,各支撑装置径向距离与对应隔板部件直径相等,1

‑

5级隔板部件放置位置支撑面为平面;6、7级隔板部件放置位置支撑面高低错落,高度差与隔板中分面高、低平面高度差相等。隔板放置后中分面与支撑装置接触面积大于90%。相邻部件之间的间隙允许一人通过,满足检修人员对隔板进行清理的工作需要;上隔板中分面最小离地间隙大于汽封块最大弧长,方便检修人员在不进行吊装的情况下进行汽封块拆卸。

37.如图9所示,低压下隔板放置在支撑板9上,支撑板9、加强肋板3通过焊接与竖板1连接,支撑板9与下隔板背弧在接触位置相切,为下隔板提供径向的支撑。pp板5粘贴在支撑板9顶面,与下隔板接触,保护接触面。竖板1高度大于下隔板重心高度,可以防止隔板倾倒。

38.本发明是这样实施的:

39.首先,低压隔板套中分面螺栓拆卸完成后,将低压上隔板从低压缸内吊出,放置到对应的低压上隔板检修支撑装置的对应位置上,然后拧紧固定螺钉2,夹紧固定上隔板。其次将低压下隔板从低压缸内吊出,放置到对应的低压下隔板检修支撑装置的对应位置上,然后拧紧固定螺钉2,夹紧固定下隔板。待检修工作结束后,释放固定螺钉2,将低压下隔板、上隔板依次吊运回低压缸内。

40.可以理解的是,以上实施例仅用于说明本发明的原理而采用的示例性实施方式,但本发明并不限于上述实施例。在本领域的普通技术所具备的专业知识范围内,在不脱离本发明的精神和实质的情况下,可以对本发明进行修改或等同替代,但不脱离本发明的范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1