一种油气分离滤清器的制作方法

[0001]

本实用新型涉及发动机技术领域,特别是指一种油气分离滤清器。

背景技术:

[0002]

在发动机正常工作运行的时候,气缸内会有一部分未燃烧的可燃混合气和燃烧废气通过三条途径进入到曲轴箱内:1、活塞环端隙、活塞环和气缸间隙以及活塞环和环槽间隙;2、气门与气门导管间隙;3、增压器轴承间隙。这些窜气会使曲轴箱内的温度升高,加大了油底壳机油的蒸发量。由于曲轴箱内有些部件的润滑采用的是飞溅润滑,当曲轴箱中因飞溅润滑产生的机油油雾和高温下蒸发的机油蒸汽与气缸窜气混合就会形成气溶胶,这就是曲轴箱窜气中的油气混合气形成过程。若不对曲轴箱中的油气混合气进行分离,实现油与气的有效分离,那么机油浓度将逐渐减少,同时,增加了窜气中的污染物含量。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种油气分离滤清器以解决曲轴箱中的窜气中形成油气混合气,油与气的无法有效地分离,从而导致机油浓度逐渐减少和窜气中的污染物含量高的问题。

[0004]

为解决上述技术问题,本实用新型提供如下技术方案:

[0005]

一种油气分离滤清器,包括呼吸器壳体,所述呼吸器壳体的顶端设置有出气管接口,底端设置有回油管接口,所述呼吸器壳体内设置有预滤器,所述预滤器与所述呼吸器壳体之间形成第一流动空腔;所述预滤器包括内箱和套设在所述内箱上侧的外箱,所述外箱的上端封闭下端开口,所述内箱的底部设置有进气管接口,所述内箱的侧壁顶部均布有通气孔,所述内箱的侧壁与所述外箱的侧壁之间形成第二流动空腔。

[0006]

其中,所述呼吸器壳体的背面设置有固定板,所述固定板与发动机曲轴箱箱体固定连接,所述预滤器通过支架固定在所述固定板上。

[0007]

其中,所述进气管接口与进气管连接,所述出气管接口与出气管连接,所述回油管接口与回油管连接,所述固定板上开设有用于所述进气管和所述回油管穿过的通孔。

[0008]

其中,所述呼吸器壳体底端设有用于收集油液的油槽,所述油槽与所述回油管连通。

[0009]

其中,所述呼吸器壳体为一面开口的箱体结构,其开口部与所述固定板焊接固定。

[0010]

其中,所述内箱和所述外箱的横截面呈圆角矩形,且所述内箱与所述外箱的轴线重合。

[0011]

其中,所述预滤器的侧面到所述呼吸器壳体内侧壁的距离相等。

[0012]

其中,所述呼吸器壳体的棱角采用圆弧过渡。

[0013]

其中,所述出气管的接口部设有环状凸起。

[0014]

其中,所述通气孔呈行列式分布。

[0015]

本实用新型的上述技术方案的有益效果如下:

[0016]

上述方案中,所述油气分离滤清器采用具有内置腔体的油气分离结构,能够使油气混合气通过依次撞击各壁面迂回前进,经过多次方向改变,最终实现油气有效分离,避免油气排出造成环境污染,保证了发动机的良好运行,提高了发动机的工作寿命。

附图说明

[0017]

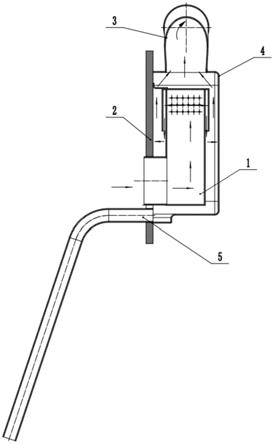

图1为本实用新型油气分离滤清器的结构示意图;

[0018]

图2为本实用新型油气分离滤清器的主视图;

[0019]

图3为沿图2中a-a线的剖视图;

[0020]

图4为本实用新型油气分离滤清器的固定板的结构示意图;

[0021]

图5为本实用新型油气分离滤清器的预滤器的结构示意图;

[0022]

图6为沿图5中a-a线的剖视图;

[0023]

图7为本实用新型油气分离滤清器的预滤器的俯视图;

[0024]

图8为沿图7中b-b线的剖视图;

[0025]

图9为本实用新型油气分离滤清器的呼吸器壳体的结构示意图;

[0026]

图10为本实用新型油气分离滤清器的呼吸器壳体的侧视图;

[0027]

图11为本实用新型油气分离滤清器的呼吸器壳体的俯视图;

[0028]

图12为本实用新型油气分离滤清器的回油管的结构示意图;

[0029]

图13为本实用新型油气分离滤清器的通气管的结构示意图。

[0030]

[附图标记]

[0031]

1、预滤器;

[0032]

2、固定板;

[0033]

3、出气管;

[0034]

4、呼吸器壳体;

[0035]

5、回油管;

[0036]

6、油槽;

[0037]

7、内箱;

[0038]

8、外箱;

[0039]

9、进气管;

[0040]

10、支架。

具体实施方式

[0041]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0042]

如图1~图13所示的,本实用新型的实施例提供一种油气分离滤清器,包括呼吸器壳体4,呼吸器壳体4的顶端设置有出气管接口,出气管接口与出气管3连接,呼吸器壳体4的底端设置有回油管接口,回油管接口与回油管5连接,分离后的气体由出气管3进入发动机进气管,分离后的油液由回油管5流入油箱。呼吸器壳体4内设有预滤器1,预滤器1与呼吸器壳体4之间形成第一流动空腔,预滤器1包括内箱7和套设在内箱7上侧的外箱8,外箱8的上端封闭下端开口,内箱7的顶端与被外箱8的上端面固定连接,内箱7的侧面底部设置有进气

管接口,进气管接口与进气管9连接,曲轴箱中产生的油气混合气首先由进气管9进入到内箱7中,内箱7的侧壁顶部均布有通气孔,内箱7的侧壁与外箱8的侧壁之间形成第二流动空腔,油气混合气通过通气孔扩散到第二流动空腔,再由外箱8的下端开口扩散到第一流动空腔中。

[0043]

如图1和图2所示的,所述油气分离滤清器采用壁挂方式,呼吸器壳体4的背面设置有固定板2,固定板2由平板加工而成,四周均布有螺栓安装孔,以与发动机曲轴箱箱体通过螺栓固定连接,预滤器1的顶部固定有支架10,支架10与固定板2焊接固定,从而将预滤器1挂在固定板2上。

[0044]

如图4所示的,固定板2上开设有用于进气管9和回油管5穿过的通孔。

[0045]

如图9和图10所示的,呼吸器壳体4的底端设有用于收集油液的油槽6,油槽6截面呈半圆形,与回油管5连通,分离后的油液可以靠重力作用流入油槽6内,再从回油管5流出,其中,回油管5的另一端装入曲轴箱中,回油管5采用圆形钢管加工而成,其端部与水平方向成一定角度,可以让分离后的机油靠重力自动流回油箱。

[0046]

如图1和图3所示的,呼吸器壳体4为一面开口的箱体结构,其开口部与固定板2焊接固定,形成封闭腔体。

[0047]

本实施例中,内箱7和外箱8的横截面呈圆角矩形,可减少油气混合气流动时的阻力,其中,内箱7与外箱8的轴线重合,内箱7的侧壁到外箱8的侧壁距离相等。

[0048]

如图3所示的,预滤器1位于呼吸器壳体4的中部,其侧面到呼吸器壳体4的各个相应内侧壁的距离相等。

[0049]

如图9~图11所示的,呼吸器壳体4的棱角采用圆弧过渡。

[0050]

如图13所示的,出气管3为圆形钢管,一端与呼吸器壳体4相连,采用圆弧过渡后,另一端与排气管相接,接口部设有环状凸起,以提高密封性能。

[0051]

如图6和图8所示的,内箱7顶部侧面的通气孔呈行列式分布。

[0052]

本实用新型提供的油气分离滤清器工作过程如下:

[0053]

窜气通过进气管9进入内箱7中,进行第一次碰撞,经由通气孔进入第二流动空腔,进行第二次碰撞,再由外箱8的下端开口扩散到第一流动空腔中,进行第三次碰撞,其中的油气混合气经过多次90

°

方向改变,逐渐被分离成油和气,分离后的气体通过出气管3进入发动机进气管,分离后的机油通过回油管5流入油箱。

[0054]

上述方案中,所述油气分离滤清器采用壁挂方式,通过固定板与发动机曲轴箱箱体固定,采用具有内置腔体的油气分离结构,能够使油气混合气通过依次撞击各壁面迂回前进,经过多次方向改变,最终实现油气有效分离,分离后的窜气通过出气管进入发动机进气管,避免油气排出造成环境污染,分离后的机油通过回油管流入油箱,保证了发动机的良好运行,提高了发动机的工作寿命。

[0055]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1