喷油规律可变的增压式电控喷油器的制作方法

1.本实用新型涉及喷油器技术领域,具体的说,涉及一种喷油规律可变的增压式电控喷油器。

背景技术:

2.现有的电控喷油器一般由回油管路、回位弹簧、球阀、泄油孔、喷嘴轴针、喷嘴针阀、控制腔、进油管接头、线圈、衔铁等组成。其原理是:当线圈通电后,电磁铁产生电磁力,吸合引衔铁,同时球阀打开,高压燃油通过泄油孔回油,由于下部喷嘴针阀压力环的燃油压力较高,在压力差的作用下,针阀杆向上运动,燃油喷出,实现喷油。当线圈断电,衔铁在回位弹簧的作用下复位,球阀关闭泄油孔,作用在针阀杆顶端的压力与喷嘴针阀压力环的压力相当,因此针阀杆在复位弹簧的作用下向下运动,关闭喷孔,结束喷油。

3.现有的喷油器具有以下缺点:

4.(1)电磁阀在通电状态下,实现喷油,断电后结束喷油,喷油规律单一;

5.(2)现有的电控喷油器的喷射压力主要由油泵提供,而受限于共轨管的结构,喷油器无法实现更高压力的喷射,也就不能提供更优的雾化效果;

6.(3)现有的电控喷油器喷油规律单一,无法在燃烧过程中提供“先缓后急”的喷油策略。

技术实现要素:

7.针对上述问题,本实用新型所要解决的技术问题是:提供一种喷油规律可变的增压式电控喷油器,该喷油器能够实现可控的先缓后急的靴型喷油规律。

8.为解决上述技术问题,本实用新型的技术方案是:

9.一种喷油规律可变的增压式电控喷油器,包括:喷油器体,所述喷油器体设有燃油进油油路和喷孔,所述喷油器体内设有柱塞和固定于所述柱塞下端的针阀,所述针阀与所述喷孔配合,所述柱塞设有压力环,所述压力环与所述喷油器体之间设有针阀复位弹簧,所述压力环下部设有蓄压腔,所述蓄压腔与所述喷孔相连通,所述蓄压腔连通有第一蓄压腔进油油路,所述第一蓄压腔进油油路与所述燃油进油油路相连通,所述柱塞的顶端设有控制腔,所述燃油进油油路通过控制腔进油油路与所述控制腔相连通,

10.所述喷油器体设有增压活塞室,所述增压活塞室内设有增压活塞,所述增压活塞分所述增压活塞室为增压油腔和伺服油腔,所述增压油腔内设有活塞复位弹簧,所述增压油腔与所述燃油进油油路之间连通有增压油腔进油油路,所述伺服油腔连通有伺服油进油油路和伺服油泄油油路,所述伺服油进油油路、伺服油泄油油路和所述伺服油腔之间设有伺服油控制结构,所述增压活塞设有活塞增压油路和活塞补偿油路;

11.喷油器体设有第一补偿连通油路、第二补偿连通油路和第二蓄压腔进油油路,所述第一补偿油路连通于所述增压活塞室和所述燃油进油油路之间,所述第二补偿连通油路连通于所述增压活塞室和所述控制腔之间,所述第二蓄压腔进油油路连通于所述增压活塞

室和所述蓄压腔之间;

12.喷油器体设有与所述控制腔相连通的控制腔泄油油路,所述控制腔泄油油路设有泄油控制阀;

13.所述喷油器体设有用于控制伺服油控制结构和所述泄油控制阀动作的电磁控制机构。

14.优选地,所述电磁控制机构包括电磁线圈、铁芯、衔铁、推杆和衔铁复位弹簧,所述电磁线圈包覆于所述铁芯,所述推杆与所述铁芯滑动连接,所述推杆贯穿所述衔铁且与所述衔铁固定连接,所述推杆的一端与所述伺服油控制结构连接,所述推杆的另一端与泄油控制阀连接,所述衔铁复位弹簧套设于所述推杆且位于所述衔铁和所述铁芯之间。

15.优选地,所述伺服油控制结构包括环绕设于所述推杆外表面的推杆油道,所述推杆油道与所述伺服油进油油路和伺服油泄油油路位置相对应。

16.优选地,所述泄油控制阀包括与所述推杆固定连接的泄油球阀。

17.优选地,所述衔铁设有沿其运动方向设置的平衡孔。

18.采用了上述技术方案后,本实用新型的有益效果是:

19.本申请利用伺服油作为中间介质,利用伺服油控制增压活塞的运动,实现油路的控制,进而实现蓄压腔和控制腔之间压差的变化,从而实现先“缓”后“急”的喷油策略。

20.本申请中,燃油是重油,重油和伺服油为两套独立的油路,且电磁控制机构浸泡于伺服油中,杜绝了重油和电磁控制机构接触,从而避免了重油的高腐蚀性对电磁控制机构的损害,提高了喷油器的可靠性,喷油器使用寿命长。

21.利用高压伺服油作为中间介质推动增压活塞压缩增压油腔中的重油,对来自高压油管的重油油进行二次增压,从而实现更高的喷射压力,有助于重油的雾化效果,同时提高了以重油为燃料的柴油机的低速性能。

附图说明

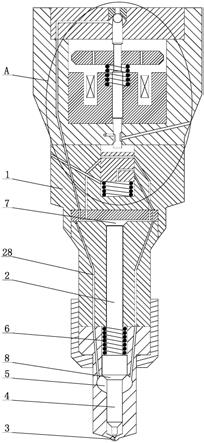

22.图1是本实用新型喷油规律可变的增压式电控喷油器的剖视结构示意图;

23.图2是喷油器不喷油时a部的放大结构示意图;

24.图3是喷油器缓喷时a部的放大结构示意图;

25.图4是喷油器急喷时a部的放大结构示意图;

26.图中:1

‑

喷油器体;2

‑

柱塞;3

‑

喷孔;4

‑

针阀;5

‑

蓄压腔;6

‑

针阀复位弹簧;7

‑

控制腔;8

‑

压力环;9

‑

泄油球阀;10

‑

推杆;11

‑

电磁线圈;12

‑

铁芯; 13

‑

伺服油进油油路;14

‑

推杆油道;15

‑

第二补偿连通油路;16

‑

第二蓄压腔进油油路;17

‑

活塞增压油路;18

‑

增压油腔;19

‑

活塞复位弹簧;20

‑

控制腔泄油油路;21

‑

燃油进油油路;22

‑

第一补偿连通油路;23

‑

增压活塞;24

‑

活塞补偿油路;25

‑

衔铁复位弹簧;26

‑

衔铁;27

‑

伺服油腔;28

‑

第一蓄压腔进油油路;29

‑

控制腔进油油路;30

‑

平衡孔;31

‑

增压油腔进油油路;33

‑

伺服油泄油油路。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,且不用于限定本实用新型。

28.如图1、图2、图3和图4共同所示,一种喷油规律可变的增压式电控喷油器,包括:喷油器体1,喷油器体1设有燃油进油油路21和喷孔3,喷油器体1内设有柱塞2和固定于柱塞2下端的针阀4,针阀4与喷孔3配合,柱塞2设有压力环8,压力环8与喷油器体1之间设有针阀复位弹簧6,压力环 8下部设有蓄压腔5,蓄压腔5与喷孔3相连通,蓄压腔5连通有第一蓄压腔进油油路28,第一蓄压腔进油油路28与燃油进油油路21相连通,柱塞2的顶端设有控制腔7,燃油进油油路21通过控制腔进油油路29与控制腔7相连通。

29.喷油器体1设有增压活塞室,增压活塞室内设有增压活塞23,增压活塞 23分增压活塞室为增压油腔18和伺服油腔27,增压油腔18与燃油进油油路 21之间连通有增压油腔进油油路31,增压油腔18内设有活塞复位弹簧19,伺服油腔27连通有伺服油进油油路13和伺服油泄油油路33,伺服油进油油路13、伺服油泄油油路33和伺服油腔27之间设有伺服油控制结构,增压活塞23设有活塞增压油路17和活塞补偿油路24。

30.喷油器体1设有第一补偿连通油路22、第二补偿连通油路15和第二蓄压腔进油油路16,第一补偿油路22连通于增压活塞室和燃油进油油路21之间,第二补偿连通油路15连通于增压活塞室和控制腔7之间,第二蓄压腔进油油路16连通于增压活塞室和蓄压腔5之间。

31.喷油器体1设有与控制腔7相连通的控制腔泄油油路20,控制腔泄油油路20设有泄油球阀9。

32.喷油器体1设有用于控制伺服油控制结构和泄油球阀9动作的电磁控制机构。

33.如图2、图3和图4共同所示,电磁控制机构包括电磁线圈11、铁芯12、衔铁26、推杆10和衔铁复位弹簧25,电磁线圈11包覆于铁芯12,推杆10 与铁芯12滑动连接,推杆10贯穿衔铁26且与衔铁26固定连接,推杆10的一端与伺服油控制结构固定连接,推杆10的另一端与泄油球阀9固定连接,衔铁复位弹簧25套设于推杆10且位于衔铁26和铁芯12之间。

34.衔铁26设有沿其运动方向设置的平衡孔30,平衡孔30用于平衡衔铁26 两侧的油压,减少衔铁26的运动阻力。

35.伺服油控制结构包括环绕设于推杆10外表面的推杆油道14,推杆油道 14与伺服油进油油路13和伺服油泄油油路33位置相对应。

36.如图2所示,喷油器不喷油时,电磁线圈11断电,在衔铁复位弹簧25 作用下,推杆10有向上运动的趋势,使得泄油球阀9关闭控制腔泄油油路20,同时,推杆油道14同时与伺服油进油油路13和伺服油泄油油路33相连通,增压活塞23不动作,控制腔7和蓄压腔5压力相等,在针阀复位弹簧6作用下,针阀4关闭喷孔3,喷孔3不喷油。

37.如图3所示,电磁线圈11通电,吸引衔铁26向下运动,衔铁26带动推杆10、泄油球阀9和伺服油控制结构同步向下运动,此时,控制腔泄油油路 20打开,控制腔7中的燃油通过控制腔泄油油路20外泄,控制腔7燃油压力下降,同时,推杆油道14和伺服油进油油路13连通,推杆油道14与伺服油腔27相连通,高压伺服油通过伺服油进油油路13和推杆油道14进入伺服油腔27中,伺服油腔27推动增压活塞23向下运动,当活塞补偿油路24与第一补偿连通油路22和第二补偿连通油路15相连通时,燃油进油油路21中的燃油不仅通过控制腔进油油路29进入到控制腔7中,还顺次通过第一补偿连通油路22、活塞补偿油路24和第二补偿连通油路15进入到控制腔7中,通过两路油路快速补偿控制腔7中的燃油压力,控制腔7中的燃油压力缓慢下降,在蓄压腔5和控制腔7压差作用下,柱塞2缓慢向上运动,使得针阀4 缓慢

抬起,实现“缓”喷。

38.如图4所示,伺服油腔27继续推动增压活塞23向下运动,此时,活塞补偿油路24与第一补偿连通油路22和第二补偿连通油路15断开连接,只通过控制腔进油油路29补偿控制腔7的燃油压力,控制腔7燃油压力下降快,当活塞增压油路17和第二蓄压腔进油油路16相连通时,增压油腔18中被增压活塞23二次增压后的燃油通过活塞增压油路17和第二蓄压腔进油油路16 进入蓄压腔5中,加大了蓄压腔5和控制腔7之间的压差,使得针阀4迅速抬起,实现燃油的“急”喷。

39.喷油器完成一次喷油作业后,电磁线圈11断电,衔铁26在衔铁复位弹簧25的推动下恢复至图2所示位置,衔铁26带动推杆10和泄油球阀9也恢复至图2所示位置,使得控制腔泄油油路20关闭,推杆油道14同时与伺服油进油油路13和伺服油泄油油路33相连通,伺服油泄油油路33相连通,伺服油腔27通过推杆油道14和伺服油泄油油路33泄压,增压活塞23在活塞复位弹簧19作用下恢复至图2所示位置,燃油由增压油腔进油油路31进入控制腔7中,并且在增压活塞23向上运动过程中,当活塞补偿油路24与第一补偿连通油路22和第二补偿连通油路15相连通时,燃油不仅通过增压油腔进油油路31进入控制腔7,还通过第一补偿连通油路22、活塞补偿油路24 和第二补偿连通油路15进入控制腔7,控制腔7燃油压力迅速建立,控制腔 7和蓄压腔5压力相等,在针阀复位弹簧6的作用下,针阀4关闭喷孔3,喷孔3不喷油,即图2所示位置。

40.本申请中燃油优选为重油,也可以为轻柴油,伺服油为液压油或普通的轻柴油等,重油和伺服油是两套独立的油路,彼此之间不会混合,电磁控制机构也浸泡于伺服油中,从而避免了电磁控制机构受到腐蚀,保证了电磁控制机构的使用寿命,保证了喷油器的喷油雾化效果,喷油器故障率低。

41.本申请利用伺服油作为中间介质,利用伺服油控制增压活塞23的运动,实现油路的控制,进而实现蓄压腔5和控制腔7之间压差的变化,从而实现先“缓”后“急”的喷油策略。

42.利用高压伺服油作为中间介质控制增压活塞23的运动,对来自高压油管的重油油进行二次增压,从而实现更高的喷射压力,有助于重油的雾化效果,同时提高了柴油机的低速性能。

43.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1