发动机汽缸套及发动机的制作方法

[0001]

本实用新型涉及发动机领域,特别是涉及一种发动机汽缸套。此外,本实用新型还涉及一种包括上述汽缸套的发动机。

背景技术:

[0002]

发动机是汽车的重要部件,包括汽缸套和设置于汽缸套内部的活塞,活塞在汽缸套的缸体内部往复运动。缸体内壁的表面结构直接影响设备的耐磨性、润滑性和减摩性。

[0003]

随着国家环保政策的加严,发动机排放要求日益严苛,而气缸套作为发动机的重要零部件之一,必须协助整机达到排放要求。而缸体内壁表面结构的属性参数会导致发动机油耗增加,漏气量不稳定等情况,整机无法达到新的排放标准。

[0004]

因此,如何提供一种提升耐磨性、润滑性和减摩性的发动机气缸套是本领域技术人员目前需要解决的技术问题。

技术实现要素:

[0005]

本实用新型的目的是提供一种发动机汽缸套,通过在高速区设置凹坑,在低速区设置超精细珩磨纹理,提升耐磨性、润滑性和减摩性。本实用新型的另一目的是提供一种包括上述汽缸套的发动机。

[0006]

为解决上述技术问题,本实用新型提供一种发动机汽缸套,包括套装于活塞的缸体,所述缸体内壁包括分别位于所述缸体内壁轴向两端的两个低速区和位于两个所述低速区之间的高速区,所述高速区设置有沿螺旋线依次排列的多个凹坑,所述低速区设置有超精细珩磨纹理。

[0007]

优选地,所述凹坑具体为圆形凹坑。

[0008]

优选地,多个所述圆形凹坑分成多行和多列布置,各行的所述圆形凹坑沿径向设置,各列的所述圆形凹坑沿轴向设置,相邻两行的各个所述圆形凹坑和相邻两列的各个所述圆形凹坑均错开设置,隔行的各个所述圆形凹坑轴向对齐,隔列的各个所述圆形凹坑径向对齐。

[0009]

优选地,同行的所述圆形凹坑的径向中心距小于2.5倍的所述圆形凹坑直径,同列的所述圆形凹坑的轴向中心距小于1.5倍的所述圆形凹坑直径。

[0010]

优选地,所述圆形凹坑的直径小于1.0mm,所述圆形凹坑的深度小于15μm,所述超精细珩磨纹理的rz小于或等于2.5μm,rpk小于或等于0.2μm,rk小于或等于0.5μm,rvk的范围为0.2至1.0μm,所述超精细珩磨纹理的网纹夹角为45

°±5°

。

[0011]

优选地,所述高速区起始位置为所述活塞运动到上方端部止点时所述活塞的油环到所述活塞顶端的2倍距离对应所述缸体内壁位置,所述高速区终止位置为所述活塞运动到下方端部止点时所述活塞顶端减去所述油环到所述活塞顶端的距离对应所述缸体内壁位置。

[0012]

优选地,述圆形凹坑的直径为0.4至0.6mm,所述圆形凹坑的深度为4至8μm,所述径

向中心距为1至1.5mm,轴向中心距为0.6至0.9mm。

[0013]

优选地,所述缸体内壁整体通过超精细珩磨处理形成。

[0014]

优选地,所述凹坑通过激光刻琢形成,并通过吹气装置同步吹气。

[0015]

本实用新型提供一种发动机,包括发动机汽缸套和活塞,所述发动机汽缸套具体为上述任意一项所述的发动机汽缸套。

[0016]

本实用新型提供一种发动机汽缸套,包括套装于活塞的缸体,缸体内壁包括分别位于缸体内壁轴向两端的两个低速区和位于两个低速区之间的高速区,高速区设置有沿螺旋线依次排列的多个凹坑,低速区设置有超精细珩磨纹理。通过在高速区设置凹坑,低速区设置超精细珩磨纹理,确保减小摩擦有效,使高速区滑动面积减小,加大专有面积,同时避免极端的减小滑动面积,防止表面压力过大,保证油膜效果,提供足够的润滑油,油膜形成充分,提升耐磨性、润滑性和减摩性。

[0017]

本实用新型还提供一种包括上述汽缸套的发动机,由于上述汽缸套具有上述技术效果,上述发动机也应具有同样的技术效果,在此不再详细介绍。

附图说明

[0018]

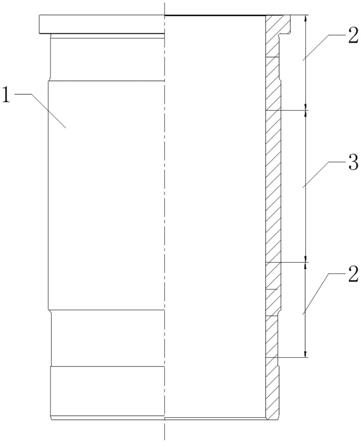

图1为本实用新型所提供的发动机汽缸套的一种具体实施方式的结构示意图;

[0019]

图2为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的凹坑排列方式结构示意图;

[0020]

图3为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的表面结构剖视图;

[0021]

图4为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的凹坑实际检测轮廓曲线。

具体实施方式

[0022]

本实用新型的核心是提供一种发动机汽缸套,通过在高速区设置凹坑,在低速区设置超精细珩磨纹理,提升耐磨性、润滑性和减摩性。本实用新型的另一核心是提供一种包括上述汽缸套的发动机。

[0023]

为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

[0024]

请参考图1至图4,图1为本实用新型所提供的发动机汽缸套的一种具体实施方式的结构示意图;图2为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的凹坑排列方式结构示意图;图3为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的表面结构剖视图;图4为本实用新型所提供的发动机汽缸套的一种具体实施方式中高速区的凹坑实际检测轮廓曲线。

[0025]

本实用新型具体实施方式提供一种发动机汽缸套,包括缸体1,缸体1内设置有活塞,活塞在缸体1内做往复运动。在活塞往复运动的过程中,活塞运行到缸体1两端确定位置时会停止运动然后换向继续运动,缸体1内壁上这一确定位置为端部止点,端部止点向轴向两侧扩展的一定范围内的区域为缸体1内壁的低速区2,即两个低速区位于缸体1内壁轴向两端,高速区3位于两个低速区2之间。高速区3设置有沿螺旋线依次排列的多个凹坑4,低速

区2设置有超精细珩磨纹理。

[0026]

通过在高速区3设置凹坑,低速区2设置超精细珩磨纹理,确保减小摩擦有效,使高速区3滑动面积减小,加大专有面积,同时避免极端的减小滑动面积,防止表面压力过大,保证油膜效果,提供足够的润滑油,油膜形成充分,提升耐磨性、润滑性和减摩性。

[0027]

具体地,凹坑4可以为多种形式,如矩形凹坑、方形凹坑或六边形凹坑等,优选为圆形凹坑,具有便于加工和方便控制尺寸的优点。

[0028]

圆形凹坑沿螺旋线布置时,为了提高布置的精准度,多个圆形凹坑分成多行和多列布置,并同时满足沿螺旋线布置,各行的圆形凹坑沿径向设置,同一行的多个圆形凹坑位于缸体1内壁的同一水平圆周上,各列的圆形凹坑沿轴向设置,同一列的多个圆形凹坑位于缸体1内壁的同一竖直轴线,此轴线垂直于此圆周,相邻两行的各个圆形凹坑错开设置,即相邻两行的圆形凹坑不会出现在同一轴线上,相邻两列的各个圆形凹坑错开设置,即相邻两列的圆形凹坑不会出现在同一圆周上,隔行的各个圆形凹坑轴向对齐,即隔行对应的圆形凹坑位于同一轴线上,隔列的各个圆形凹坑径向对齐,即隔列对应的圆形凹坑位于同一圆周上。举例说明,第一行、第三行、第五行等奇数行的第一个圆形凹坑位于同一轴线,第二行、第四行、第六行等偶数行的第一个圆形凹坑位于另外的同一轴线,后续圆形凹坑以此类推,也位于对应的同一轴线。同样地,第一列、第三列、第五列等奇数列的第一个圆形凹坑位于同一圆周,第二列、第四列、第六列等偶数列的第一个圆形凹坑位于另外的同一圆周,后续圆形凹坑以此类推,也位于对应的同一圆周。也可根据情况调整圆形凹坑的布置方式,均在本实用新型的保护范围之内。

[0029]

在本实用新型具体实施方式提供的发动机汽缸套中,根据圆形凹坑的尺寸确定间距,圆形凹坑的直径确定,同行的圆形凹坑的径向中心距小于2.5倍的圆形凹坑直径,同列的圆形凹坑的轴向中心距小于1.5倍的圆形凹坑直径。

[0030]

具体地,圆形凹坑的直径小于1.0mm,圆形凹坑的深度小于15μm,超精细珩磨纹理的rz小于或等于2.5μm,rpk小于或等于0.2μm,rk小于或等于0.5μm,rvk的范围为0.2至1.0μm,超精细珩磨纹理的网纹夹角为45

°±5°

。高速区3起始位置为活塞运动到上方端部止点时活塞的油环到活塞顶端的2倍距离对应缸体1内壁位置,高速区3终止位置为活塞运动到下方端部止点时活塞顶端减去油环到活塞顶端的距离对应缸体1内壁位置。优选地,圆形凹坑的直径为0.5mm,圆形凹坑的深度为5μm,径向中心距为1.25mm,轴向中心距为0.75mm。可以根据情况调整各参数和尺寸,均在本实用新型的保护范围之内。

[0031]

在上述各具体实施方式提供的发动机汽缸套的基础上,缸体1内壁整体通过超精细珩磨处理形成,凹坑4通过激光刻琢形成,并通过吹气装置同步吹气。

[0032]

具体加工流程为粗加工-半精加工-精加工-半精珩内孔-超精珩内孔-激光刻琢凹坑-抛光,在激光刻琢凹坑前将缸体1内壁整体表面进行半精珩和超精珩加工,达到超精细珩磨网纹表面参数要求。在高速区3激光刻琢凹坑4,在激光刻琢过程中增加吹气装置进行同步吹气,保证形成的微坑底部不存留金属残渣,在低速区2不需要再次加工,保留超精珩加工留下的精细纹理。最后使用海绵砂条进行内壁整体抛光,去除激光加工凹坑4周围的残留浮渣。

[0033]

除了上述发动机汽缸套,本实用新型的具体实施方式还提供一种包括上述发动机汽缸套的发动机,该发动机其他各部分的结构请参考现有技术,本文不再赘述。

[0034]

以上对本实用新型所提供的发动机汽缸套及发动机进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1