气门摇臂和气门系统的制作方法

1.本实用新型涉及发动机技术领域,更具体地涉及用于机动车辆的发动机的气门摇臂。

背景技术:

2.气门机构是车辆发动机系统中的重要构件之一。通常,在气门机构中设置有将凸轮的旋转运动转换为气门推杆的直线运动的气门摇臂装置。气门摇臂装置与凸轮机构配合,通过自身的摆动控制气门适时地打开或关闭,从而实现发动机气缸的进气和排气。在现有技术中,气门摇臂一般装配有滚子组件,用于与驱动气门摇臂的凸轮实现滚动接触,从而降低二者之间的摩擦。这种类型的气门摇臂通常可以称为滚子式气门摇臂(roller finger follower,rff),例如w型滚子式气门摇臂。

3.随着内燃机设计采用凸轮轴移位调节系统(css)来实现米勒循环或汽缸停缸技术(cda),需要气门摇臂的滚子变得更窄。现有的气门摇臂由于滚子宽度较宽并且轴向间隙较大(0.1mm至0.75mm),因而不满足需求。

4.为此,需要一种更加紧凑的气门摇臂设计。

技术实现要素:

5.本实用新型的一个目的是提供更加紧凑的气门摇臂和气门系统。本实用新型的另一目的是提供适合于更窄的滚子的气门摇臂和气门系统。

6.本实用新型的一方面提供一种气门摇臂,包括:壳体,所述壳体具有沿纵向方向相对的第一端和第二端,壳体包括底板和两个侧板,两个侧板沿横向方向间隔开并且分别连接至底板,两个侧板和底板在横向方向的截面中围成u形,u形的开口位于底板的上方;和滚子,其可转动地设置在壳体中并且沿横向方向位于两个侧板之间,其中,壳体还包括分别与两个侧板相连接的两个接合片,每个接合片在壳体的第一端从相应侧板的纵向端部延伸出并且朝向第二端被弯折成位于底板的上方,两个接合片沿横向方向间隔开并且滚子沿横向方向被夹在两个接合片之间。

7.根据本实用新型的实施例,两个接合片沿横向方向的间距小于两个侧板沿横向方向的间距。

8.根据本实用新型的实施例,底板、两个侧板和两个接合片是一体形成的。

9.根据本实用新型的实施例,两个接合片沿横向方向的间距与滚子的宽度的差在0.1mm至0.3mm之间。

10.根据本实用新型的实施例,底板还包括开口,其中滚子的一部分容纳在开口中。

11.根据本实用新型的实施例,底板包括沿纵向方向分隔开的位于第一端的第一部分和位于第二端的第二部分,开口沿纵向方向位于第一部分和第二部分之间。

12.根据本实用新型的实施例,第二部分在朝向第一部分一侧包括容纳槽,以容纳滚子的一部分并限制滚子沿横向方向的移动。

13.根据本实用新型的实施例,第二部分包括从底板的下方朝上方凹入的球状凹部。

14.根据本实用新型的实施例,滚子通过固定在两个侧板上的安装销被可转动地设置在壳体中。

15.本实用新型的另一方面提供一种气门系统,包括根据本实用新型的实施例的气门摇臂。

16.根据本实用新型的实施例,两个接合片被弯折到底板的上方并且限定滚子的轴向间隙。与滚子的轴向间隙由两个侧板限定的方案相比,根据本实用新型的实施例的气门摇臂可以适应于更窄的滚子,从而气门摇臂可以结构更紧凑并且重量更轻。根据本实用新型的实施例的气门摇臂可以通过已知的冲压和弯折等工艺来加工,不需要为新产品的研发制造投入过多成本。同时,由于结构更紧凑且重量更轻,根据本实用新型的实施例的气门摇臂可以采用更少的材料来制造,从而可以降低成本。此外,如果气门摇臂的滚子的宽度减小,与滚子配合的凸轮的宽度也可以减小,从而可以降低凸轮轴的尺寸和重量。

附图说明

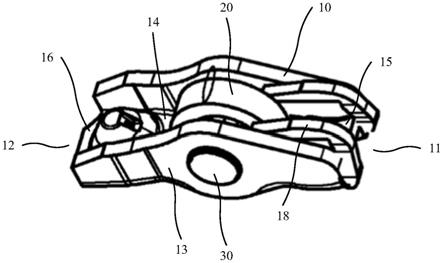

17.图1是一种气门摇臂的透视图。

18.图2是图1所示的气门摇臂的侧视图。

19.图3是根据本实用新型的实施例的气门摇臂的透视图。

20.图4是根据本实用新型的实施例的气门摇臂的俯视图。

具体实施方式

21.下文中,参照附图描述本实用新型的实施例。下面的详细描述和附图用于示例性地说明本实用新型的原理,本实用新型不限于所描述的优选实施例,本实用新型的范围由权利要求书限定。现参考示例性的实施方式详细描述本实用新型,一些实施例图示在附图中。以下描述参考附图进行,除非另有表示,否则在不同附图中的相同附图标记代表相同或类似的元件。以下示例性实施方式中描述的方案不代表本实用新型的所有方案。相反,这些方案仅是所附权利要求中涉及的本实用新型的各个方面的系统和方法的示例。

22.图1是一种气门摇臂的透视图。图2是图1所示的气门摇臂的侧视图。如图1和图2所示,气门摇臂包括两个侧板1和底板2。侧板1和底板2大体上围成u形。在两个侧板1上分别设置安装孔。安装销3穿过两个安装孔并固定在侧板1上。滚子4可转动地设置在安装销3上。在底板2的背离滚子的表面上分别设置用于与气门系统的挺杆相接触的球形凹部和用于与气门系统的气门推杆相接触的推杆座。在推杆座处设有导向槽,用于导引气门推杆的运动。在图1和图2所示的气门摇臂中,滚子4的轴向间隙由两个侧板1限定。如果滚子需要变得更窄,则其轴向间隙将更大。

23.图3是根据本实用新型的实施例的气门摇臂的透视图。图4是根据本实用新型的实施例的气门摇臂的俯视图。如图3和图4所示,根据本实用新型的实施例的气门摇臂包括壳体10和滚子20。根据本实用新型的实施例的气门摇臂适合应用于车辆的发动机系统,特别是气门系统中。

24.壳体10具有沿纵向方向相对的第一端11和第二端12。壳体10包括两个侧板13和底板14。两个侧板13在横向方向上间隔开并分别连接到底板14。在本文中,将壳体10、特别是

侧板13具有最大延伸尺寸的方向称为纵向方向,将与纵向方向垂直且并且大致垂直于侧板13的方向称为横向方向。在横向截面中,两个侧板13和底板14围成u形。

25.如图3和图4所示,两个侧板13分别在第一端11和第二端12相互连接。底板14包括第一部分15和第二部分16以及开口17(图3中未示出)。第一部分15和第二部分16分别位于壳体10的第一端11和第二端12,并且在两个侧板13之间延伸。沿纵向方向,第一部分15和第二部分16分隔开,开口17位于第一部分15和第二部分16之间。

26.在第一部分15的背离滚子20的表面上设置有用于与气门系统的挺杆相接触的推杆座(未示出)。在第二部分16上,设置有从底板14的下方朝上方凹入的球状凹部。在本文中,底板14的上方表示朝向u形开口的一侧,底板14的下方表示背离u形开口的一侧。球状凹部用于与气门系统的支撑元件相抵,例如液压间隙调节器等。

27.安装销30在壳体10的纵向中部分别穿过两个侧板13上的安装孔,并且固定到侧板13。安装销30的轴向方向与壳体10的横向方向平行。在两个侧板13之间,滚子20可转动地设置在安装销30上。在滚子20和安装销30之间可以设置多个滚针。滚子20通过滚针相对于安装销转动。在示例性实施例中,滚子20可以是环形的。滚子20的一部分可以位于底板14的开口17中。

28.根据本实用新型的实施例,壳体10还包括分别与两个侧板13相连的两个接合片18。在壳体10的第一端11,每个接合片18从一个侧板13的纵向端部延伸出并且朝向第二端12被弯折成位于底板14的上方。在示例性实施例中,包括侧板13、底板14和接合片18的壳体10是一体形成的。例如,可以将一个板材通过冲压、弯折等工艺加工成具有根据本实用新型的实施例的侧板13、底板14和接合片18的壳体10。

29.两个接合片18沿横向方向间隔开,以将滚子20夹在中间。接合片18在纵向方向上延伸到与滚子20部分重叠。在示例性实施例中,两个接合片18沿横向方向的间距略大于滚子20的宽度,即两个接合片18的间距与滚子20的宽度相匹配以限制滚子20沿横向方向的移动。例如,两个接合片18的间距与滚子20的宽度的差在0.1mm至0.3mm之间,即滚子20具有0.1mm至0.3mm之间的轴向间隙。

30.在示例性实施例中,两个接合片18沿横向方向的间距小于两个侧板14沿横向方向的间距。由此,滚子20的轴向间隙由两个接合片18限定。与滚子的轴向间隙由两个侧板限定的方案相比,根据本实用新型的实施例的气门摇臂可以适应于更窄的滚子,从而气门摇臂可以结构更紧凑并且重量更轻。根据本实用新型的实施例的气门摇臂可以通过已知的冲压和弯折等工艺来加工,不需要为新产品的研发制造投入过多成本。同时,由于结构更紧凑且重量更轻,根据本实用新型的实施例的气门摇臂可以采用更少的材料来制造,从而可以降低成本。此外,如果气门摇臂的滚子的宽度减小,与滚子配合的凸轮的宽度也可以减小,从而可以降低凸轮轴的尺寸和重量。

31.在一些实施例中,底板12的第二部分16在朝向第一部分15一侧包括容纳槽19。容纳槽19可以容纳滚子20的一部分并限制滚子20沿横向方向的移动。由此,滚子20在纵向方向上的两侧可以分别由容纳槽19和两个接合片18限定。

32.尽管已经参考示例性实施例描述了本实用新型,但是应理解,本实用新型并不限于上述实施例的构造和方法。相反,本实用新型意在覆盖各种修改例和等同配置。另外,尽管在各种示例性结合体和构造中示出了所公开实用新型的各种元件和方法步骤,但是包括

更多、更少的元件或方法的其它组合也落在本实用新型的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1