多弹簧变压力燃油输出阀组件的制作方法

[0001]

本实用新型涉及喷油泵阀门结构,特别是一种多弹簧变压力燃油输出阀组件。

背景技术:

[0002]

目前市场上的柴油机的燃油系统普遍采用的是等容式燃油输出阀组件或单弹簧等压力的燃油输出阀组件,不能调整燃油喷射中后期的喷射压力,且不能在喷油泵柱塞泵油结束后迅速关闭燃油输出阀,不利于降低柴油机排放污染物和提高运行的经济性。

[0003]

变压力喷射化是目前满足现代柴油机越来越严格的排放、动力、经济性能要求所采取的新措施。因此,变压力燃油输出阀组件为柴油机变压力强化喷油泵具备高效的燃油输出性能提供了可能。

[0004]

中华人民共和国国家知识产权局公布了一项关于等压出油阀的实用新型,该实用新型的授权公众号为:cn 209637927 u,包括出油阀紧座、等压阀和等压阀座,所述等压阀座卡接在出油阀紧座底部出口处;所述出油阀紧座上端内侧留有高压腔,所述高压腔出油端口卡接有调整垫片,所述调整垫片底部插装有减容体,所述减容体与等压阀顶部的端口上数值套装有出油阀弹簧,所述等压阀底部阀身插装在等压阀座内。该实用新型对比本申请文件,在第二次调节供油压力的过程中,等压式的单弹簧结构控压精度明显低于多弹簧结构。

技术实现要素:

[0005]

本实用新型需要解决的技术问题是提供了一种优化喷油规律、优化油气混合、优化油气混合燃烧的多弹簧变压力燃油输出阀组件。

[0006]

本实用新型提供了一种多弹簧变压力燃油输出阀组件,包括燃油输出阀紧座;所述燃油输出阀紧座顶部开设有锥形出油口,所述锥形出油口通过输油管道与油腔连通,所述油腔上下端口分别安装有顶端弹簧座和燃油输出阀体,所述燃油输出阀体顶部安装的下弹簧座与顶端弹簧座上安装有复合弹簧组,所述燃油输出阀体底部导流柱的输入端口与钢球推顶接触,所述钢球座落在供油压力机构的输油端头上。

[0007]

进一步,所述燃油输出阀体底部侧边留有倒角,所述燃油输出阀体底部倒角端部与油腔选择性密封接触。

[0008]

更进一步,所述复合弹簧组包括外弹簧和内弹簧,所述外弹簧固定套装在顶端弹簧座上,所述外弹簧底部弹性端头与下弹簧座推顶接触,所述下弹簧座上套装有内弹簧,所述内弹簧顶部的弹性端头与顶端弹簧座推顶接触。

[0009]

更进一步,所述顶端弹簧座底部突出端头与外弹簧之间安装有调整垫片。

[0010]

更进一步,所述供油压力机构包括钢球,所述钢球下半部分球面座落在输油端头上,所述输油端头与底部的活动输油端头之间套装有推顶弹簧,所述活动输油端头与燃油输出阀紧座底部端头间隙配合。

[0011]

采用上述结构后,本实用新型采用了多弹簧变压力燃油输出阀组件为柴油机特别

是单缸柴油机变压力喷油泵的结构,优化了喷油规律,提高了气缸内燃烧性能。

附图说明

[0012]

下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0013]

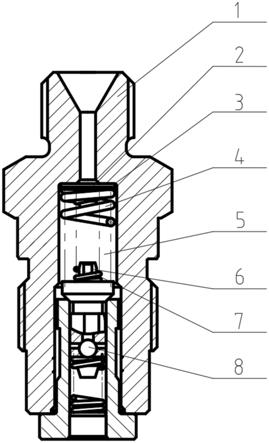

图1为本实用新型一种多弹簧变压力燃油输出阀组件的结构示意图。

[0014]

图中:1为燃油输出阀紧座,2为调整垫片,3为顶端弹簧座,4为外弹簧,5为油腔,6为下弹簧座,7为内弹簧,8为钢球。

具体实施方式

[0015]

如图1所示,本实用新型一种多弹簧变压力燃油输出阀组件,包括燃油输出阀紧座;所述燃油输出阀紧座1顶部开设有锥形出油口,所述锥形出油口通过输油管道与油腔5连通,所述油腔5上下端口分别安装有顶端弹簧座3和燃油输出阀体,所述燃油输出阀体顶部安装的下弹簧座6与顶端弹簧座3上安装有复合弹簧组,所述燃油输出阀体底部导流柱的输入端口与钢球8推顶接触,所述钢球8座落在供油压力机构的输油端头上。喷油泵柱塞供油结束,油腔5内下弹簧座6的油道孔进油口处的钢球8弹起,钢球8处的油道开启并回油卸压;所述喷油泵柱塞所供燃油的压力顶起下弹簧座6,燃油压力值超过外弹簧4弹簧预紧力顶起钢球8,产生第一次供油压力,并使下弹簧座6继续顶起内弹簧7,燃油压力值超过内弹簧7的弹簧预紧力产生第二次供油压力,并同时在内弹簧7和外弹簧4的弹簧恢复力在一定的压力值,钢球8回落并快速密封燃油通道,关闭燃油供给。

[0016]

如图1所示,所述燃油输出阀体底部侧边留有倒角,所述燃油输出阀体底部倒角端部与油腔5选择性密封接触。其中,倒角可与油腔5底部输入端口配合,可根据复合弹簧组的弹簧预紧力来完成输油或者闭合工序。

[0017]

如图1所示,所述复合弹簧组包括外弹簧4和内弹簧7,所述外弹簧4固定套装在顶端弹簧座3上,所述外弹簧4底部弹性端头与下弹簧座6推顶接触,所述下弹簧座6上套装有内弹簧7,所述内弹簧7顶部的弹性端头与顶端弹簧座3推顶接触。燃油压力值超过内弹簧7的弹簧预紧力产生第二次供油压力,并同时在内弹簧7和外弹簧4的弹簧恢复力在一定的压力值。对比单弹簧结构的弹簧恢复力,精度更为提升。

[0018]

如图1所示,所述顶端弹簧座3底部突出端头与外弹簧4之间安装有调整垫片2。调整垫片2可作为保护顶端弹簧座3的元件。

[0019]

如图1所示,所述供油压力机构包括钢球8,所述钢球8下半部分球面座落在输油端头上,所述输油端头与底部的活动输油端头之间套装有推顶弹簧,所述活动输油端头与燃油输出阀紧座1底部端头间隙配合。

[0020]

以上描述了本发明的具体实施方式,本领域熟练技术人员应当理解,这些仅是举例说明,可以对实施方式作出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1