一种用于缸间水孔的矩形槽缸套的制作方法

1.本实用新型涉及气缸缸套技术领域,具体是涉及一种用于缸间水孔的矩形槽缸套。

背景技术:

2.气缸套是汽车发动机中广泛应用的零件,它的功用主要有密封、导热、以及与活塞环形成滑动面,是发动机的核心零部件之一。其主要失效形式有变形、裂纹以及磨损。随着国家政策对汽车排放要求的提高,汽车厂家对发动机缸体变形的要求也越来越高,然而市场上开发的新机型,升功率和燃烧效率不断提高,缸内温度,尤其是靠近活塞环上止点部位温度也相应升高,缸套热变形控制难度加大。

3.目前市场上初步的应对方案是在缸间增加斜水孔,但是如果缸间铝层厚度不足就会与缸套外圆形成干涉,可能引起发动机漏水,因此需要在缸套外圆进行车削凹槽,以避免干涉。但针刺缸套车削凹槽后会引起结合性变差,导热性下降,因此有必要进行进一步改良。

技术实现要素:

4.本实用新型的目的在于提供一种用于缸间水孔的矩形槽缸套。以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种用于缸间水孔的矩形槽缸套,包括:

7.开设于气缸体的斜水孔;

8.缸套基体,所述缸套基体的外圆壁与所述斜水孔抵靠处开设有第一矩形槽,所述第一矩形槽对称位置开设有第二矩形槽,所述第一矩形槽与第二矩形槽的长宽比为2:1至5:3,所述第一矩形槽与第二矩形槽的深度与所述缸套基体的厚度比为1:4至5:8。

9.通过采用上述的技术方案,在气缸体上开设有斜水孔,并在配套实用的缸套基体的外圆壁上开设第一矩形槽和第二矩形槽,所述第一矩形槽和第二矩形槽呈对称布置,并且限定了其尺寸大小,通过这样的设计来到为所述斜水孔保留空间,提高了发动机的性能,也避免了干涉现象和发动机漏水等问题。

10.优先的,所述缸套基体的表面为针刺高度0.3

‑

1.2mm的铸态针刺面能够实现稳定结合性。

11.通过采用上述的技术方案,将缸套基体的表面设计成高度为0.3至1.2mm的针刺面能有效保证实现其稳定结合性。

12.优先的,所述第一矩形槽与第二矩形槽的长度均为30

‑

50mm。

13.通过采用上述的技术方案,给斜水孔纵向位置保留空间。

14.优先的,所述第一矩形槽与第二矩形槽的宽度均为15

‑

30mm。

15.通过采用上述的技术方案,给斜水孔竖直方向保留空间。

16.优先的,所述第一矩形槽与第二矩形槽的深度均为0.5

‑

2.5mm,且所述第一矩形槽与第二矩形槽的槽底的厚度不低于1.5mm。

17.通过采用上述的技术方案,给斜水孔厚度保留空间的同时,不会导致缸套基体发生形变等。

18.优先的,所述第一矩形槽与第二矩形槽的上边到所述缸套基体端口的距离均为5

‑

15mm。

19.通过采用上述的技术方案,能够配合气缸体上斜水孔,设置所述第一矩形槽与第二矩形槽在竖直方向上的整体布置。

20.与现有技术相比,本实用新型的有益效果是:通过在气缸套开设矩形槽,该矩形孔通过铣床设备加工,能最大程度保留针刺缸套的结合性,导热性的下降控制到最低,同时为缸间斜水孔设计腾出了空间,在有效提高发动机性能的同时,避免了干涉与发动机漏水的可能性。

附图说明

21.图1为本实用新型公开的一些实施例的内部结构示意图;

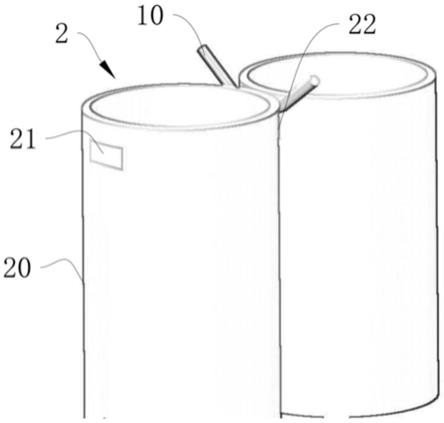

22.图2为本实用新型公开的一些实施例的缸套俯视结构示意图

23.图3为本实用新型公开的一些实施例的缸套主视结构示意图;

24.图4为本实用新型公开的一些实施例的缸套侧视结构示意图。

25.图中:1、气缸体;10、斜水孔;2、缸套基体;20、外圆壁;21、第一矩形槽;22、第二矩形槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.请参考图1

‑

4,本实用新型实施例中,一种用于缸间水孔的矩形槽缸套,包括:

28.开设于气缸体1的斜水孔10;

29.缸套基体2的外圆壁20与斜水孔10抵靠处开设有第一矩形槽21,该第一矩形槽21对称位置开设有第二矩形槽22,所述第一矩形槽21与第二矩形槽22的长宽比为2:1至5:3,所述第一矩形槽与第二矩形槽的深度与所述缸套基体的厚度比为1:4至5:8。

30.具体实施方式的缸套基体2的表面为针刺高度0.3

‑

1.2mm的铸态针刺面能够保留稳定结合性。

31.具体实施方式的第一矩形槽21与第二矩形槽22的长度均为30

‑

50mm,第一矩形槽21与第二矩形槽22的宽度均为15

‑

30mm,第一矩形槽21与第二矩形槽22的深度均为0.5

‑

2.5mm,且第一矩形槽21与第二矩形槽22的槽底的厚度不低于1.5mm。第一矩形槽21与第二矩形槽22的上边缘到所述缸套基体2端口的距离均为5

‑

15mm。

32.以下为第一矩形槽21与第二矩形槽22的不同尺寸与气缸的升功率和燃烧效率的对比数据(槽深均为0.75mm,缸套壁厚均为2.5mm):

[0033][0034]

表1(矩形槽长度及宽度尺寸不同的影响)

[0035][0036]

表2(外圆车削环型槽缸套试验数据)

[0037]

根据以上数据可以得出:当第一矩形槽21与第二矩形槽22的长度设置均为30

‑

50mm,第一矩形槽21与第二矩形槽22的宽度设置均为15

‑

30mm,第一矩形槽21与第二矩形槽22的深度设置均为0.5

‑

2.5mm,能最大程度保留结合性与导热性的下降控制到最低,同时为缸间斜水孔设计腾出了空间,在有效提高发动机性能的同时,避免了干涉与发动机漏水的可能性。

[0038]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1