用于1000MW等级空冷汽轮机的940mm末级动叶片的制作方法

用于1000mw等级空冷汽轮机的940mm末级动叶片

技术领域

1.本实用新型涉及用于1000mw等级空冷汽轮机的940mm末级动叶片。

背景技术:

2.随着国家节能减排的大力推行,高参数、大功率火电机组被列为我国电力设备重点发展方向,高效超临界空冷凝汽式汽轮机被广泛推行在各个电厂,因其功率较大且机组背压较高,对末级叶片有了更高的要求。而随着国家经济增速的放缓,对电力的需求也逐渐放缓,这使得大容量机组调峰成为必然。电厂对于机组的深度调峰能力越发看重,而同等级的末级长叶片不能兼顾机组低负荷工况的运行。

技术实现要素:

3.本实用新型的目的是要解决现有同等级的末级长叶片不能用于机组低负荷工况运行的问题,而提供用于1000mw等级空冷汽轮机的940mm末级动叶片。

4.用于1000mw等级空冷汽轮机的940mm末级动叶片,包括叶片工作部分、叶根、围带和凸台拉筋;围带、叶片工作部分、凸台拉筋和叶根由上至下模锻成一体,叶片工作部分的型线为变截面扭叶片,相邻两截面间有相对扭转,叶片工作部分的截面面积由根部至顶部逐渐减小;叶片工作部分的高度l为117.5mm~940mm、轴向宽度v为 46.63mm~289.33mm、根部直径为排汽面积为7.80m2;叶根为圆弧型枞树形叶根,叶根的轴向宽度w为332.81mm;围带的厚度h为20mm,围带的工作面轴向距离b1为55.00mm。

5.本实用新型的有益效果:

6.一、本实用新型用于1000mw等级空冷汽轮机的940mm末级动叶片,以一维/准三维/全三维气动和热力分析计算为基础,采用了弯扭联合成型全三维设计,动叶片沿叶高扭曲形成扭曲长叶片级,大幅度减少径向和端部二次流损失,型线速度分布合理,在满足安全性的同时,提高末级动叶片的低负荷运行能力,改善了机组调峰性能,解决现有同等级的末级长叶片不能用于机组低负荷工况运行的问题。

7.二、本实用新型采用凸台拉筋和翼形围带连接,圆弧型枞树叶根设计一体成型,叶片材料采用14cr12ni3mo2vn钢。在叶型、围带和叶根的设计上更精细,保证机组的安全、高效运行,提高整台机组的经济性。

8.三、本实用新型940mm末级动叶片顶部采用自带围带,减少了漏气损失,提高机组效率;装配方便,运行安全可靠。本实用新型应用在1000mw等级的超临界空冷凝气式汽轮机组上,可以满足不同地区,不同用户对空冷机组的需求,大大增强了市场竞争力。

9.四、本实用新型940mm末级动叶片采用流体动力和结构强度综合优化,解决了气动 /结构一体化设计优化问题,使940mm叶片的流动效率和强度振动特性都达到了最优。

10.五、汽轮机末级叶轮上一圈有68只动叶片,可替代常规空冷凝汽式汽轮机同等长度等级的动叶片,在气动经济性,强度振动特性等方面均达到了先进水平。

11.本实用新型可获得用于1000mw等级空冷汽轮机的940mm末级动叶片。

附图说明

12.图1为本实用新型用于1000mw等级空冷汽轮机的940mm末级动叶片的整体结构示意图,1为叶片工作部分,2为叶根,3为围带,4为凸台拉筋,5为进汽边,6为出汽边, b1为围带的工作面轴向距离,h为围带的厚度,v1为叶片工作部分的顶部轴向宽度,l 为叶片工作部分的高度,v为叶片工作部分的轴向宽度,k为叶根的总高度,w为叶根的轴向宽度;

13.图2为围带的俯视图,3为围带;

14.图3为叶片工作部分俯视投影的轮廓示意图;

15.图4为凸台拉筋的俯视图;

16.图5为叶片工作部分典型横截面示意图,x代表切向,y代表轴向,t为叶片工作部分的型线最大厚度,β

y

为叶片工作部分的安装角,b为叶片工作部分的弦长;

17.图6为图5中ⅱ的局部放大图,θ为叶片工作部分的出口角;

18.图7为图5中ⅰ的局部放大图,α为叶片工作部分的进口角。

具体实施方式

19.具体实施方式一:本实施方式用于1000mw等级空冷汽轮机的940mm末级动叶片,包括叶片工作部分1、叶根2、围带3和凸台拉筋4;围带3、叶片工作部分1、凸台拉筋 4和叶根2由上至下模锻成一体,叶片工作部分1的型线为变截面扭叶片,相邻两截面间有相对扭转,叶片工作部分1的截面面积由根部至顶部逐渐减小;叶片工作部分1的高度 l为117.5mm~940mm、轴向宽度v为46.63mm~289.33mm、根部直径为排汽面积为7.80m2;叶根2为圆弧型枞树形叶根,叶根2的轴向宽度w为332.81mm;围带3 的厚度h为20mm,围带3的工作面轴向距离b1为55.00mm。在装配整个叶片时,叶根处装入锁紧片避免叶片轴向窜动;叶顶为自带冠阻尼围带;整个叶片松装配(松装配是指相邻叶片的围带之间不接触),运行时通过扭转恢复,相邻叶片的围带和围带接触,使动叶片形成整圈连接。

20.本实施方式的有益效果:

21.一、本实施方式用于1000mw等级空冷汽轮机的940mm末级动叶片,以一维/准三维/全三维气动和热力分析计算为基础,采用了弯扭联合成型全三维设计,动叶片沿叶高扭曲形成扭曲长叶片级,大幅度减少径向和端部二次流损失,型线速度分布合理,在满足安全性的同时,提高末级动叶片的低负荷运行能力,改善了机组调峰性能,解决现有同等级的末级长叶片不能用于机组低负荷工况运行的问题。

22.二、本实施方式采用凸台拉筋和翼形围带连接,圆弧型枞树叶根设计一体成型,叶片材料采用14cr12ni3mo2vn钢。在叶型、围带和叶根的设计上更精细,保证机组的安全、高效运行,提高整台机组的经济性。

23.三、本实施方式940mm末级动叶片顶部采用自带围带,减少了漏气损失,提高机组效率;装配方便,运行安全可靠。本实施方式应用在1000mw等级的超临界空冷凝气式汽轮机组上,可以满足不同地区,不同用户对空冷机组的需求,大大增强了市场竞争力。

24.四、本实施方式940mm末级动叶片采用流体动力和结构强度综合优化,解决了气动 /结构一体化设计优化问题,使940mm叶片的流动效率和强度振动特性都达到了最优。

25.五、汽轮机末级叶轮上一圈有68只动叶片,可替代常规空冷凝汽式汽轮机同等长度等级的动叶片,在气动经济性,强度振动特性等方面均达到了先进水平。

26.具体实施方式二:本实施方式与具体实施方式一不同点是:叶片工作部分1的轴向宽度v至叶片工作部分1的顶部轴向宽度v1的变化范围为289.33mm~46.63mm、弦长b的变化范围为291.56mm~186.26mm、安装角β

y

的变化范围为82.93

°

~12.74

°

、型线最大厚度 t的变化范围为28.25mm~8.31mm、进口角α的变化范围为44.25

°

~155.21

°

,出口角θ的变化范围为34.57

°

~18.83

°

。采用上述结构参数,在保证叶片的外形结构尺寸满足设计要求的同时,还可使叶片容易装配。

27.其他步骤与具体实施方式一相同。

28.具体实施方式三:本实施方式与具体实施方式一或二不同点是:叶片工作部分1的高度l依次为117.5mm、235.0mm、352.5mm、470.0mm、587.5mm、705.0mm、822.5mm 或940mm,轴向宽度v依次为251.33mm、205.97mm、155.97mm、110.18mm、82.05mm、 65.71mm、54.39mm或46.63mm,弦长b依次为258.23mm、221.98mm、191.10mm、 176.64mm、173.93mm、176.09mm、180.63mm或186.26mm,安装角β

y

依次为77.02

°

、 68.36

°

、54.99

°

、38.79

°

、28.25

°

、21.87

°

、17.40

°

或12.74

°

,型线最大厚度t依次为27.91mm、29.81mm、31.79mm、30.59mm、24.28mm、17.06mm、11.34mm或8.31mm,进口角α依次为46.22

°

、56.45

°

、77.40

°

、93.61

°

、134.11

°

、144.79

°

、149.62

°

或155.21

°

,出口角θ依次为32.84

°

、30.56

°

、28.17

°

、25.87

°

、24.53

°

、22.80

°

、20.60

°

或18.83

°

。采用上述结构参数,在保证叶片的外形结构尺寸满足设计要求的同时,还可使叶片容易装配。

29.其他步骤与具体实施方式一或二相同。

30.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述叶片工作部分1的高度l、轴向宽度v、弦长b、安装角β

y

、型线最大厚度t、进口角α和出口角θ的数值为依次对应。这种结构使叶片能牢固地装入轮缘,装配稳定、安全可靠。

31.其他步骤与具体实施方式一至三相同。

32.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:叶根2的总高度 k为105.07mm。

33.其他步骤与具体实施方式一至四相同。

34.采用以下实施例验证本实用新型的有益效果:

35.实施例1:用于1000mw等级空冷汽轮机的940mm末级动叶片,包括叶片工作部分 1、叶根2、围带3和凸台拉筋4;围带3、叶片工作部分1、凸台拉筋4和叶根2由上至下模锻成一体,叶片工作部分1的型线为变截面扭叶片,相邻两截面间有相对扭转,叶片工作部分1的截面面积由根部至顶部逐渐减小;叶片工作部分1的高度l为940mm、根部轴向宽度v为289.33mm、根部直径为排汽面积为7.80m2;叶根2为圆弧型枞树形叶根,叶根2的轴向宽度w为332.81mm,叶根2的总高度k为105.07mm;围带3的厚度h为20mm,围带3的工作面轴向距离b1为55.00mm。

36.叶片工作部分1的根部轴向宽度v至叶片工作部分1的顶部轴向宽度v1的变化范围为289.33mm~46.63mm、弦长b的变化范围为291.56mm~186.26mm、安装角β

y

的变化范围为82.93

°

~12.74

°

、型线最大厚度t的变化范围为28.25mm~8.31mm、进口角α的变化范围为44.25

°

~155.21

°

,出口角θ的变化范围为34.57

°

~18.83

°

。

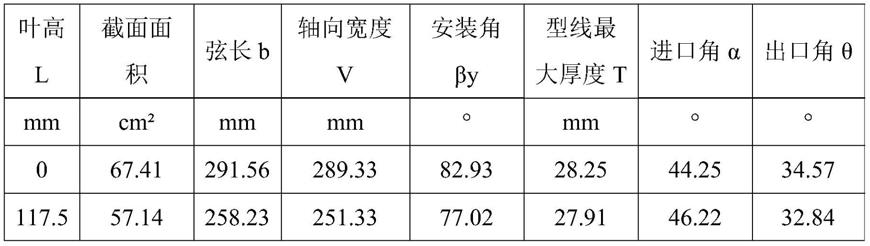

37.各截面具体参数如下表所示:

[0038][0039][0040]

当然,上述说明并非对本实用新型用于1000mw等级空冷汽轮机的940mm末级动叶片的限制,本实用新型用于1000mw等级空冷汽轮机的940mm末级动叶片也不仅限于上述举例,本技术领域的普通技术人员在本实用新型用于1000mw等级空冷汽轮机的 940mm末级动叶片的实质范围内所做出的变化、改型、添加或替换,也属于本实用新型用于1000mw等级空冷汽轮机的940mm末级动叶片的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1