一种排气系统三元催化器结构的制作方法

1.本实用新型属于发动机排气系统技术领域,具体涉及一种排气系统三元催化器结构。

背景技术:

2.汽车排气系统包含排气热端及排气系统冷端,零部件结构的设计对系统在整车内的布置及发动机的性能具有较大影响。其中三元催化器属于排气系统(热端)零部件,是安装在汽车排气系统中最重要的机外净化装置;三元催化器内部封装三元催化剂,主要用于发动机排气的c、h、n处理,可将汽车尾气排出的co、hc和nox等有害气体通过氧化和还原作用转变为无害的二氧化碳、水和氮气。通常的三元催化器一端与排气歧管或增压器连接,用于发动机废气的进入口;另一端与消声器总成进气管或波纹管段连接,废气经三元催化剂处理后进入消声器总成进行消音处理。部分三元催化器采用与消声器总成波纹管段集成方案,减少连接螺栓、法兰面密封垫等,减轻排气系统的重量,同时可降低零部件成本,如专利cn 201721309950.8一种前催化器总成。但随着平台化、模块化的研究及应用,当平台化的动力总成搭载不同的整车,发动机相对不同整车排气通道的位置存在差异,且发动机波纹管或波纹管挂钩也需要调整,催化器将根据整车衍生较多状态,管控困难;且波纹管问题或售后催化剂堵塞、烧蚀问题时,均需要三元催化器及消声器总成整套更换,成本相对较高。三元催化器的入口端锥的设计,对发动机排气系统热端背压、气体流动、压降、均匀性有重要影响,从而影响发动机性能。如增压机型,催化器与增压器连接法兰盘角度及出气管结构对系统背压影响较大,其能否尽可能实现气流直吹载体端面,即催化器载体位置、倾斜角影响气流吹向,对气体流动性及三元催化剂处理效率具有一定影响。

技术实现要素:

3.本实用新型提出一种三元催化器结构。三元催化器与冷端消声器进气波纹管非集成式,三元催化器单独布置。

4.本实用新型的方案是一种排气系统三元催化器结构,包括催化器筒体、位于催化器筒体两端的催化器入口端锥、催化器出口端锥、催化器入口端锥前端的进气口法兰、催化器出口端锥后端的出气口法兰和固定三元催化器结构的安装支架;所述安装支架包括支架ⅰ和支架ⅱ;

5.所述支架ⅰ包括第ⅰ主支架和第ⅰ转接支架;第ⅰ主支架焊接在催化器筒体上,通过第ⅰ转接支架连接固定在发动机缸体上;

6.所述支架ⅱ包括第ⅱ主支架和第ⅱ转接支架,第ⅱ主支架焊接在催化器出口端锥3处,通过第ⅱ转接支架连接固定在发动机缸体上。

7.具体的,所述第ⅰ主支架为u型支架,抱住催化器筒体,通过两侧臂末端的侧耳焊接在催化器筒体上。

8.进一步的,所述第ⅰ转接支架为两个l型支架;l型支架的一个臂与u型支架的侧臂

固定链接,另一个臂与发动机缸体固定连接。

9.具体的,l型支架与u型支架的侧臂和发动机缸体分别通过螺栓7连接。

10.优选的,每个l型支架通过一颗螺栓与u型支架的侧臂固定链接,通过一颗螺栓与发动机缸体固定链接。

11.具体的,第ⅱ主支架与第ⅱ转接支架通过两颗螺栓连接。

12.具体的,所述催化器入口端锥的进气口法兰上均匀设置四个螺孔,用于与增压器通过螺柱螺母连接。

13.其中,所述出气口法兰与排气系统冷端部件消声器进气波纹管通过两颗螺栓连接。

14.优选的,进气口法兰与催化器筒体之间部分的结构设计为弧形,锥端进气管夹角θ≥90

°

。该设计可减小系统背压,促进废气流直吹催化剂,保障废气被三元催化剂净化处理的效果。

15.优选的,所述催化器筒体相对于汽车常用标准坐标系z轴方向略微倾斜布置。

16.三元催化器设计有两个主支架,支架ⅰ焊接在催化器筒体处,其形状类似于“u”型,通过“u”型支架两侧边分别连接一个辅助转接“l”型支架间接固定在发动机缸体上;“u”型支架与“l”型支架连接组合构成主支架ⅰ,如图4所示,支架x方向刚度弱,对三元催化器与增压器之间密封有利。两侧辅助转接“l”型支架分别通过一颗螺栓固定在三元催化器第ⅰ主支架上;支架ⅱ焊接在催化器出气口端锥段处,通过一个转接支架及两颗螺栓固定在发动机缸体上,转接支架与支架ⅱ之间通过一颗螺栓固定。

17.本实用新型提供的三元催化器采用两个主支架固定在发动机缸体上,有效保证或加强了排气系统(热端)的密封性,如增压器与三元催化器之间、增压器与发动机缸盖之间;振动分析及台架试验(如排气系统热端在极限冷热冲击工况中的结构、密封、螺栓可靠性)实车搭载发动机路试验证表明,本实用新型设计的三元催化器支架设计,有效保障了排气系统连接可靠性,无增压器螺栓断裂风险、增压器螺栓脱落风险、三元催化器前端锥开裂、支架开裂、支架螺栓脱落及断裂风险。

18.因整个排气系统的布置及密封垫自由状态及压紧状态的差异,整机装配前,第ⅰ主支架和第ⅰ转接支架的连接螺栓处于松动状态,第ⅱ主支架和第ⅱ转接支架的连接螺栓处于紧固状态;即:先装配紧固第ⅰ转接支架(l型支架)与发动机缸体间的螺栓,再按要求打紧第ⅰ主支架(u型支架)与第ⅰ转接支架(l型支架)间的螺栓。进气口法兰与催化器筒体之间设计成弧形,保证废气流动均匀性,并结合整机布置位置限制等因素,催化器筒体略微倾斜布置,保障废气流经催化器进气端锥后尽可能直吹到催化剂,增强催化剂处理效率。

19.本实用新型的有益效果:

20.1、本实用新型提供的三元催化器与消声器总成波纹管非集成式,发动机总成可灵活适应搭载平台多款车型。

21.2、本实用新型设计的三元催化器通过合理设计前端锥进气管管径及弯道处弧度(入口端锥气流进气),保障催化器前端气流速度均匀性及催化器内部流动状态良好,避免内部存在较强的涡流及碰壁。

22.3、三元催化器通过支架及连接螺栓固定在发动机上,加强支架的结构设计对三元催化器及整个排气系统热端的nvh(噪声、振动与声振粗糙度)、结构稳定性、可靠性、排气系

统密封性具有至关重要性。

23.4、该三元催化器采用两个主支架固定在发动机缸体上,有效保证或加强了排气系统(热端)的密封性,如增压器与三元催化器之间、增压器与发动机缸盖之间;振动分析及台架试验(如排气系统热端在极限冷热冲击工况中的结构、密封、螺栓可靠性)实车搭载发动机路试验证表明,本实用新型设计的三元催化器支架设计,有效保障排气系统一阶模态满足目标要求,保证三元催化器可靠性,规避三元催化器前端锥开裂、支架开裂、支架螺栓脱落及断裂风险。

24.综合上述,本实用新型提供的三元催化器布置灵活适应性强,可靠性及耐久性优异。

附图说明

25.图1三元催化器视图,装配在发动机的状态—排气侧视角;

26.图2三元催化器视图,与发动机增压器连接状态;

27.图3三元催化器视图,与发动机增压器连接状态—连接法兰面视角;

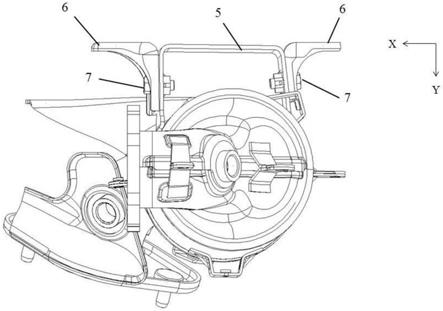

28.图4三元催化器支架示意图;图中x、y为汽车常用的标准坐标系的x、y轴方向;

29.图5三元催化剂沿催化器筒体周向和轴向的示意图;

30.图6催化器入口端锥示意弧形图。

31.附图标记:

32.催化器筒体1,催化器入口端锥2,催化器出口端锥3,出气口法兰4,第ⅰ主支架5,第ⅰ转接支架6,螺栓7,第ⅱ主支架9,第ⅱ转接支架8,进气口法兰10,螺栓孔11,催化剂12,螺孔13,弧形14。

具体实施方式

33.实施例 本实用新型结构的组装

34.如图1~3所示,一种排气系统三元催化器结构,包括催化器筒体1、位于催化器筒体1两端的催化器入口端锥2、催化器出口端锥3、催化器入口端锥2前端的进气口法兰10、催化器出口端锥3后端的出气口法兰4和固定三元催化器结构的安装支架;所述安装支架包括支架ⅰ和支架ⅱ;催化器筒体1内部封装有催化剂12,催化剂为圆柱形载体;

35.所述支架ⅰ包括第ⅰ主支架5和第ⅰ转接支架6;第ⅰ主支架5焊接在催化器筒体1上,通过第ⅰ转接支架6连接固定在发动机缸体上;

36.所述支架ⅱ包括第ⅱ主支架9和第ⅱ转接支架8,第ⅱ主支架9焊接在催化器出口端锥3处,通过第ⅱ转接支架8连接固定在发动机缸体上。

37.如图4示,所述第ⅰ主支架5为u型支架,抱住催化筒器体1,通过两侧臂末端的侧耳焊接在催化器筒体1上。所述第ⅰ转接支架6为两个l型支架;l型支架的一个臂与u型支架的侧臂固定链接,另一个臂与发动机缸体固定连接。l型支架与u型支架的侧臂和发动机缸体分别通过螺栓7连接。每个l型支架通过一颗螺栓7与u型支架的侧臂固定链接,通过一颗螺栓7与发动机缸体固定链接。

38.如图1~3所示,第ⅱ转接支架8设置两个螺栓孔11,第ⅱ主支架9与第ⅱ转接支架8通过两颗螺栓连接。所述催化器入口端锥2的进气口法兰10上均匀设置四个螺孔13,用于与

增压器通过螺柱螺母连接。所述出气口法兰4与排气系统冷端部件消声器进气波纹管通过两颗螺栓7连接。

39.如图6所示,进气口法兰10与催化器筒体1之间部分的结构设计为弧形14,锥端进气管夹角θ≥90

°

。该设计可减小系统背压,促进废气流直吹催化剂,保障废气被三元催化剂净化处理的效果。所述催化器筒体1相对于汽车常用标准坐标系z轴方向略微倾斜布置。

40.三元催化器设计有两个主支架,支架ⅰ焊接在催化器筒体处,其形状类似于“u”型,通过“u”型支架两侧边分别连接一个辅助转接“l”型支架间接固定在发动机缸体上;“u”型支架与“l”型支架连接组合构成主支架ⅰ,如图4所示,支架x方向刚度弱,对三元催化器与增压器之间密封有利。两侧辅助转接“l”型支架分别通过一颗螺栓固定在三元催化器第ⅰ主支架上;支架ⅱ焊接在催化器出气口端锥段处,通过一个转接支架及两颗螺栓固定在发动机缸体上,转接支架与支架ⅱ之间通过一颗螺栓固定。

41.本实用新型提供的三元催化器采用两个主支架固定在发动机缸体上,有效保证或加强了排气系统(热端)的密封性,如增压器与三元催化器之间、增压器与发动机缸盖之间;振动分析及台架试验(如排气系统热端在极限冷热冲击工况中的结构、密封、螺栓可靠性)实车搭载发动机路试验证表明,本实用新型设计的三元催化器支架设计,有效保障了排气系统连接可靠性,无增压器螺栓断裂风险、增压器螺栓脱落风险、三元催化器前端锥开裂、支架开裂、支架螺栓脱落及断裂风险。

42.因整个排气系统的布置及密封垫自由状态及压紧状态的差异,整机装配前,第ⅰ主支架和第ⅰ转接支架的连接螺栓处于松动状态,第ⅱ主支架和第ⅱ转接支架的连接螺栓处于紧固状态;即:先装配紧固第ⅰ转接支架(l型支架)与发动机缸体间的螺栓,再按要求打紧第ⅰ主支架(u型支架)与第ⅰ转接支架(l型支架)间的螺栓。进气口法兰与催化器筒体之间设计成弧形,保证废气流动均匀性,并结合整机布置位置限制等因素,催化器筒体略微倾斜布置,保障废气流经催化器进气端锥后尽可能直吹到催化剂,增强催化剂处理效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1