一种整体式发动机排气管隔热保温装置的制作方法

1.本实用新型涉及发动机隔热保温技术领域,尤其涉及一种整体式发动机排气管隔热保温装置。

背景技术:

2.燃气发动机及发电机组的排气温度较柴油机更高,随排气带走的热量也更高。陆用发电的燃气发电机组通常都是厂房式机房或者集装箱式机房,排气管的热量向机房内散发,会导致机房内环境温度升高,影响发电机组的正常运行,船用的燃气发动机或发电机组也同样存在这个问题。同时,排气管也是高温热源,是一种高温烫伤的安全隐患。所以对燃气发动机及发电机组排气管进行隔热是十分必要的。

3.大功率燃气发动机及发电机组都采用涡轮增压技术,排气的温度及流量直接影响涡轮增压器的运行效率,所以适当提高排气温度能够有效提高涡轮增压器效率,所以对燃气发动机及发电机组排气管进行保温能够提高发动机及发电机组的运行效率。

4.综上所述,对燃气发动机及发电机组排气管进行隔热保温是十分必要的。传统排气管隔热保温层通常都是对排气管分别隔热保温,各节排气管连接处隔热保温不彻底,存在裸露或缝隙;排气管隔热保温层由于空间受限,无法保证厚度,隔热保温效果也较差;排气管隔热保温层结构复杂,制作成本高,无法实现可拆卸,使用成本高;排气管隔热保温层表面容易损坏,导致保温棉外漏、松散;排气管隔热保温层结构松散,不美观,影响发动机及机组整体的协调美观性。总之,从成本及使用效果上,单节包覆的排气管隔热保温层在燃气发动机及发电机组尤其是大功率固定发电的燃气发电机组上,成本高,使用效果差。

技术实现要素:

5.本实用新型为解决上述问题,提供一种整体式发动机排气管隔热保温装置,通过整体罩式结构,使各节排气管连接处不存在裸露和缝隙,在热量上升方向包裹的更加充分,满足隔热保温的要求,加工缝制简单,加工、安装成本低。

6.为达到上述目的,本实用新型采用如下技术方案:

7.整体式发动机排气管隔热保温装置包括排气管和排气歧管,多节的排气管水平设置,排气管之间还连通有波纹管形成排气通道,排气管下方连通排气歧管;多节的排气管连通形成的排气通道的一端密封,另一端连通有排气总管;所述排气通道密封端面、上表面、前后侧面均覆盖有隔热保温层,所述隔热保温层的面与面之间通过通过钢丝线缝制在一起;前后侧面覆盖的隔热保温层上还设置有扣环,前后侧面的扣环通过绑带连接以扎紧覆盖的隔热保温层。

8.上述整体式发动机排气管隔热保温装置中,隔热保温层为四层结构,由内到外分别为不锈钢金属网面层,耐高温玻璃纤维布层、硅酸铝耐火纤维毡层和橡胶玻璃纤维布层。

9.上述整体式发动机排气管隔热保温装置中,耐高温玻璃纤维布层为耐热1000℃的玻璃纤维布;硅酸铝耐火纤维毡层为耐热800℃的耐火纤维毡,厚度30mm;橡胶玻璃纤维布

层为耐热300℃的玻璃纤维布。

10.上述整体式发动机排气管隔热保温装置中,排气管为直列发动机或v型发动机的排气管。

11.采用本实用新型的产生的有益效果为:

12.1.整体式发动机排气管隔热保温装置通过整体罩式结构,使各节排气管连接处不存在裸露和缝隙,在热量上升方向包裹的更加充分;

13.2.包裹时有效避开了空间狭窄的地方,安装空间更大使隔热保温层能做的更厚,满足隔热保温的要求;

14.3.整体式隔热保温层加工缝制简单,有效降低了制作成本、安装成本;

15.4.绑带式安装方式拆卸安装方便,便于发动机维护保养;

16.5.隔热保温层整体平整美观,有利于提升发动机及发电机组的外观质量、运行质量。

附图说明

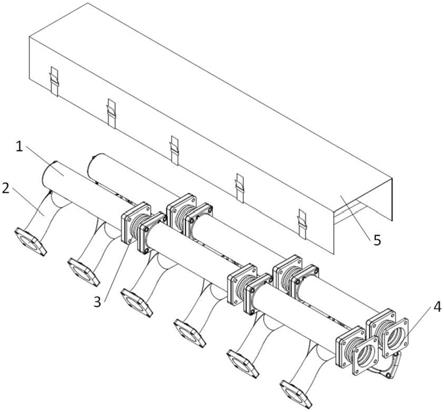

17.图1为本实用新型结构原理示意图。

18.图中:1—排气管;2—排气歧管;3—波纹管;4—排气总管;5—隔热保温层。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

20.参考图1,本实用新型涉及一种整体式发动机排气管隔热保温装置,,用于燃气发动机及发电机组的排气管隔热保温。包括排气管1和排气歧管2,多节的排气管1水平设置,排气管1之间还连通有波纹管3形成排气通道,排气管1下方连通排气歧管2;多节的排气管1连通形成的排气通道的一端密封,另一端连通有排气总管4;所述排气通道密封端面、上表面、前后侧面均覆盖有隔热保温层5,所述隔热保温层5的面与面之间通过通过钢丝线缝制在一起;前后侧面覆盖的隔热保温层5上还设置有扣环,前后侧面的扣环通过绑带连接以扎紧覆盖的隔热保温层5。四面包裹结构,仅余歧管和汇总管一面不进行隔热保温,各个面通过钢丝线缝制在一起,歧管面相邻的两个面设计绑带及扣环,用于扎紧安装。本实用新型采用整体式结构,不单独对排气管进行包覆式隔热保温,而是采用罩型结构,对所有排气管整体进行隔热保温。

21.隔热保温层5为四层结构,由内到外分别为不锈钢金属网面层,耐高温玻璃纤维布层、硅酸铝耐火纤维毡层和橡胶玻璃纤维布层。

22.耐高温玻璃纤维布层为耐热1000℃的玻璃纤维布;硅酸铝耐火纤维毡层为耐热800℃的耐火纤维毡,厚度30mm;橡胶玻璃纤维布层为耐热300℃的玻璃纤维布。

23.排气管1为直列发动机或v型发动机的排气管。隔热保温层5可根据直列发动机或v型发动机的排气管结构特征进行设计。

24.实施例:

25.如图1所示,一种整体式发动机排气管保温隔热层,用于v型12缸燃气发动机排气

管,该发动机排气管为mpc结构,每两缸共用一节排气管1,通过排气歧管2与缸盖相连,两排排气管在排气管汇总输出处5汇总后进入端置涡轮增压器。

26.整体式隔热保温层5采用整体罩型结构,无底面和汇总管一面,各面由内到外分别为不锈钢金属网面层,耐高温玻璃纤维布层、硅酸铝耐火纤维毡层、橡胶玻璃纤维布层,通过钢丝线将各面缝制在一起。两侧面缝制绑带和扣环,隔热保温层安装时,整体罩在排气管上后,绑带穿过排气管1下部空间后,穿过扣环并拉紧。

27.整体式隔热保温层5整体包裹,各节排气管1及连接波纹管3在热量上升方向均没有裸露和缝隙,人体或工具无法直接接触排气管,能够有效杜绝烫伤等安装隐患。整体式隔热保温层5中间层采用30mm厚的硅酸铝耐火纤维毡,隔热保温效果好,在排气温度600℃下,隔热保温层外表面温度≤150℃。

28.本实用新型公开了一种整体式发动机排气管隔热保温装置,通过整体罩式结构,使各节排气管连接处不存在裸露和缝隙,在热量上升方向包裹的更加充分;包裹时有效避开了空间狭窄的地方,安装空间更大使隔热保温层能做的更厚,满足隔热保温的要求;整体式隔热保温层加工缝制简单,有效降低了制作成本、安装成本;绑带式安装方式拆卸安装方便,便于发动机维护保养;隔热保温层整体平整美观。总之整体式发动机排气管隔热保温装置造型美观、成本低廉、隔热保温效果好,有利于提升发动机及发电机组的外观质量、运行质量。

29.以上内容是结合具体实施例对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只限于此。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下做出若干等同替代或明显变型,且性能或用途相同,都应当视为属于本实用新型由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1