一种用于锻造轨的钻孔密封组件的制作方法

1.本实用新型涉及锻造轨领域,尤其是涉及一种用于锻造轨的钻孔密封组件。

背景技术:

2.目前缸内直喷燃油系统的工作压力已达到35mpa,为满足日益严格的排放要求,燃油供给系统的工作压力还会继续增加,50mpa的工作压力是未来发展趋势。油轨总成作为燃油供给系统的重要油路,需要不断改进结构设计及工艺流程满足高压需求。现在整体锻造油轨已逐步在市场上使用,油轨毛坯件经过机加工会留一个钻孔,需要端盖密封保证在一定的高压下燃油不会泄露。目前锻造轨与端盖的连接方式有两种,下面分别进行描述:

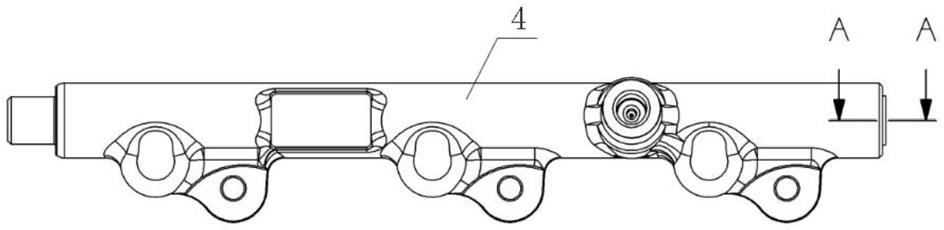

3.方案1:如图1和图2所示,该方案在第一锻造轨的钻孔内还设置台阶状凹槽,通过铜钎焊的工艺,将端盖固定在台阶状凹槽内,端盖与台阶状凹槽的台阶面间形成有铜环。

4.方案2:如图3和图4所示,该方案在第一锻造轨的钻孔端部内加工有内螺纹,在端盖加工有外螺纹,两者通过螺纹连接。

5.上述两个方案存在的缺点如下:

6.1)方案1中,铜钎焊的连接方式还需增加一道钎焊工艺,需要增加新的钎焊设备及产线,大幅增加了生产投资,提高了产品成本。

7.2)方案2中,使用螺纹连接两个零件,端盖前端圆角(r1)结构与锻造轨锥面接触保证密封,虽然简化了生产过程,但端盖在圆角与锥面接触后还要继续旋转一定角度才能达到安装扭矩要求,两个金属件的接触面会产生硬接触磨损。所以装配过程中存在磨损密封面导致泄漏的风险。

技术实现要素:

8.本实用新型的目的就是为了克服上述现有技术存在还需增加一道钎焊工艺、装配过程中存在磨损密封面的缺陷而提供一种用于锻造轨的钻孔密封组件。

9.本实用新型的目的可以通过以下技术方案来实现:

10.一种用于锻造轨的钻孔密封组件,包括锻造轨和端盖,所述钻孔密封组件还包括螺母,所述锻造轨设有钻孔的一端的外侧设有外螺纹、内侧设有与所述端盖相配合的第一配合部,所述螺母为中空结构,所述螺母的内侧依次设有与所述外螺纹相配合的内螺纹和与所述端盖相配合的第二配合部;

11.使用时,将端盖放置在锻造轨和螺母之间,通过转动螺母,使得锻造轨和螺母完全螺纹连接,此时端盖的两端分别抵接锻造轨的第一配合部和螺母的第二配合部。

12.进一步地,所述端盖与所述第一配合部相配合的一角设有圆角,所述第一配合部为第一圆台侧面。

13.进一步地,所述第一圆台侧面的倾斜角度在25度至35度范围以内。

14.进一步地,所述第一圆台侧面的倾斜角度为30度。

15.进一步地,所述端盖与所述第一配合部向配合的一端端面设有向端盖内侧凹陷的

圆弧面。

16.进一步地,所述端盖与所述第二配合部相配合的一角设有第二圆台侧面,所述第二配合部为与所述第二圆台侧面相配合的第三圆台侧面。

17.进一步地,所述第三圆台侧面的倾斜角度在55度至65度范围以内。

18.进一步地,所述第三圆台侧面的倾斜角度为60度。

19.进一步地,所述端盖远离所述锻造轨的一端端面与所述螺母的一端的端面抵接。

20.进一步地,所述螺母的外侧表面的截面为多边形。

21.与现有技术相比,本实用新型具有以下优点:

22.(1)本实施例通过螺母将端盖固定在锻造轨上,锻造轨外圆加工螺纹结构,螺母旋入锻造轨螺纹,内侧尾部顶住端盖,端盖与锻造轨紧密接触保证密封,该装配过程中,端盖与锻造轨不会相对运动产生磨损,降低了泄露风险,相比于现有技术,无需增加钎焊工艺,降低了生产成本。

23.(2)端盖设有向内侧凹陷的圆弧面,可以有效缓解压力波动产生的冲击力,起到稳定压力的作用。

24.(3)端盖设置有圆角与锻造轨的第一圆台侧面紧密接触,保证了密封性能。

附图说明

25.图1为背景技术中方案1的现有第一锻造轨的结构示意图;

26.图2为图1中的a向截面图;

27.图3为背景技术中方案2的现有第二锻造轨的结构示意图;

28.图4为图3中的a向截面图;

29.图5为本实用新型实施例中用于锻造轨的钻孔密封组件的结构示意图;

30.图6为图5的a区域局部放大示意图;

31.图7为图6中的b向截面图;

32.图8为本实用新型实施例中锻造轨的结构示意图;

33.图9为图8的a区域局部放大示意图;

34.图10为图9的b向截面图;

35.图11为本实用新型实施例中螺母的主视图;

36.图12为本实用新型实施例中螺母的俯视图;

37.图13为图11的a向截面图;

38.图14为本实用新型实施例中端盖的主视图;

39.图15为图14的a区域局部放大示意图;

40.图16为图14的b向截面图;

41.图中,1、锻造轨,101、外螺纹,102、第一圆台侧面,2、端盖,201、圆角, 202、圆弧面,203、第二圆台侧面,3、螺母,301、内螺纹,302、第三圆台侧面, 4、现有第一锻造轨,5、现有第一端盖,6、铜环,7、现有第二锻造轨,8、现有第二端盖。

具体实施方式

42.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型

技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

43.实施例1

44.如图5至9所示,本实施例提供一种用于锻造轨的钻孔密封组件,包括锻造轨 1和端盖2,钻孔密封组件还包括螺母3,锻造轨1设有钻孔的一端的外侧设有外螺纹101、内侧设有与端盖2相配合的第一配合部,螺母3为中空结构,螺母3的内侧依次设有与外螺纹101相配合的内螺纹301和与端盖2相配合的第二配合部;

45.使用时,将端盖2放置在锻造轨1和螺母3之间,通过转动螺母3,使得锻造轨1和螺母3完全螺纹连接,此时端盖2的两端分别抵接锻造轨1的第一配合部和螺母3的第二配合部。

46.采用本实施例的方案,实现由螺母将端盖固定在锻造轨上,锻造轨外圆加工螺纹结构,端盖无需加工螺纹,螺母旋入锻造轨螺纹,内侧尾部顶住端盖,端盖与锻造轨紧密接触保证密封,该装配过程中,端盖与锻造轨不会相对运动产生磨损,降低了泄露风险,相比于现有技术,无需增加钎焊工艺,降低了生产成本。

47.作为一种优选的实施方式,如图10和图14至16所示,端盖2与第一配合部相配合的一角设有圆角201,第一配合部为第一圆台侧面102。

48.作为一种优选的实施方式,第一圆台侧面102的倾斜角度在25度至35度范围以内。

49.作为一种优选的实施方式,第一圆台侧面102的倾斜角度为30度,相当于第一圆台侧面102的虚拟圆锥锥度为60度。

50.端盖2的圆角201与锻造轨虚拟圆锥锥度为60度的第一圆台侧面102紧密接触保证密封。

51.作为一种优选的实施方式,如图16所示,端盖2与第一配合部向配合的一端端面设有向端盖2内侧凹陷的圆弧面202,该圆弧面可以有效缓解压力波动产生的冲击力,起到稳定压力的作用。

52.作为一种优选的实施方式,如图11至13所示,端盖2与第二配合部相配合的一角设有第二圆台侧面203,第二配合部为与第二圆台侧面203相配合的第三圆台侧面302。

53.作为一种优选的实施方式,第三圆台侧面302的倾斜角度在55度至65度范围以内。

54.作为一种优选的实施方式,第三圆台侧面302的倾斜角度为60度。

55.作为一种优选的实施方式,端盖2远离锻造轨1的一端端面与螺母3的一端的端面抵接。

56.作为一种优选的实施方式,如图11和图12所示,螺母3的外侧表面的截面为多边形,本实施例为正六边形。

57.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1