油封座的制作方法

1.本实用新型涉及发动机技术领域,特别涉及一种油封座。

背景技术:

2.发动机是一种能够把其它形式的能转化为机械能的机器,其作为车辆的动力装置,对车辆起着非常重要的作用。

3.现有的发动机,一般通过机油泵向润滑系统提供一定压力的机油,通过发动机前端罩盖进入机油冷却器总成,再进入机油滤清器总成,然后进入缸体主油道,而冷却液则通过外接软管形式给机油冷却器总成提供冷却液。

4.如上结构占用空间大,连接位置容易发生失效隐患,且机油冷却器总成上的进出水口距离油封座的进出水管距离较长,会增加冷却系统的延程压力损失,且容易产生流体噪音问题。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种油封座,以提高发动机应用可靠性。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种油封座,所述油封座与发动机缸体和油底壳分别连接,并于所述油封座内设有连通发动机缸体和油底壳内的冷却液通道的第一连通通道。

8.进一步的,于所述油封座内设有连通所述发动机缸体和尿素罐内的冷却液通道的第二连通通道。

9.进一步的,所述第一连通通道包括分别设置的第一进液通道和第一出液通道;所述第二连通通道包括分别设置的第二进液通道和第二出液通道。

10.进一步的,所述第一进液通道和所述第二进液通道经同一冷却液进口与所述发动机缸体内的冷却液通道连通;所述第一出液通道和所述第二出液通道经同一冷却液出口与所述发动机缸体内的冷却液通道连通。

11.进一步的,所述冷却液通道包括以连通外界和所述第一进液通道的冷却液流入通道,以及以连通所述第一出液通道和外界的冷却液流出通道。

12.进一步的,所述油封座内构造有机滤回油通道。

13.进一步的,所述油封座内构造有高压油泵进油通道,且所述高压油泵进油通道和所述机滤回油通道相连通。

14.进一步的,于所述油底壳本体内构造有用于连通机油泵内油路的油液通道。

15.进一步的,于所述油底壳本体上集成有以安装机油冷却器的冷却器安装部,以及以安装机油滤清器的滤清器安装部,并于所述油底壳本体上构造有以连通所述机油冷却器和所述机油滤清器的连通通道。

16.进一步的,于所述油底壳本体上构造有与所述机油滤清器的出油口连通的出油通道,且所述出油通道与所述机滤回油通道相连通。

17.相对于现有技术,本实用新型具有以下优势:

18.(1)本实用新型所述的油封座,通过在油封座内设置第一连通通道,可连通发动机缸体和油底壳内的冷却液通道,从而使发动机整体结构紧凑,节约占用空间,还可缩短冷却液通道长度,减小冷却液压力损失,降低冷却液循环泵负荷,此外,还可省去额外连接管路费用,降低成本。

19.(2)于油封座内设置第二连通通道,以连通发动机缸体和尿素罐内的冷却液通道,可使发动机结构更加紧凑,进一步节约占用空间,还可省去额外连接管路费用,降低成本。

20.(3)第一连通通道包括第一进液通道和第一出液通道,第二连通通道包括第二进液通道和第二出液通道,便于整体结构布置,有利于节约发动机占用空间。

21.(4)第一进液通道和第二进液通道经同一冷却液进口与发动机缸体内的冷却液通道连通,第一出液通道和第二出液通道经同一冷却液出口与发动及缸体内的冷却液通道连通,可进一步提高整体结构布置的便利性,有利于节约占用空间。

22.(5)油封座内设置机滤回油通道和高压油泵进油通道,可使发动机结构更加紧凑,进一步节约占用空间,还可省去额外连接管路费用,降低成本。

23.(6)机滤回油通道和高压油泵进油通道相连通,进一步便于整体结构布置,还可有效节约占用空间。

附图说明

24.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明以解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

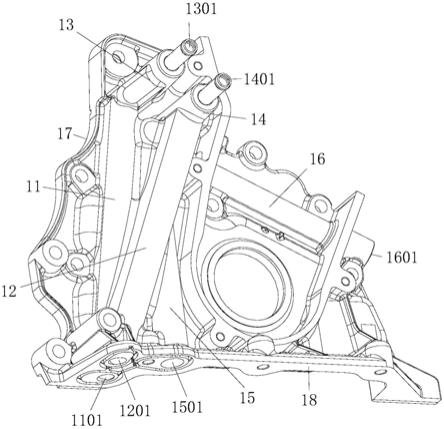

25.图1为本实用新型实施例所述的油封座的结构示意图;

26.图2为本实用新型实施例所述的油封座的内部通道的结构示意图;

27.图3为本实用新型实施例所述的油底壳应用状态下的结构示意图;

28.图4为本实用新型实施例所述的油底壳的俯视图;

29.图5为图4的主视图。

30.附图标记说明:

31.11、第一进液通道;12、第一出液通道;13、第一腔体;14、第二腔体;15、机滤回油通道;16、高压油泵进油通道;17、安装面;18、下端面;19、第三腔体;

32.1101、第一出口;1201、第二进口;1301、第三出口;1401、第四出口;1501、第五进口;1601、第六出口;

33.21、油底壳本体;22、冷却器安装部;23、冷却液流入通道;24、冷却液流出通道;25、油液连通通道;26、第三连通通道;27、出油通道;28、机油冷却器;29、滤清器安装部;

34.2101、集油室;2102、凸起部;2103、传感器安装口;2104、加强筋;2105、上端面;

35.2201、安装平面;

36.2301、第七进口;2302、开口;

37.2401、第八进口;2402、第八出口;

38.2501、第九进口;2502、第九出口;

39.2601、第十进口;2701、第十出口;

40.2801、安装板。

具体实施方式

41.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

42.在本实用新型的描述中,术语“第一”、“第二”至“第十”仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.下面将参考附图并结合实施例来详细说明本实用新型。

44.本实施例涉及一种油封座,其与发动机缸体和油底壳分别连接,并于油封座内设有第一连通通道,以连通发动机缸体和油底壳内的冷却液通道。

45.基于如上的整体结构描述,本实施例的油封座的一种示例性结构如图1所示,其内部通道的结构如图2所示。由图1结合图2所示,本实施例中,于油封座上构造有与发动机缸体连接的安装面17,且于油封座的下部设有与油底壳连接的下端面18。

46.为了便于较好的理解本实施例,以下先对发动机的结构进行简要说明,发动机包括发动机缸体、油封座和油底壳,油封座连接于发动机缸体的端部,油底壳连接于发动机缸体的底部,且油封座的下部与油底壳连接。

47.本实施例的主要改进点在于,应用模块化设计理念,于油封座上集成有第一连通通道、第二连通通道、机滤回油通道15和高压油泵进油通道16。

48.其中,第一连通通道用于连通发动机缸体和油底壳内的冷却液通道。具体来讲,第一连通通道包括分别设置的第一进液通道11和第一出液通道12。其中,第一连通通道具有设于安装面17上的第一进口,以及设于下端面18上的第一出口1101,而第二连通通道具有设于下端面18上的第二进口1201,以及设于安装面17上的第二出口。

49.如上结构的设置,使得发动机缸体内的冷却液,可依次流经第一进液通道11、油底壳内冷却液通道和第一出液通道12后流回发动机缸体内。

50.于第一进液通道11的靠近第一进口的位置形成有第一腔体13,其具有以与尿素罐内冷却液通道连通的第三出口1301,相当于在发动机缸体和尿素罐内的冷却液通道之间形成有第二进液通道。于第一出液通道12的靠近第二出口的位置形成有第二腔体14,其具有以与尿素罐内冷却液通道连通的第四出口1401,相当于在发动机缸体和尿素罐内的冷却液通道之间形成有第二出液通道。如上结构的设置,第二进液通道和第二出液通道即相当于连通发动机缸体和尿素罐内冷却液通道的第二连通通道。

51.如上结构的设置,使得发动机缸体内的冷却液,可依次流经第二进液通道、尿素罐内冷却液通道和第二出液通道后流回发动机缸体内。

52.以上结构中,第一进液通道11和第二进液通道经同一冷却液进口也即如上的第一进口与发动机缸体内的冷却液通道连通,第一出液通道12和第二出液通道经同一冷却液出口也即如上的第二出口与发动机缸体内的冷却液通道连通,如此整体结构布置方便,可有效节约空间。除此以外,当然还可在安装面17上设置以与第一进液通道11、第一出液通道12、第二进液通道和第二出液通道分别连通的连通口,只是如此结构相对复杂。

53.本实施例中,前述的机滤回油通道15具有设于下端面18上的第五进口1501,以及设于安装面17上的第五出口。于机滤回油通道15的靠近第五出口的位置形成有第三腔体

19,前述的高压油泵进油通道16的一端经由第三腔体19与机滤回油通道15相连通,高压油泵进油通道16的另一端设有第六出口1601,以便于和高压油泵的进油口连接。

54.如上结构的设置,使得油底壳上经机油滤清器过滤后的油液,部分经由机滤回油通道15流回发动机缸体主油道,并且部分油液经高压油泵进油通道16为高压油泵供油。

55.以上结构中,机滤回油通道15和高压油泵进油通道16相连通,且连通位置靠近于第五出口,进一步便于整体结构布置,有效节约占用空间。除此以外,当然还可在油封座上为高压油泵单独设置供油通道,以连通油底壳和高压油泵内油液通道,只是如此结构相对复杂。

56.本实施例的油封座,通过在油封座内设置第一连通通道、第二连通通道、机滤回油通道15、高压油泵进油通道16,第一连通通道可连通发动机缸体和油底壳内的冷却液通道,第二连通通道可连通发动机缸体和尿素罐内的冷却液通道,机滤回油通道15可将油底壳内经机油滤清器过滤后的油液引流至发动机缸体内主油道,油液还可经高压油泵进油通道16为高压油泵供油。

57.油封座的如上结构,可使发动机整体结构紧凑,节约占用空间,还可缩短冷却液通道和油液通道长度,减小冷却液和油液压力损失,降低冷却液循环泵和油泵负荷,此外,还可省去额外连接管路费用,降低成本,具有较好的实用性。

58.与前述的油封座配合的油底壳应用状态下的一种示例性结构如图3所示,油底壳的结构如图4和图5所示,其安装于图中未示出的发动机缸体的下部,并包括底壁,以及与底壁一体成型、并环绕底壁周向设置的侧壁,由底壁与侧壁围构形成有储油腔。

59.为了便于描述,以下称油底壳本体21的与发动机缸体连接的一面为上端面2105,于发动机缸体的侧壁上成型有冷却器安装部22,于冷却器安装部22上构造有用于承装机油冷却器28的安装平面2201,机油冷却器28经由穿置于自身安装板2801的螺栓副固连于安装平面2201上。

60.本实施例中,于油底壳本体21内设有冷却液通道,以将机油冷却器28内冷却通道与前述的油封座连通。具体结构上,冷却液通道包括以连通机油冷却器28内冷却通道和第一进液通道11的冷却液流入通道23,以及以连通第一出液通道12和机油冷却器28内冷却通道的冷却液流出通道24。

61.具体结构上,冷却液流入通道23构造于安装平面2201上,其具有成型于上端面2105上的第七进口2301,以及成型于安装平面2201上的开口2302。如上结构中,将冷却液流通道设为非封闭结构,有利于油底壳成型过程中出模,其可因机油冷却泵于冷却安装部上的安装,使得冷却液流入通道23被机油冷却器28的安装板2801所覆盖。优选的具体实施方式中,冷却液流入通道23呈弧形,以起到较好的冷却效果,除此之外,冷却液流入通道23当然还可呈其他形状,比如波浪形。

62.为了便于整体布置,前述的冷却液流出通道24具有成型于安装平面2201上的第八进口2401,以及成型于上端面2105上的第八出口2402。如上结构的设置,使得冷却液可经冷却液流入通道23流入机油冷却器28内冷却通道,然后经冷却液流出通道24流出。

63.为了使发动机整体结构更加紧凑,于油底壳本体21上还集成有以安装机油滤清器的滤清器安装部29,于滤清器安装部29内形成有以容纳滤芯的容纳腔。并于油底壳本体21内构造有以连通机油泵内油路油液连通通道25,以连通机油冷却器28内油路和机油滤清器

的第三连通通道26,以及与机油滤清器的出油口连通的出油通道27,且出油通道27与前述的机滤回油通道15相连通。

64.具体结构上,油液连通通道25呈“l”形,其具有设于容纳腔内的第九进口2501,以及设于安装平面2201上的第九出口2502,第九进口2501与机油泵的出油口连接。第三连通通道26与机油滤清器的进油口连通,且其具有设于安装平面2201上的第十进口2601,出油通道27与机油滤清器的出油口连通,且其具有设于上端面2105上的第十出口2701。

65.在此需要说明的是,优选的具体实施方式中,前述第七进口2301、第八出口2402和第十出口2701均呈椭圆形,除此之外,其当然还可呈其他形状,如其可为方形、圆形。

66.如上结构的设置,使得机油泵内的油液可依次流经油液连通通道25、机油冷却器28内油路、第三连通通道26、机油滤清器和出油通道27后流出。

67.本实施例中,于储油腔的底部还形成有下凹的集油室2101,且集油室2101靠近于储油腔的设有滤清器安装部29的一端布置,于集油室2101的底部形成有凸起部2102,于凸起部2102上开设有传感器安装口2103。该结构中,将传感器安装口2103设于集油室2101的凸起部2102上,可防止油液直接冲击液位传感器,从而提高液位测量的准确性,除此之外,传感器安装口2103当然还可直接设于储油腔的底部。

68.为了进一步提高油液测量的准确性,于传感器安装口2103的周侧设有加强筋2104。本实施例中,加强筋2104为多个,且加强筋2104自储油腔的底壁延伸至靠近上端面2105的位置,加强筋2104上部具体与上端面2105上的螺栓过孔位置对应,如此可较好的提高油底壳的结构强度和nvh模态性能。

69.本实施例的油底壳,应用模块化设计理念,将冷却器安装部22和滤清器安装部29集成于油底壳本体21上,并在油底壳本体21上集成有冷却液通道和油液通道,可使发动机整体结构紧凑、节省布置空间,同时可以缩短冷却液通道和油液通道长度,减少冷却液和油液压力损失,从而降低冷却液循环泵和油泵负荷,还可省去额外连接管路的费用,降低成本,具有较好的实用性。

70.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1