燃烧系统

1.本发明涉及一种燃烧系统。更详细而言,本发明涉及使用脱硝催化剂对因燃料燃烧而产生的废气进行净化的燃烧系统。

背景技术:

2.作为因燃料的燃烧而排入大气中的污染物质之一,可以举出氮氧化物(no、no2、no3、n2o、n2o3、n2o4、n2o5)。氮氧化物会引起酸雨、臭氧层破坏、光化学烟雾等,对环境、人体造成严重影响,因此对其的处理已成为重要的课题。

3.作为除去上述氮氧化物的技术,已知以氨(nh3)作为还原剂的选择性催化还原反应(nh3‑

scr)。如专利文献1所记载的,作为选择性催化还原反应中使用的催化剂,广泛使用以氧化钛为载体、担载了氧化钒的催化剂。氧化钛对硫氧化物的活性低且稳定性高,因此被认为是最好的载体。

4.另一方面,虽然氧化钒在nh3‑

scr中发挥主要作用,但氧化钒会将so2氧化成so3,因此不能担载约1wt%以上的氧化钒。此外,在现有的nh3‑

scr中,氧化钛载体担载了氧化钒的催化剂在低温几乎不反应,因此不得不在350~400℃这样的高温使用。

5.但是,为了提高实施nh3‑

scr的装置、设备的设计自由度、提高效率,要求开发即使在低温也显示高氮氧化物还原率活性的催化剂。

6.然后,本发明人等发现了一种脱硝催化剂,其存在43wt%以上的五氧化二钒、bet比表面积为30m2/g以上、可用于200℃以下的脱硝(专利文献2)。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2004

‑

275852号公报;

10.专利文献2:日本特许第6093101号公报。

技术实现要素:

11.发明要解决的问题

12.本发明人等尝试进一步改良上述专利文献2而进行了深入研究,结果发现了显示出更优异的氮氧化物的还原率活性的脱硝催化剂。

13.本发明的目的在于提供一种燃烧系统,其在以氨作为还原剂的选择性催化还原反应时,使用了与现有技术相比低温时的脱硝效率更好的催化剂。

14.用于解决问题的方案

15.本发明涉及一种燃烧系统,其具有使燃料燃烧的燃烧装置、在上述燃烧装置中燃烧上述燃料而产生的废气进行流通的废气通路、配置于上述废气通路并收集上述废气中的煤尘的集尘装置、以及配置于上述废气通路并通过脱硝催化剂从上述废气中除去氮氧化物的脱硝装置,上述脱硝装置配置于上述废气通路中的上述集尘装置的下游侧,上述脱硝催化剂是以氧化钒为主要成分的脱硝催化剂,其第二金属的氧化物换算的含量为1wt%以上

且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

16.此外,上述燃烧系统优选还具有配置于上述废气通路并从上述废气中回收热的空气预热器,上述空气预热器配置于上述集尘装置的上游侧。

17.此外,本发明涉及一种燃烧系统,其具有使燃料燃烧的燃烧装置、在上述燃烧装置中燃烧上述燃料而产生的废气进行流通的废气通路、配置于上述废气通路并从上述废气中回收热的空气预热器、以及配置于上述废气通路并通过脱硝催化剂从上述废气中除去氮氧化物的脱硝装置,上述脱硝装置配置于上述废气通路中的上述空气预热器的下游侧,上述脱硝催化剂是以氧化钒为主要成分的脱硝催化剂,其第二金属的氧化物换算的含量为1wt%以上且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

18.此外,本发明涉及一种燃烧系统,其具有使燃料燃烧的内燃机、在上述燃烧装置中燃烧上述燃料燃烧而产生的废气进行流通的废气通路、配置于上述废气通路并从上述内燃机排出的废气中回收废热的废热回收装置、以及配置于上述废气通路并通过脱硝催化剂从上述废气中除去氮氧化物的脱硝装置,上述脱硝装置配置于上述废气通路中的上述废热回收装置的下游侧,上述脱硝催化剂是以氧化钒为主要成分的脱硝催化剂,其第二金属的氧化物换算的含量为1wt%以上且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

19.此外,上述废热回收装置优选具有涡轮装置和废气经济器(exhaust gas economizer),上述废气经济器将从上述内燃机排出的废气和从上述涡轮装置供给的废气作为热源而产生蒸气,上述涡轮装置使用从上述内燃机排出的废气和从上述废气经济器供给的蒸气进行发电。

20.此外,在上述脱硝催化剂中,优选上述第二金属为w。

21.此外,在上述脱硝催化剂中,优选上述第二金属为w,还含有cu作为第三金属。

22.此外,上述脱硝催化剂优选含有钒与第二金属的复合金属氧化物。

23.发明效果

24.本发明的燃烧系统在以氨作为还原剂的选择性催化还原反应时,与现有技术相比,低温时的脱硝效率更好。

附图说明

25.图1为示出各实施例的含有第二金属的钒催化剂和不含有第二金属的钒催化剂的no转化率的图。

26.图2为示出各实施例的含有钴的钒催化剂和不含有钴的钒催化剂的no转化率的图。

27.图3为示出各实施例和比较例的含有钴的钒催化剂的粉末xrd图谱的图。

28.图4为示出各实施例的含有钴的钒催化剂的拉曼光谱的图。

29.图5a为示出各实施例和比较例的含有钴的钒催化剂在v2p区域的xps谱图的图。

30.图5b为示出各实施例和比较例的含有钴的钒催化剂在co2p区域的xps谱图的图。

31.图6为示出各实施例的含有钨的钒催化剂和不含有钨的钒催化剂的no转化率的

图。

32.图7为示出各实施例和比较例的含有钨的钒催化剂的粉末xrd图谱的图。

33.图8为示出各实施例和比较例的含有钨的钒催化剂的钨元素的比例的图。

34.图9为示出本发明的实施例的含有钨的钒催化剂和不含有钨的钒催化剂的no转化率的图。

35.图10为示出各实施例和比较例的含有钨的钒催化剂的粉末xrd图谱的图。

36.图11为示出各实施例和比较例的含有钨的钒催化剂的钨元素的比例的图。

37.图12为示出本发明的实施例的含有钨的钒催化剂和不含有钨的钒催化剂的no转化率的图。

38.图13为示出本发明的实施例的钒催化剂的no转化率的图。

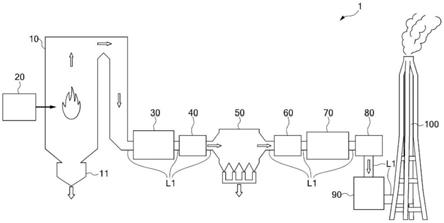

39.图14为示出本发明的实施例和比较例的钒催化剂的比表面积的图。

40.图15为示出本发明的实施例和比较例的钒催化剂的no转化率的变化的图。

41.图16为示出本发明的实施例和比较例的钒催化剂在干燥环境下和10%湿润环境下的no转化率的图。

42.图17示出了本发明的实施例和比较例的钒催化剂的各反应温度的no转化率。

43.图18为本发明的实施例的钒催化剂的tem图。

44.图19为本发明的实施例的钒催化剂的tem图。

45.图20为本发明的实施例的钒催化剂的tem图。

46.图21为本发明的比较例的钒催化剂的tem图。

47.图22为示出本发明的实施例的含有铌的钒催化剂和不含有铌的钒催化剂的no转化率的图。

48.图23为示出本发明的实施例的含有碳和钴的钒催化剂和比较例的钒催化剂的no转化率的图。

49.图24为示出本发明的实施例的钒催化剂的no转化率的图。

50.图25为示出本发明的第1应用例的燃烧系统的结构的图。

51.图26为示出本发明的第2应用例的燃烧系统的结构的图。

52.图27为示出本发明的第3应用例的燃烧系统的结构的图。

53.图28为示出本发明的第4应用例的燃烧系统的结构的图。

具体实施方式

54.以下,对本发明的实施方式的脱硝催化剂进行说明。

55.本发明的脱硝催化剂是以氧化钒为主要成分、含有第二金属的脱硝催化剂,上述第二金属的氧化物换算的含量为1wt%以上且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一者。这样的脱硝催化剂与以往使用的钒/钛催化剂等脱硝催化剂相比即使在低温环境下也能够发挥高脱硝效果。

56.第一,本发明的脱硝催化剂以氧化钒为主要成分。该氧化钒包含一氧化钒(ii)(vo)、三氧化二钒(iii)(v2o3)、四氧化二钒(iv)(v2o4)、五氧化二钒(v)(v2o5),在脱硝反应中,五氧化二钒(v2o5)的v元素可以取5价、4价、3价、2价的价态。

57.另外,该氧化钒为本发明的脱硝催化剂的主要成分,在不阻碍本发明效果的范围

内也可以包含其他物质,在本发明的脱硝催化剂中,优选以五氧化二钒换算计存在50wt%以上的氧化钒。进一步优选,在本发明的脱硝催化剂中优选以五氧化二钒换算计存在60wt%以上的氧化钒。

58.第二,本发明的脱硝催化剂以氧化钒为主要成分、含有第二金属,通过包含这样的第二金属,与以往使用的钒/钛催化剂等脱硝催化剂相比,即使在低温环境下也能够发挥高脱硝效果。推测当本发明的脱硝催化剂中混入杂质时,在脱硝催化剂中生成了无定形的部分,因此晶体结构不连续,晶格中的线、面发生变形,由此可发挥高的脱硝效果,作为该杂质的第二金属的氧化物存在越多,越可发挥高的脱硝效果。

59.在本发明的脱硝催化剂中,通过该第二金属置换钒位点,从而成为该脱硝催化剂包含复合金属的氧化物、或者该脱硝催化剂包含第二金属的氧化物中的任一者或者两者。

60.在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化钴的含量为1wt%~10wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出79%~100%的no转化率、在共存水分的情况下显示出38%~90%的no转化率。

61.另一方面,在使用了计算第二金属的氧化物换算的含量时、氧化钴的含量为0wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出76%的no转化率、在共存水分的情况下仅显示出32%的no转化率。

62.此外,在使用了计算第二金属的氧化物换算的含量时、氧化钨的含量为12wt%~38wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出83%~96%的no转化率、在共存水分的情况下显示出43%~55%的no转化率。

63.另一方面,在使用了作为第二金属的氧化物的氧化钨的含量为0wt%的脱硝催化剂的200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出90%的no转化率、在共存水分的情况下仅显示出50%的no转化率。

64.此外,在使用了计算第二金属的氧化物换算的含量时、氧化钨的含量为62wt%~100wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出3~69%的no转化率、在共存水分的情况下仅显示出0%~29%的no转化率。

65.此外,在使用了计算第二金属的氧化物换算的含量时、氧化铌的含量为2wt%~16wt%的脱硝催化剂的选择性催化还原反应中,在不共存水分的情况下显示出90wt%~97%的no转化率、在共存水分的情况下显示出50%~73%的no转化率。

66.此外,在上述记载中,本发明的脱硝催化剂中的第二金属的氧化物的含量为1wt%以上且40wt%以下,优选为2wt%以上且38wt%以下。此外,第二金属的氧化物换算的含量更优选为2wt%以上且10wt%以下。此外,第二金属的氧化物换算的含量更优选为2wt%以上且7wt%以下。此外,第二金属的氧化物换算的含量更优选为3wt%以上且7wt%以下。此外,第二金属的氧化物换算的含量更优选为3wt%以上且5wt%以下。此外,第二金属的氧化物换算的含量更优选为3wt%以上且4wt%以下。

67.第三,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一者。由此,能够使氧化钒的晶体结构混乱,提高路易斯酸性。特别是在第二金属为co、mo、ce、sn、ni、fe的情况下,促进v2o5的氧化还原循环。此外,已知这些元素中的co的氧化力强。w、mo、nb均作为固体酸发挥功能且提供氨的吸附位点,由此氨能够高效地与no接触、进行反应。

68.在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化钴的含量为3.1wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出89.1%的no转化率、在共存水分的情况下显示出73.7%的no转化率。

69.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化钨的含量为8.4wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出100%的no转化率、在共存水分的情况下显示出92.2%的no转化率。

70.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化钼的含量为5.4wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出91.2%的no转化率、在共存水分的情况下显示出71.3%的no转化率。

71.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化铌的含量为5.0wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出96.2%的no转化率、在共存水分的情况下显示出68.8%的no转化率。

72.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化铁的含量为3.1wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出80.8%的no转化率、在共存水分的情况下显示出55.1%的no转化率。

73.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化镍的含量为2.9wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出80.5%的no转化率、在共存水分的情况下显示出70.1%的no转化率。

74.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化铜的含量为3.0wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出98.8%的no转化率、在共存水分的情况下显示出81.0%的no转化率。

75.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化锌的含量为3.1wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出85.8%的no转化率、在共存水分的情况下显示出65.4%的no转化率。

76.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化锡的含量为5.6wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出82.6%的no转化率、在共存水分的情况下显示出62.4%的no转化率。

77.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化铈的含量为6.4wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出82.1%的no转化率、在共存水分的情况下显示出71.7%的no转化率。

78.此外,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、二氧化锰的含量为3.3wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出86.0%的no转化率、在共存水分的情况下显示出66.0%的no转化率。

79.另一方面,在使用了不含第二金属的氧化物的脱硝催化剂的200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出82.3%的no转化率、在共存水分的情况下仅显示出47.2%的no转化率。

80.此外,本发明的燃烧系统中使用的脱硝催化剂优选第二金属为w。

81.如上所述,在本发明的实施方式中,在使用了计算第二金属的氧化物换算的含量时、氧化钨的含量为8.4wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出100%的no转化率、在共存水分的情况下显示出92.2%的no转化率。

82.另一方面,在使用了不含第二金属的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出82.3%的no转化率、在共存水分的情况下仅显示出47.2%的no转化率。

83.此外,在本发明的燃烧系统中使用的脱硝催化剂中,优选第二金属为w,还含有cu作为第三金属。

84.在本发明的实施方式中,在使用了计算出第二、第三金属的氧化物换算的含量时、wo3的含量为8.4wt%、cuo的含量为3.0wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出89.2%的no转化率、在共存水分的情况下显示出79.2%的no转化率。

85.另外,cuo的含量的上限为13wt%。

86.此外,本发明的燃烧系统中使用的脱硝催化剂优选含有钒与第二金属的复合金属氧化物。

87.在本发明的实施方式中,在使用了将偏钨酸用作前体而生成的脱硝催化剂的反应温度150℃的选择性催化还原反应中,在使用了将w的含有率换算成氧化物时、wo3的总重量比为2.5wt%~11.8wt%的脱硝催化剂的情况下,不共存水分的情况下显示出85%~100%的no转化率、共存水分时显示出62%~92%的no转化率。

88.另一方面,如上所述,在使用了不含第二金属的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下仅显示出82.3%的no转化率、在共存水分的情况下仅显示出47.2%的no转化率。

89.由使用偏钨酸作为该前体而生成的脱硝催化剂的tem图可知,五氧化二钒的晶格中的v位点被置换为w,即v以原子状态孤立存在,该脱硝催化剂含有v与w的复合金属氧化物。

90.此外,本发明的脱硝催化剂优选在300℃以下的脱硝中使用。这是因为本发明的脱硝催化剂的烧结温度为300℃。另一方面,在后述的实施例中,本发明的脱硝催化剂在反应温度200℃以下的选择性催化还原反应中发挥了高脱硝效果,因此本发明的脱硝催化剂能够用于200℃以下的脱硝。由于在200℃以下不发生so2氧化为so3,所以如上述专利文献2所得到的见解那样,在选择性催化还原反应时,不伴随so2氧化为so3。

91.此外,在上述记载中,本发明的脱硝催化剂优选用于300℃以下的脱硝,也可以优选用于200℃以下的脱硝,也可以进一步优选用于反应温度为100~200℃的脱硝。也可以进一步优选用于反应温度160~200℃的脱硝。或者,也可以用于反应温度为80~150℃的脱硝。

92.此外,本发明的脱硝催化剂优选还含有碳。特别优选碳含量为0.05wt%以上且3.21wt%以下。另外也可以优选碳含量为0.07wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.11wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.12wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.14wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.16wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.17wt%以上且3.21wt%以下。也可以进一步优选碳含量为0.70wt%以上且3.21wt%以下。

93.通过包含碳,与以往使用的钒/钛催化剂等脱硝催化剂相比,即使在低温环境下也能够发挥高脱硝效果。当本发明的脱硝催化剂中混入杂质时,由于在脱硝催化剂中生成无定形的部分而晶体结构不连续,晶格中的线、面发生变形,由此可发挥高的脱硝效果,推测碳作为该杂质而存在,由此可发挥高的脱硝效果。

94.以下,示出了以氧化钒为主要成分、第二金属的氧化物换算的含量为1wt%以上且40wt%以下、第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素的脱硝催化剂。

95.上述脱硝催化剂包括将钒酸盐、螯形化合物及第二金属的化合物的混合物进行烧结的工序。

96.作为钒酸盐,也可以使用例如钒酸铵、钒酸镁、钒酸锶、钒酸钡、钒酸锌、钒酸铅、钒酸锂等。

97.此外,作为螯形化合物,可以使用例如草酸、柠檬酸等具有多个羧基的螯形化合物、乙酰丙酮、乙二胺等具有多个氨基的螯形化合物、乙二醇等具有多个羟基的螯形化合物等。

98.此外,作为第二金属的化合物,可以是螯形化合物、水合物、铵化合物、磷酸化合物。作为螯形化合物,可以是例如草酸、柠檬酸等络合物。作为水合物,可以是例如(nh4)

10

w

12

o

41

·

5h2o、h3pw

12

o

40

·

nh2o。作为铵化合物,可以是例如(nh4)

10

w

12

o

41

·

5h2o。作为磷酸化合物,可以是例如h3pw

12

o

40

·

nh2o。

99.此外,上述混合物中优选还包含乙二醇。

100.通过这些方法制造的脱硝催化剂与以往使用的钒/钛催化剂等脱硝催化剂相比,即使在低温环境下也能够发挥高脱硝效果。当本发明的脱硝催化剂中混入杂质时,由于在脱硝催化剂中生成无定形的部分而晶体结构不连续,晶格中的线、面发生变形,由此可发挥更高的脱硝效果,推测作为该杂质的碳存在越多,越可发挥高的脱硝效果。

101.在本发明的实施方式中,通过对钒酸铵、草酸、第二金属的草酸络合物的混合物进行烧结的方法制造的脱硝催化剂在不共存水分的情况下显示出80.5%~100%的no转化率、在共存水分的情况下显示出55.1%~92.2%的no转化率。

102.此外,通过在上述混合物中还包含乙二醇的方法制造的脱硝催化剂在不共存水分的情况下显示出100%的no转化率、在共存水分的情况下显示出89%的no转化率。

103.另一方面,作为通过不包括这样的工序的方法制造的脱硝催化剂,例如通过将钒

酸铵和草酸混合但不混合第二金属的氧化物而进行烧结的方法制造的脱硝催化剂,在不共存水分的情况下仅显示出82.3%的no转化率、在共存水分的情况下仅显示出47.2%的no转化率。

104.此外,上述烧结优选在270℃以下的温度进行。

105.推测通过在生成本实施方式的脱硝催化剂的时在与通常的300℃相比为低温的270℃以下的温度下进行烧结,该脱硝催化剂中所含的五氧化二钒晶体的结构局部地紊乱,能够发挥高的脱硝效果,特别是五氧化二钒的晶体结构中出现缺乏氧原子的位点,由此可发挥高的脱硝效果。另外,“缺乏氧原子的位点”也称作“氧缺陷位点”。

106.在如此制备的脱硝催化剂中,脱硝催化剂以氧化钒为主要成分,第二金属的氧化物的含量为1wt%以上且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

107.另外,本发明并不限于上述实施方式,在能够实现本发明的目的的范围内的变形、改良等也包含在本发明中。

108.实施例

109.以下,参考比较例具体地说明本发明的实施例。另外,本发明并不限定于这些实施例。

110.1含有各种金属作为第二金属的钒催化剂

111.1.1各实施例和比较例

112.[实施例1]

[0113]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属原子换算计钴(co)为3.5mol%,即以金属氧化物换算计co3o4为3.1wt%。将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0114]

[实施例2]

[0115]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钨(w)的草酸络合物,使得以金属原子换算计钨(w)为3.5mol%,即以金属氧化物换算计wo3为8.4wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。

[0116]

[实施例3]

[0117]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钼(mo)的草酸络合物,使得以金属原子换算计钼(mo)为3.5mol%,即以金属氧化物换算计moo3为5.4wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钼(mo)的五氧化二钒(v2o5)的脱硝催化剂。

[0118]

[实施例4]

[0119]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使

得以金属原子换算计铌(nb)为3.5mol%,即以金属氧化物换算计nb2o5为5.0wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0120]

[实施例5]

[0121]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铁(fe)的草酸络合物,使得以金属原子换算计铁(fe)为3.5mol%,即以金属氧化物换算计fe2o3为3.1wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铁(fe)的五氧化二钒(v2o5)的脱硝催化剂。

[0122]

[实施例6]

[0123]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加0.113g的作为第二金属的镍(ni)的碳酸镍,使得以金属原子换算计镍(ni)为3.5mol%,即以金属氧化物换算计nio为2.9wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有镍(ni)的五氧化二钒(v2o5)的脱硝催化剂。

[0124]

[实施例7]

[0125]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铜(cu)的草酸络合物,使得以金属原子换算计铜(cu)为3.5mol%,即以金属氧化物换算计cuo为3.0wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铜(cu)的五氧化二钒(v2o5)的脱硝催化剂。

[0126]

[实施例8]

[0127]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的锌(zn)的草酸络合物,使得以金属原子换算计锌(zn)为3.5mol%,即以金属氧化物换算计zno为3.1wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有锌(zn)的五氧化二钒(v2o5)的脱硝催化剂。

[0128]

[实施例9]

[0129]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的锡(sn)的草酸络合物,使得以金属原子换算计锡(sn)为3.5mol%,即以金属氧化物换算计sno2为5.6wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有锡(sn)的五氧化二钒(v2o5)的脱硝催化剂。

[0130]

[实施例10]

[0131]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铈(ce)的草酸络合物,使得以金属原子换算计铈(ce)为3.5mol%,即以金属氧化物换算计ceo2为6.4wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铈(ce)的五氧化二钒(v2o5)的脱硝催化剂。

[0132]

[实施例11]

[0133]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。对该前体络合物添加作为第二金属的锰(mn)的草酸络合物,使得以金属原子换算计锰(mn)为3.5mol%,即以金属氧化物换算计mno2为3.3wt%。通过将得到的钒

‑

异种金属络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有锰(mn)的五氧化二钒(v2o5)的脱硝催化剂。

[0134]

[比较例1]

[0135]

使4.96g(42.4mmol)的钒酸铵(nh4vo3)和11.5g(127.6mmol)的草酸((cooh)2)溶解于纯水中,合成前体络合物。通过将该前体络合物用电炉在300℃的温度烧结4小时,烧结2次,得到不含第二金属的五氧化二钒(v2o5)的脱硝催化剂。

[0136]

1.2评价

[0137]

1.2.1 no转化率

[0138]

在以下表1的条件下,在反应温度150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0139]

[表1]

[0140]

(表1)nh3·

scr测定条件

[0141][0142]

此外,通过下述式(1)算出no转化率。另外,no

in

是反应管入口的no浓度,no

out

是反应管出口的no浓度。

[0143]

[数1]

[0144][0145]

(测定结果)

[0146]

表2示出各五氧化二钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图1是将该表2图形化的图。

[0147]

[表2]

[0148]

(表2)五氧化二钒催化剂的no转化率

[0149][0150]

在不共存水分的情况和水蒸气环境10%的情况这两种情况下,实施例的脱硝催化剂大致显示出比比较例的脱硝催化剂高的no转化率。特别是对钒酸铵添加钴、钨、钼、铌、铜、锌、锰进行烧结的脱硝催化剂显示出高no转化率。其中,在不共存水分的情况、共存水分的情况这两种情况下,实施例2(添加钨)均显示出最高的no转化率。

[0151]

此外,在以下表3的条件下,在反应温度150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0152]

[表3]

[0153]

(表3)nh3·

scr测定条件

[0154][0155]

(测定结果)

[0156]

表4示出各五氧化二钒催化剂在不共存水分的情况和水蒸气环境为2.3%的情况这两种情况下的no转化率。

[0157]

[表4]

[0158]

(表4)五氧化二钒催化剂的no转化率

[0159][0160]

在不共存水分的情况和水蒸气环境2.3%的情况这两种情况下,实施例的脱硝催化剂大致显示出比比较例的脱硝催化剂高的no转化率。特别是对钒酸铵添加钴、钨、钼、铌进行烧结的脱硝催化剂显示出高no转化率。其中,在不共存水分的情况下,实施例3(添加钼)显示出最高的no转化率,在共存水分的情况下,实施例1(添加钴)显示出最高的no转化率。

[0161]

2含有钴作为第二金属的钒催化剂

[0162]

2.1各实施例

[0163]

如上所述,在实施例1~实施例11的钒催化剂中,在共存水分的情况下,实施例1(添加钴)显示出较高的no转化率,因此通过改变钴的添加量,生成以下各实施例的钒催化剂。

[0164]

[实施例12]

[0165]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为1wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0166]

[实施例13]

[0167]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为3wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0168]

[实施例14]

[0169]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为5wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0170]

[实施例15]

[0171]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为6wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含

有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0172]

[实施例16]

[0173]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为7wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0174]

[实施例17]

[0175]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的草酸络合物,使得以金属氧化物换算计co3o4为8wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0176]

[实施例18]

[0177]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钴(co)的前体的草酸络合物,使得以金属氧化物换算计co3o4为10wt%。通过将得到的钒

‑

钴络合物混合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有钴(co)的五氧化二钒(v2o5)的脱硝催化剂。

[0178]

另外,以下的表5示出实施例12~实施例18中的导入钴时的前体的加入量。

[0179]

[表5]

[0180][0181]

2.2评价

[0182]

2.2.1no转化率

[0183]

(测定方法)

[0184]

在上述表3的条件下,在反应温度150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0185]

此外,通过上述式(1)算出no转化率。

[0186]

(测定结果)

[0187]

表6中示出各氧化钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图2是将该表6图形化的图。

[0188]

[表6]

[0189]

(表6)五氧化二钒催化剂的no转化率

[0190][0191]

在不共存水分的情况和共存水分的情况这两种情况下,实施例的脱硝催化剂均显示出比比较例的脱硝催化剂高的no转化率。特别是在不共存水分的情况下,实施例15(6wt%)、实施例16(7wt%)显示出最高的no转化率,在共存水分的情况下,实施例17(8wt%)显示出最高的no转化率。

[0192]

2.2.2粉末x射线衍射

[0193]

(衍射方法)

[0194]

作为粉末x射线衍射,通过rigaku smart lab,使用cu

‑

kα进行测定。

[0195]

(衍射结果)

[0196]

图3示出实施例12(1wt%)、实施例13(3wt%)、实施例15(6wt%)、实施例18(10wt%)和比较例1(none:0wt%)的粉末xrd(x

‑

ray diffraction)图谱。

[0197]

示出了作为稳定相的v2o5作为主要成分存在,并且当提高co的添加率时,也出现co3o4相。

[0198]

2.2.3拉曼光谱

[0199]

(测定方法)

[0200]

为了分析各五氧化二钒催化剂的晶体结构,通过拉曼分光法测定拉曼光谱。更详细而言,在载玻片上放置少量各催化剂的样品,通过拉曼分光装置测定拉曼光谱。作为测定设备,使用日本分光制nrs

‑

4100拉曼分光光度计。

[0201]

(测定结果)

[0202]

图4示出各催化剂的拉曼光谱。示出当增加co的添加量时,v2o5的晶体结构被破坏,谱图的强度变弱。

[0203]

2.2.4 x射线光电子能谱(xps)测定

[0204]

(测定方法)

[0205]

为了分析实施例12(1wt%)、实施例13(3wt%)、实施例15(6wt%)、实施例18(10wt%)和比较例1(none:0wt%)的电子状态,测定了x射线光电子能谱(xps:x

‑

ray photoelectron spectrum)。更详细而言,使用碳带将各实施例和比较例的催化剂的粉末试样固定在样品架上,测定x射线光电子能谱。作为测定装置,使用日本电子制jps

‑

9010mx光电子分光计。

[0206]

(测定结果)

[0207]

图5a示出在v2p区域中的xps谱图。图5b示出在co2p区域中的xps谱图。示出当提高co的添加量时,v

4+

和co

2+

成分增大。

[0208]

3含有钨作为第二金属的钒催化剂

[0209]

3.1改变钨的添加量的情况

[0210]

3.1.1各实施例

[0211]

如上所述,在实施例1~实施例11的钒催化剂中,在不共存水分的情况和共存水分的情况这两种情况下,实施例2(添加钨)均显示出最高的no转化率,因此通过改变钨的添加量,生成以下各实施例的钒催化剂。另外,不仅是使钨的添加量变化,如后所述,在作为前体使用k2wo4的情况下和使用h3pw

12

o

40

·

nh2o的情况下,分别使钨的添加量变化。

[0212]

[实施例19]

[0213]

在钒酸铵(nh4vo3)、43.9mmol的k2wo4和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的总重量比为4.9wt%。

[0214]

[实施例20]

[0215]

在钒酸铵(nh4vo3)、43.9mmol的k2wo4和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的总重量比为11.8wt%。

[0216]

[实施例21]

[0217]

在钒酸铵(nh4vo3)、43.9mmol的k2wo4和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸,在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的总重量比为22.1wt%。

[0218]

[比较例2]

[0219]

在钒酸铵(nh4vo3)、43.9mmol的k2wo4和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的总重量比为大致100wt%。

[0220]

另外,以下的表7示出实施例19~实施例21和比较例2中的导入钨时的前体的加入量。

[0221]

[表7]

[0222][0223]

[实施例22]

[0224]

在钒酸铵(nh4vo3)、h3pw

12

o

40

·

nh2o和20ml纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵和h3pw

12

o

40

·

nh2o的量以使得以金属氧化物(wo3)换算的总

重量比为38.4wt%。

[0225]

[比较例3]

[0226]

在钒酸铵(nh4vo3)、h3pw

12

o

40

·

nh2o和20ml纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵和h3pw

12

o

40

·

nh2o的量以使得以金属氧化物(wo3)换算的总重量比为61.7wt%。

[0227]

[比较例4]

[0228]

在钒酸铵(nh4vo3)、h3pw

12

o

40

·

nh2o和20ml纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵和h3pw

12

o

40

·

nh2o的量以使得以金属氧化物(wo3)换算的总重量比为77.3wt%。

[0229]

[比较例5]

[0230]

在钒酸铵(nh4vo3)、h3pw

12

o

40

·

nh2o和20ml纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵和h3pw

12

o

40

·

nh2o的量以使得以金属氧化物(wo3)换算的总重量比为84.4wt%。

[0231]

[比较例6]

[0232]

在钒酸铵(nh4vo3)、h3pw

12

o

40

·

nh2o和20ml纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵和h3pw

12

o

40

·

nh2o的量以使得以金属氧化物(wo3)换算的总重量比为大致100wt%。

[0233]

另外,以下的表8示出实施例22和比较例3~比较例6中导入钨时的前体的加入量。

[0234]

[表8]

[0235][0236]

3.1.2评价

[0237]

3.1.2.1概略

[0238]

在上述表1的条件下,在反应温度大致150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0239]

此外,通过上述式(1)算出no转化率。

[0240]

(测定结果)

[0241]

表9示出各五氧化二钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图6是将该表9图形化的图。

[0242]

[表9]

[0243]

(表9)五氧化二钒催化剂的no转化率

[0244][0245]

在不共存水分的情况和共存水分的情况这两种情况下,与钨含量为0wt%的比较例1和钨含量为62wt%~100wt%的比较例2~4和6相比,大体上显示了钨的添加量在12~38wt%之间的添加是有效的。

[0246]

以下,分别对于使用k2wo4作为前体的情况和使用h3pw

12

o

40

·

nh2o作为前体的情况实施利用粉末x射线衍射和sem

‑

eds的元素分析,并且将各个情况下的各个钨含有率的no转化率图形化。

[0247]

3.2.2使用k2wo4作为前体的情况

[0248]

3.2.2.1粉末x射线衍射和元素分析

[0249]

(测定方法)

[0250]

作为粉末x射线衍射,通过rigaku smart lab,使用cu

‑

kα进行测定。此外,利用sem

‑

eds进行元素分析。

[0251]

(测定结果)

[0252]

图7示出实施例19(4.9wt%)、实施例20(11.8wt%)、实施例21(22.1wt%)、比较例1(0wt%)、比较例2(100wt%)的粉末xrd图谱。

[0253]

此外,图8示出横轴为k2wo4的mol%的情况下的钨元素的比例(%)。

[0254]

由图7和图8可知,通过增加k2wo4,晶相经过三斜晶v4o7(12wt%)而成为单斜晶wo3(100wt%),并且催化剂中所含的钨原子的比率成比例地增加。

[0255]

3.1.2.2.2 no转化率

[0256]

(测定结果)

[0257]

表10示出各五氧化二钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图9是将该表10图形化的图。

[0258]

[表10]

[0259]

(表10)五氧化二钒催化剂的no转化率

[0260][0261]

由表10和图9可知,在三斜晶v4o7(22.1wt%)中,催化剂活性最大(96.3%)。此外,过量的k2wo4会导致催化剂活性降低,钨的含量为100wt%时,没有催化剂活性。

[0262]

3.1.2.3使用h3pw

12

o

40

·

nh2o作为前体的情况

[0263]

3.1.2.3.1粉末x射线衍射和元素分析

[0264]

(测定方法)

[0265]

作为粉末x射线衍射,通过rigaku smart lab,使用cu

‑

kα进行测定。此外,利用sem

‑

eds进行元素分析。

[0266]

(测定结果)

[0267]

图10示出实施例22(38.4wt%)、比较例3(61.7wt%)、比较例4(77.3wt%)、比较例5(84.4wt%)、比较例6(100wt%)的粉末xrd图谱。

[0268]

此外,图11示出横轴为h3pw

12

o

40

·

nh2o的mol%的情况下的钨元素的比例(%)。

[0269]

由图10和图11可知,通过增加h3pw

12

o

40

·

nh2o的加入量,来自h3pw

12

o

40

·

nh2o的衍射峰变大,并且能够以较少量的加入量使钨的含量变多。

[0270]

3.1.2.3.2no 转化率

[0271]

(测定结果)

[0272]

表11示出各五氧化二钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图12是将该表11图形化的图。

[0273]

[表11]

[0274]

(表11)五氧化二钒催化剂的no转化率

[0275][0276]

由表11和图12可知,在以h3pw

12

o

40

·

nh2o为前体的情况下,在钨的含有率为38.4wt%时催化剂活性最大(82.9%),但以k2wo4为前体时,钨的含有率为22.1wt%的钒催化剂的催化剂活性高。

[0277]

3.2使用偏钨酸作为前体的情况

[0278]

如上所述,在实施例2、实施例19~实施例22的钒催化剂的制造时,使用仲钨酸作为前体。但是,仲钨酸具有在水中的溶解度不太高的特征。这暗示钨可能在催化剂中不均匀

地混合。与仲钨酸相比,偏钨酸在水中具有更大的溶解度。

[0279]

因此,通过使用偏钨酸代替仲钨酸作为前体来生成含有钨作为第二金属的钒催化剂。

[0280]

3.2.1各实施例和比较例

[0281]

[实施例23]

[0282]

在钒酸铵(nh4vo3)、0.037mmol的偏钨酸和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的wo3的总重量比为2.5wt%(1.0mol%)。

[0283]

[实施例24]

[0284]

在钒酸铵(nh4vo3)、0.073mmol的偏钨酸和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的wo3的总重量比为4.9wt%(2.0mol%)。

[0285]

[实施例25]

[0286]

在钒酸铵(nh4vo3)、0.128mmol的偏钨酸和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的wo3的总重量比为8.5wt%(3.5mol%)。

[0287]

[实施例26]

[0288]

在钒酸铵(nh4vo3)、0.183mmol的偏钨酸和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的wo3的总重量比为11.8wt%(5.0mol%)。

[0289]

[实施例27]

[0290]

在钒酸铵(nh4vo3)、0.256mmol的偏钨酸和20ml的纯水的混合物中添加11.9g(131.7mmol)的草酸((cooh)2),在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到含有钨(w)的五氧化二钒(v2o5)的脱硝催化剂。另外,对于生成的脱硝催化剂中的w,调节作为原料的钒酸铵的量以使得以金属氧化物(wo3)换算的wo3的总重量比为16.1wt%(7.0mol%)。

[0291]

[比较例7]

[0292]

在0.17mmol的钒酸铵(nh4vo3)、0.028mmol的偏钨酸和20ml纯水的混合物中添加0.045g(0.51mmol)的草酸((cooh)2)和1.4g的氧化钛粉末,在室温搅拌10分钟后,在70℃搅拌12小时。通过将该前体试样在300℃烧结4小时,得到在氧化钛上担载含钨(w)的五氧化二钒(v2o5)的脱硝催化剂。

[0293]

3.2.2评价

[0294]

3.2.2.1 no转化率

[0295]

(测定方法)

[0296]

对于实施例25和实施例2的含钨的五氧化二钒催化剂,在以下表12的条件下,在反应温度150℃使用固定床流通式催化反应装置,第1阶段在干燥环境下、第2阶段在10%湿润环境下、最后的第3阶段再次在干燥环境下进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0297]

[表12]

[0298]

(表12)nh3·

scr测定条件

[0299][0300]

此外,通过上述式(1)算出no转化率。

[0301]

(测定结果)

[0302]

图13示出各五氧化二钒催化剂的第1阶段~第3阶段的no转化率。在第1阶段~第3阶段的所有阶段中,实施例25的钒催化剂的no转化率均高于实施例2的钒催化剂的no转化率。此外,实施例25的钒催化剂和实施例2的钒催化剂这两者在经过第2阶段的10%湿润环境后,在第3阶段的干燥环境下恢复至与第1阶段的干燥环境下的no转化率大致相同的no转化率。

[0303]

3.2.2.2比表面积

[0304]

(测定方法)

[0305]

对于实施例25和实施例2的含钨的五氧化二钒催化剂以及比较例1的五氧化二钒催化剂,与3.2.2.1的no转化率的测定方法同样地进行,在上述表12的条件下,在反应温度150℃使用固定床流通式催化反应装置,在第1阶段中在干燥环境下、在第2阶段中在10%湿润环境下测定比表面积。

[0306]

(测定结果)

[0307]

图14示出各五氧化二钒催化剂在使用前后的比表面积的变化。将实施例25和实施例2与比较例1进行比较可知,通过添加钨,可抑制使用前后的比表面积的降低。此外,与使用仲钨酸作为前体的实施例2的五氧化二钒催化剂相比,使用偏钨酸作为前体的实施例25的五氧化二钒催化剂的比表面积稍大。

[0308]

3.2.2.3催化剂活性的水浓度依赖性

[0309]

(测定方法)

[0310]

对于实施例25和实施例2的含钨的五氧化二钒催化剂、以及比较例1的五氧化二钒催化剂,与3.2.2.1的no转化率的测定方法同样地进行,在上述表10的条件下,在反应温度150℃使用固定床流通式催化反应装置,在第1阶段中在干燥环境下、在第2阶段中在20%湿润环境下、在第3阶段中在15%湿润环境下、在第4阶段中在10%湿润环境下、在第5阶段中

在5%湿润环境下、在第6阶段中再次在干燥环境下测定no转化率。

[0311]

(测定结果)

[0312]

图15示出各五氧化二钒催化剂在第1阶段~第6阶段的no转化率的变化。与不含钨的五氧化二钒催化剂不同,含钨的五氧化二钒催化剂在20%湿润环境下进行nh3‑

scr反应后,也恢复到原来的no转化率。此外,与使用仲钨酸作为前体的实施例2的五氧化二钒催化剂相比,使用偏钨酸作为前体的实施例25的五氧化二钒催化剂显示出更高的no转化率。

[0313]

3.2.2.4催化剂活性的钨量依赖性

[0314]

(测定方法)

[0315]

对于实施例23~实施例27的含钨的五氧化二钒催化剂和比较例1的五氧化二钒催化剂,与3.2.2.1的no转化率的测定方法同样地进行,在上述表12的条件下,在反应温度150℃使用固定床流通式催化反应装置,在干燥环境下和10%湿润环境下测定no转化率。

[0316]

(测定结果)

[0317]

图16示出各五氧化二钒催化剂在干燥环境和10%湿润环境下的no转化率。实施例25、即添加3.5mol%的钨的五氧化二钒催化剂在干燥环境下和10%湿润环境下均显示出最高的no转化率、即最高的活性。

[0318]

3.2.2.5催化剂活性的温度依赖性

[0319]

(测定方法)

[0320]

对于实施例25的含钨的五氧化二钒催化剂、比较例1的五氧化二钒催化剂以及比较例7的二氧化钛担载五钨一钒催化剂,在以下表13的条件下,在反应温度25℃~245℃使用固定床流通式催化反应装置,在10%湿润环境下,进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0321]

[表13]

[0322]

(表13)nh3·

scr测定条件

[0323][0324]

(测定结果)

[0325]

图17示出各五氧化二钒催化剂在反应温度25℃~245℃的no转化率。由图17可知,与担载于二氧化钛的催化剂相比,含钨的五氧化二钒催化剂即使在低温区域也显示出高no转化率、即高活性。

[0326]

3.2.2.6各催化剂的tem图

[0327]

图18示出实施例25的含钨的五氧化二钒催化剂的tem图。另外,倍率为440万倍。

[0328]

此外,图19为图18内所示的长方形部分的放大图像。

[0329]

在图18的图像中看到的白点的每个点是钒或钨的原子,特别是如图19中明示的那样,在白点中明亮的点是钨的原子。由图18和图19可知,在实施例25的含钨的五氧化二钒催化剂中,钨呈原子状分散。此外,以钨更牢固地支撑五氧化二钒的骨架的形式,呈晶粒中的

钒的位点置换为钨的形状。

[0330]

图20示出实施例27的含钨的五氧化二钒催化剂的tem图。另外,倍率为440万倍。在图20中,与图18所示的实施例25的含钨的五氧化二钒催化剂相比,白点中亮点的数量增加。这是因为:由于钨的担载量增大,簇状的钨位点增大。

[0331]

图21示出比较例1的不含钨的五氧化二钒催化剂的tem图。另外,倍率为440万倍。在图21中,没有观察到如图18~图20中可见的明亮的白点。这是因为比较例1的五氧化二钒催化剂不含钨。

[0332]

4含有铌作为第二金属的钒催化剂

[0333]

4.1各实施例

[0334]

如上所述,在实施例1~实施例11的钒催化剂中,在不共存水分的情况下,实施例4(添加铌)显示出第三高的no转化率,即使在共存水分的情况下,也显示较高的no转化率,因此通过改变铌的添加量,生成以下各实施例的钒催化剂。

[0335]

[实施例28]

[0336]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使得以金属氧化物换算计nb2o5为1.8wt%。通过将得到的钒

‑

铌络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0337]

[实施例29]

[0338]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使得以金属氧化物换算计nb2o5为5.2wt%。通过将得到的钒

‑

铌络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0339]

[实施例30]

[0340]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使得以金属氧化物换算计nb2o5为8.5wt%。通过将得到的钒

‑

铌络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0341]

[实施例31]

[0342]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使得以金属氧化物换算计nb2o5为11.7wt%。通过将得到的钒

‑

铌络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0343]

[实施例32]

[0344]

将钒酸铵(nh4vo3)和草酸((cooh)2)溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的铌(nb)的草酸络合物,使得以金属氧化物换算计nb2o5为16.2wt%。通过将得到的钒

‑

铌络合物混合物用电炉在300℃的温度烧结4小时,烧结2次,得到含有铌(nb)的五氧化二钒(v2o5)的脱硝催化剂。

[0345]

另外,以下的表14示出实施例28~实施例32中的导入铌时的前体的加入量。

[0346]

[表14]

[0347][0348]

4.2评价

[0349]

4.2.1 no转化率

[0350]

(测定方法)

[0351]

在上述表3的条件下,在反应温度150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0352]

此外,通过上述式(1)算出no转化率。

[0353]

(测定结果)

[0354]

表15中示出各氧化钒催化剂在不共存水分的情况和共存水分的情况这两种情况下的no转化率。图22是将该表15图形化的图。

[0355]

[表15]

[0356]

(表15)五氧化二钒催化剂的no转化率

[0357][0358]

在不共存水分的情况和共存水分的情况这两种情况下,实施例的脱硝催化剂均显示出比比较例的脱硝催化剂高的no转化率。特别是在不共存水分的情况下,实施例30(9wt%)显示出最高的no转化率,在共存水分的情况下,实施例29(5wt%)显示出最高的no转化率。

[0359]

5含有碳和作为第二金属的钴并在低温烧结的钒催化剂

[0360]

5.1各实施例和比较例

[0361]

[实施例33]

[0362]

将钒酸铵(nh4vo3)和草酸溶解在纯水中,合成前体络合物。对该前体络合物添加乙二醇和作为第二金属的钴(co)的前体的草酸络合物,使得以金属氧化物换算计co3o4为6wt%。通过将得到的催化剂前体用电炉在270℃的温度烧结2小时,得到含有碳和钴(co)的氧化钒的脱硝催化剂。

[0363]

另外,以下的表16示出实施例33中的导入钴时的前体的加入量。

[0364]

[表16]

[0365][0366]

5.2评价

[0367]

5.2.1碳含量

[0368]

(测定方法)

[0369]

在测定各五氧化二钒催化剂的碳含量时,通过c(碳)、h(氢)、n(氮)的元素分析来定量碳含量。更详细而言,在exeteranalytical公司制ce

‑

440f内的高温反应管内,使各脱硝催化剂完全燃烧、分解,将作为主要构成元素的c、h、n转化为co2、h2o、n2后,用三个热导检测器依次对这三种成分进行定量,测定构成元素中的c、h、n的含量。

[0370]

(测定结果)

[0371]

实施例33的钒催化剂中所含的碳含量为0.70wt%。

[0372]

5.2.2 no转化率

[0373]

(测定方法)

[0374]

在上述表3的条件下,在反应温度150℃使用固定床流通式催化反应装置进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0375]

此外,通过上述式(1)算出no转化率。

[0376]

(测定结果)

[0377]

表17示出比较例1、实施例15、实施例33的各五氧化二钒催化剂在不共存水分的情况和共存水分的情况下两者的no转化率。图23是将该表17图形化的图。

[0378]

[表17]

[0379]

(表17)五氧化二钒催化剂的no转化率

[0380][0381]

在不共存水分的情况和共存水分的情况这两种情况下,实施例33的脱硝催化剂均显示出最高的no转化率。

[0382]

6含有钨作为第二金属、含有铜作为第三金属的钒催化剂

[0383]

6.1各实施例

[0384]

[实施例34]

[0385]

将钒酸铵(nh4vo3)和草酸溶解在纯水中,合成前体络合物。对该前体络合物添加作为第二金属的钨(w)的前体的偏钨酸铵,使得以金属氧化物换算计wo3为8.4wt%。进而,添加作为第三金属的铜(cu)的前体的铜草酸络合物,使得以金属氧化物换算计cuo为3.0wt%。通过将得到的催化剂前体用电炉在300℃的温度烧结4小时,烧结2次,得到含有钨(w)和铜(cu)的氧化钒的脱硝催化剂。

[0386]

6.2催化剂活性的温度依赖性

[0387]

(测定方法)

[0388]

对于实施例34的含钨和铜的五氧化二钒催化剂、实施例25的含钨的钒催化剂以及比较例1的五氧化二钒催化剂,在上述表13的条件下,在反应温度25℃~245℃使用固定床流通式催化反应装置,在10%湿润环境下,进行nh3‑

scr反应。用jasco ft

‑

ir

‑

4700分析通过催化剂层的气体中的no。

[0389]

(测定结果)

[0390]

图24示出各五氧化二钒催化剂在反应温度25℃~245℃的no转化率。由图24可知,含钨和铜的五氧化二钒催化剂在使用了计算钨和铜的氧化物换算的含量时、wo3的含量为8.4wt%、cuo的含量为3.0wt%的脱硝催化剂的反应温度200℃以下的选择性催化还原反应中,在不共存水分的情况下显示出89.2%的no转化率、在共存水分的情况下显示出79.2%

的no转化率。

[0391]

7 应用例

[0392]

7.1 燃烧系统

[0393]

7.1.1第1燃烧系统

[0394]

以下,参照附图对本发明的第1应用例进行说明。

[0395]

图25是示出第1应用例的燃烧系统1的结构的图。燃烧系统1是以煤粉(pulverized coal)为燃料的燃烧系统。如图25所示,燃烧系统1作为例子假定为火力发电系统,其具有作为燃烧装置的锅炉10、煤粉机20、废气通路l1、空气预热器30、作为热回收器的气体加热器40、集尘装置50、诱导通风机60、脱硫装置70、作为加热器的气体加热器80、脱硝装置90、烟囱100。

[0396]

锅炉10使作为燃料的煤粉与空气一起燃烧。在锅炉10中,通过煤粉燃烧而产生废气。另外,通过煤粉燃烧,生成煤渣灰(clinker ash)和飘尘(fly ash)等煤灰。在锅炉10中生成的煤渣灰被排出到配置于锅炉10的下方的煤渣料斗11后,被输送到未图示的煤灰回收仓。

[0397]

锅炉10整体形成为大致倒u字状。在锅炉10中生成的废气沿着锅炉10的形状以倒u字状移动。锅炉10的废气的出口附近的废气的温度例如为300~400℃。

[0398]

煤粉机20将从未图示的煤仓供给的煤粉碎成微细的粒径而形成煤粉。煤粉机20通过将煤粉与空气混合来使煤粉预热及干燥。在煤粉机20中形成的煤粉通过吹送空气而被供给到锅炉10。

[0399]

废气通路l1的上游侧与锅炉10连接。废气通路l1是锅炉10中产生的废气进行流通的流路。

[0400]

空气预热器30配置于废气通路l1。空气预热器30在废气与从未图示的压入式通风机送入的燃烧用空气之间进行热交换,从废气中回收热量。燃烧用的空气在空气预热器30中被加热后供给到锅炉10。

[0401]

气体加热器40配置于废气通路l1中的空气预热器30的下游侧。在空气预热器30中被回收了热量的废气被供给到气体加热器40。气体加热器40从废气中进一步回收热量。

[0402]

集尘装置50配置于废气通路l1中的气体加热器40的下游侧。在气体加热器40中被回收了热量的废气被供给到集尘装置50。集尘装置50是通过对电极施加电压来收集废气中的煤灰(飘尘)等煤尘的装置。在集尘装置50中捕集的飘尘被输送到未图示的煤灰回收仓。集尘装置50中的废气温度例如为80~120℃。

[0403]

诱导通风机60配置于废气通路l1中的集尘装置50的下游侧。诱导通风机60将在集尘装置50中除去了飘尘的废气从一次侧吸入并送出至二次侧。

[0404]

脱硫装置70配置于废气通路l1中的诱导通风机60的下游侧。从诱导通风机60送出的废气被供给到脱硫装置70。脱硫装置70从废气中除去硫氧化物。详细而言,脱硫装置70通过向废气吹送石灰石和水的混合液(石灰石料浆)来使废气中所含的硫氧化物被混合液吸收,从而从废气中除去硫氧化物。脱硫装置70中的废气的温度例如为50~120℃。

[0405]

气体加热器80配置于废气通路l1中的脱硫装置70的下游侧。在脱硫装置70中除去了硫氧化物的废气被供给到气体加热器80。气体加热器80加热废气。气体加热器40和气体加热器80也可以构成烟气换热器,该烟气换热器在废气通路l1中的、空气预热器30与集尘

装置50之间流通的废气和脱硫装置70与后述脱硝装置90之间流通的废气间进行热交换。

[0406]

特别是气体加热器80将废气加热到适合于后段的脱硝装置90中的脱硝反应的温度。

[0407]

脱硝装置90配置于废气通路l1中的气体加热器80的下游侧。在气体加热器80中被加热的废气被供给到脱硝装置90。脱硝装置90通过脱硝催化剂从废气中除去氮氧化物。在脱硝装置90中使用下述脱硝催化剂,上述脱硝催化剂以氧化钒为主要成分,第二金属的氧化物换算的含量为1wt%以上且40wt%以下,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。脱硝装置90中的废气的温度例如为130~200℃。

[0408]

在脱硝装置90中,通过选择接触还原法从废气中除去氮氧化物。根据选择接触还原法,通过利用还原剂和上述脱硝催化剂由氮氧化物生成氮和水,能够从废气中高效地除去氮氧化物。选择接触还原法中使用的还原剂包含氨和尿素中的至少一者。在使用氨作为还原剂的情况下,可以使用氨气、液氨和氨水溶液中的任一种状态的氨。

[0409]

更具体而言,脱硝装置90能够为如下结构:对导入的废气注入氨气后,使该混合气体与脱硝催化剂接触。

[0410]

因此,脱硝装置90例如具有一级或多级的脱硝催化剂层,该脱硝催化剂层也可以具有多个壳体、收纳在这些多个壳体中的多个蜂窝催化剂及密封构件。

[0411]

更详细而言,壳体也可以由一端和另一端开放的方筒状的金属构件构成,以开放的一端和另一端与脱硝反应器中的废气的流路相对的方式、即废气在壳体的内部流通的方式配置。此外,多个壳体也可以在以堵塞废气的流路的方式以抵接的状态连结配置。

[0412]

蜂窝催化剂形成为形成有沿长度方向延伸的多个废气流通孔的长条状(长方体状),废气流通孔的延伸方向可以沿着废气的流路配置。

[0413]

烟囱100与废气通路l1的下游侧连接。在脱硝装置90中除去了氮氧化物的废气被导入烟囱100。由于被导入到烟囱100中的废气被气体加热器80加热,因此通过烟囱效应从烟囱100的上部有效地排出。此外,通过在气体加热器80中对废气进行加热,能够防止在烟囱100的上方水蒸气冷凝而产生白烟。烟囱100的出口附近的废气的温度例如为110℃。

[0414]

7.1.2第2燃烧系统

[0415]

图26是示出第2应用例的燃烧系统1a的结构的图。燃烧系统1a与燃烧系统1同样是以煤粉为燃料的燃烧系统。在燃烧系统1a中,对于与燃烧系统1相同的构成单元,使用相同的符号,并且省略对其功能的说明。

[0416]

在燃烧系统1a中,将脱硝装置90直接设置在集尘装置50之后这一点与燃烧系统1不同。进而,在脱硝装置90的下游,从上游开始依次具有诱导通风机60、脱硫装置70、气体加热器80。

[0417]

燃烧系统1中的气体加热器80将废气加热到适于后段的脱硝装置90中的脱硝反应的温度。另一方面,燃烧系统1a中的气体加热器80将废气加热到适于从后段的烟囱100扩散的温度。

[0418]

通过将脱硝装置90直接设置在集尘装置50之后,无需在脱硝装置90的前段设置气体加热器,脱硝装置90中的废气的温度也能够为130~200℃。

[0419]

7.1.3第3燃烧系统

[0420]

图27是示出第3应用例的燃烧系统1b的结构的图。与燃烧系统1和燃烧系统1a不

同,燃烧系统1b是以天然气为燃料的燃烧系统。在燃烧系统1b中,对于与燃烧系统1和燃烧系统1a相同的构成单元,使用相同的符号,并且省略对其功能的说明。

[0421]

如图27所示,燃烧系统1b具有作为燃烧装置的锅炉10、天然气的气化器15、废气通路l1、空气预热器30、脱硝装置90、诱导通风机60和烟囱100。另一方面,燃烧系统1b不将集尘装置和脱硫装置作为必需的构成单元。

[0422]

气化器15将从未图示的lng罐供给的天然气气化并供给到锅炉10。在气化时,可以使用利用海水的方式(开架式),也可以用使用煤气喷灯制造温水并加热的方式(浸没燃烧式),还可以用使用中间介质进行多阶段的热交换的方式。

[0423]

脱硝装置90配置于废气通路l1中的空气预热器30的下游侧。在空气预热器30中被冷却的废气被供给到脱硝装置90。脱硝装置90通过脱硝催化剂从废气中除去氮氧化物。脱硝装置90中的废气的温度例如为130~200℃。

[0424]

烟囱100与废气通路l1的下游侧连接。在脱硝装置90中除去了氮氧化物的废气被导入烟囱100。脱硝装置90中的废气的温度例如为130~200℃,因此导入到烟囱100的废气通过烟囱效应从烟囱100的上部有效地排出。此外,烟囱100的出口附近的废气的温度例如为110℃。

[0425]

通过将脱硝装置90配置于空气预热器30的下游侧,脱硝催化剂脱硝的废气的温度变低,能够降低脱硝催化剂的劣化。

[0426]

7.1.4第4燃烧系统

[0427]

图28是示出第4应用例的燃烧系统1c的结构的图。如图28所示,燃烧系统1c是用于推进船舶的燃烧系统,其具有燃料供给装置110、作为燃烧装置的内燃机120、集尘装置130、废热回收装置140、脱硝装置150、烟囱160、辅助马达170、燃料通路r1、废气通路r2和r3、蒸气通路r4和电力通路r5。

[0428]

燃料供给装置110使用燃料通路r1向内燃机120供给燃料。作为燃料,例如可以使用轻油、重油等石油系燃料。

[0429]

燃料通路r1的上游侧与燃料供给装置110连接,下游侧与内燃机120连接。燃料通路r1是从燃料供给装置110向内燃机120输送燃料的流路。

[0430]

内燃机120使石油系燃料与空气一起燃烧。在内燃机120中,通过石油系燃料燃烧而产生废气。产生的废气经由废气通路r2被排出到集尘装置130。另外,内燃机120例如可以是在大型船舶中使用的二冲程低速柴油机,也可以是在渡船等中使用的四冲程中速柴油机,还可以是在高速船艇、小型船中使用的四冲程高速柴油机。

[0431]

废气通路r2的上游侧与内燃机120连接。废气通路r2是在内燃机120中产生的废气进行流通的流路。

[0432]

集尘装置130配置于废气通路r2中的内燃机120的下游侧,从内燃机120排出的废气被供给到集尘装置中。集尘装置130是收集废气中的煤尘的装置。作为煤尘的收集方法,例如也可以使用对电极施加电压而使煤尘带电、利用库仑力进行收集的方法。或者,也可以像文丘里洗涤器实施的方法那样,使用如下方法:向文丘里部供给煤尘吸收液,通过在该文丘里部成为高速的废气使煤尘吸收液微细化,通过气液接触收集煤尘。

[0433]

废热回收装置140配置于废气通路中的集尘装置130的下游侧,由集尘装置130除去了煤尘的废气被供给到废热回收装置中。废热回收装置140从由集尘装置130供给的废气

中回收废热。更具体而言,废热回收装置140具有涡轮装置141和废气经济器145。

[0434]

涡轮装置141具有气体涡轮142、蒸气涡轮143和发电机144。气体涡轮142和发电机144连接,蒸气涡轮143和发电机144连接。气体涡轮142由从集尘装置130经由废气通路r3供给的废气驱动。当气体涡轮142被驱动时,与气体涡轮142连接的发电机144也联动地驱动而进行发电。此外,蒸气涡轮143由从后述废气经济器145经由蒸气通路r4供给的蒸气驱动。当蒸气涡轮143被驱动时,与蒸气涡轮143连接的发电机144也联动地进行发电。由发电器144产生的电力经由电力通路r5供给到辅助马达170。

[0435]

废气经济器145将从集尘装置130经由废气通路r2供给的废气和从气体涡轮142经由废气通路r3供给的废气作为热源,从储存在给水罐(未图示)等中的水生成蒸气。由废气经济器145生成的蒸气经由蒸气通路r4而被供给到蒸气涡轮143。

[0436]

废气通路r3是与废气通路r2不同的废气通路,上游侧与集尘装置130连接,下游侧与废气经济器145连接,并且在其中途经由气体涡轮142。废气通路r3是使从集尘装置130供给的废气经由气体涡轮142向废气经济器145流通的流路。

[0437]

蒸气通路r4的上游侧与废气经济器145连接,下游侧与蒸气涡轮143连接。蒸气通路r4是废气经济器145产生的蒸气进行流通的流路。

[0438]

电力通路r5的上游侧与发电机144连接,下游侧与辅助马达170连接。电力通路是发电机144生成的电力进行流通的流路。

[0439]

脱硝装置150配置于废气通路r2中的废热回收装置140的下游侧,废热被回收后的废气被供给到脱硝装置150中。脱硝装置150通过脱硝催化剂从废气中除去氮氧化物。在脱硝装置150中使用下述脱硝催化剂,上述脱硝催化剂以氧化钒为主要成分,第二金属的氧化物换算的含量为1wt%以上且40wt%以下,上述第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。由于脱硝装置150设置在废热回收装置140的下游侧,因此脱硝装置150中的废气的温度例如为130~200℃。

[0440]

在脱硝装置150中,通过选择接触还原法从废气中除去氮氧化物。根据选择接触还原法,通过利用还原剂和脱硝催化剂由氮氧化物生成氮和水,能够从废气中有效地除去氮氧化物。选择接触还原法中使用的还原剂包含氨和尿素中的至少一者。在使用氨作为还原剂的情况下,可以使用氨气、液氨和氨水溶液中的任一种状态的氨。

[0441]

更具体而言,脱硝装置150能够为如下结果:对导入的废气注入氨气后,使该混合气体与脱硝催化剂接触。

[0442]

烟囱160与废气通路r2的下游侧连接。在脱硝装置150中除去了氮氧化物的废气被导入烟囱。脱硝装置150中的废气的温度例如为130~200℃,因此导入到烟囱160的废气通过烟囱效应从烟囱160的上部有效地排出。此外,能够防止在烟囱160的上方水蒸气冷凝而产生白烟。烟囱160的出口附近的废气的温度例如为110℃。

[0443]

辅助马达170设置在电力通路r5中的发电机144的下游侧,其以辅助内燃机120的绕螺旋轴的旋转的方式进行驱动。发电机144经由电力通路r5向辅助马达170供给电力,通过使用该电力,以对由内燃机120生成的动力进行辅助的方式进行驱动。

[0444]

7.1.5第5燃烧系统

[0445]

此外,虽未图示,作为第5应用例,也可以在焚烧湿垃圾等的燃烧系统所具有的脱硝装置中使用下述脱硝催化剂,上述脱硝催化剂以氧化钒为主要成分,第二金属的氧化物

换算的含量为1wt%以上且40wt%以下,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。在设置于燃烧湿垃圾的锅炉的后段的脱硝装置中,废气的温度有时为150℃以下,上述脱硝催化剂能够用于反应温度为80~150℃的脱硝,因此对于这样的燃烧系统也是有用的。

[0446]

7.2在基底涂敷催化剂成分而成的脱硝催化剂

[0447]

上述脱硝催化剂基本上为粉末状,例如日本特开2005

‑

199108号公报所公开的那样,在设置于火力发电厂的排烟脱硝装置中,有时使用在蜂窝形状的基底涂敷有催化剂成分的蜂窝型催化剂。在本发明中,作为第6应用例,也能够对基底涂敷上述脱硝催化剂作为催化剂成分。

[0448]

作为上述基底,只要在200℃以上的温度没有变形等,就能够使用任意的基底。例如,作为基底,也可以使用陶瓷、陶器、钛等金属。或者,作为基底,也可以使用由陶瓷纤维纸、玻璃纤维纸、阻燃纸、活性碳纸、除臭用纸、蜂窝过滤器无纺布、毛毡、塑料片制成的波纹型蜂窝过滤器。

[0449]

或者,可以在新的催化剂、使用过的催化剂上进一步涂敷本发明的催化剂成分。此外,基底能够是任意形状,例如能够是板状、颗粒状、流体状、圆柱形、星型状、环状、挤压型、球状、薄片状、锭状、肋条挤出型、肋环状中的任一种。例如,波纹型蜂窝过滤器能够采用块型、转子型、斜交型、异形块、长条型、微褶裥等自由形态。

[0450]

或者,也可以预先生成催化剂的粉末,将该粉末分散在挥发性有机溶剂等中,然后用喷雾器对成型体催化剂进行涂敷。

[0451]

7.3成型为块状的脱硝催化剂

[0452]

进而,例如日本特开2017

‑

32215号所记载的那样,在燃煤火力发电设备所具有的脱硝装置中,有时使用蜂窝催化剂那样的催化剂块,在本发明中,作为第7应用例,也能够将以上述脱硝催化剂为催化剂成分制造催化剂块。

[0453]

具体而言,能够制造如下方式制造催化剂块:对上述粉末状的脱硝催化剂,混合1~50wt%的例如cmc(羧甲基纤维素)或pva(聚乙烯醇)作为粘合剂、进行混炼,用挤出造粒机、真空挤出机等成型机进行挤出成型或压制成型后,使其干燥,然后进行烧结。另外,在烧结时上述粘合剂被烧掉,因此烧结后的催化剂块中的上述脱硝催化剂的重量比为100wt%。

[0454]

此外,能够通过如下方式制造催化剂块:对于上述粉末状的脱硝催化剂进一步混合例如钛、钼、钨及/或其化合物(尤其是氧化物)或二氧化硅等,然后混炼、挤出成型。

[0455]

或者,也可以通过将低温烧结二氧化钛和催化剂粉末混合、进行挤出成型来制造催化剂块。

[0456]

催化剂块能够是任何形状,例如能够为板状、颗粒状、流体状、圆柱状、星型状、环状、挤压型、球状、薄片状、蜂窝状、锭状、肋条挤出型、肋环状。此外,例如蜂窝状的催化剂块的蜂窝面可以是三角形、四边形、五边形、六边形等多边形,也可以是圆形。

[0457]

7.4其他用途

[0458]

作为上述脱硝催化剂的用途,在6.1中叙述了燃烧系统,在6.2中叙述了在基底涂敷催化剂成分而成的脱硝催化剂,在6.3中叙述了成型为块状的脱硝催化剂,但脱硝催化剂的用途不限于此。

[0459]

例如,在6.1.1及6.1.2中对以煤粉为燃料的燃烧系统进行了说明,在6.1.3中对以

天然气为燃料的燃烧系统进行了说明,但上述的脱硝催化剂也可以在代替煤粉、天然气而使用石油、生物燃料的燃烧系统中使用。此外,在6.1.4中对用于推进船舶的燃烧系统进行了说明,但上述脱硝催化剂也可以代替船舶而在用于推进汽车的燃烧系统中使用。

[0460]

根据上述应用例的燃烧系统,能够起到以下效果。

[0461]

(1)如上所述,在上述应用例的燃烧系统1中,在锅炉(燃烧装置)10中产生的废气进行流通的废气通路l1中,将脱硝装置90配置于集尘装置50的下游侧。进而,在上述实施方式中,在脱硝装置90中使用了下述脱硝催化剂,上述脱硝催化剂以氧化钒为主成分,第二金属的氧化物换算的含量为1wt%以上且40wt%以下,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

[0462]

通过使用上述脱硝催化剂,在上述实施方式的燃烧系统1中,在以氨作为还原剂的200℃以下的选择性催化还原反应时,与现有技术相比能够发挥低温时的脱硝效率更高的效果。

[0463]

(2)在上述应用例的燃烧系统1a中,还具有从废气中回收热的空气预热器30,空气预热器30配置于集尘装置50的上游侧。

[0464]

通过将被空气预热器30回收了热量的废气供给至集尘装置50,可抑制废气的热对集尘装置50造成的负荷。此外,由于在通常配置于废气通路l1中的锅炉(燃烧装置)10附近的空气预热器30的上游未配置脱硝装置90,所以不会产生因氨与废气中的s成分反应而生成的硫酸铵引起的空气预热器30的堵塞。由此,燃烧系统1a的运营成本较低。

[0465]

(3)在上述应用例的燃烧系统1b中,在锅炉(燃烧装置)10中产生的废气进行流通的废气通路l1中,将脱硝装置90配置于空气预热器30的下游侧。进而,在上述实施方式中,在脱硝装置90中使用了下述脱硝催化剂,上述脱硝催化剂以氧化钒为主成分,第二金属的氧化物换算的含量为1wt%以上且40wt%以下,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

[0466]

通过使用上述脱硝催化剂,在上述实施方式的燃烧系统1a中,在以氨作为还原剂的200℃以下的选择性催化还原反应时,与现有技术相比能够发挥低温时的脱硝效率更高的效果。此外,由此能够将脱硝装置90配置于空气预热器30的下游侧,因此脱硝催化剂进行脱硝的废气的温度变低,能够降低脱硝催化剂的劣化。

[0467]

此外,在上述实施方式的燃烧系统1b中,集尘装置和脱硫装置不是必需的构成单元。因此,通过简化燃烧系统1b的结构,能够降低设置成本。

[0468]

(4)上述应用例的燃烧系统1c具有:在内燃机120中燃烧燃料而产生的废气进行流通的废气通路r2;配置于废气通路r2并从内燃机120排出的废气中回收废热的废热回收装置140;以及配置于废气通路r2并通过脱硝催化剂从废气中除去氮氧化物的脱硝装置150,脱硝装置150配置于废气通路r2中的废热回收装置140的下游侧,脱硝催化剂以氧化钒为主要成分,第二金属的氧化物换算的含量为1wt%以上且40wt%以下,第二金属为选自co、w、mo、nb、ce、sn、ni、fe、cu、zn及mn中的至少一种金属元素。

[0469]

通过使用上述脱硝催化剂,在上述实施方式的燃烧系统1c中,在以氨作为还原剂的200℃以下的选择性催化还原反应时,与现有技术相比能够发挥低温时的脱硝效率更高的效果,能够将脱硝装置配置于废热回收装置的下游侧。进而,在即将向脱硝装置150导入废气之前,不需要加热废气。由此,脱硝催化剂不会暴露于高温,因此可降低脱硝催化剂的

劣化,降低燃烧系统1c的运营成本。

[0470]

此外,上述实施方式的燃烧系统1c不需要对废气进行加热的加热器,因此能够形成紧凑的结构。由此,即使在船舶这样的狭小空间中也能够设置带有脱硝装置的燃烧系统。

[0471]

(5)如上所述,优选废热回收装置140具有涡轮装置141和废气经济器145,废气经济器145将内燃机120排出的废气和涡轮装置141供给的废气作为热源来产生蒸气,涡轮装置141使用内燃机120排出的废气和废气经济器145供给的蒸气进行发电。

[0472]

上述实施方式中的废热回收装置140通过具有涡轮装置141和废气经济器145,能够更有效地利用内燃机120中因燃烧燃料而生成的热能。

[0473]

(6)如上所述,上述实施方式的燃烧系统中使用的脱硝催化剂中的第二金属为w。

[0474]

通过使用该脱硝催化剂,与现有技术相比,能够更进一步地发挥低温时的脱硝效率更高这样的效果。此外,该脱硝催化剂能够更容易吸附no,能够发挥更高的no转化率。

[0475]

(7)如上所述,上述实施方式的燃烧系统中使用的脱硝催化剂中的第二金属为w,还含有cu作为第三金属。

[0476]

通过使用该脱硝催化剂,与现有技术相比,能够更进一步地发挥低温时的脱硝效率更高这样的效果。此外,该脱硝催化剂能够更容易吸附no,进而将no氧化为no2,通过no和no2共存下的催化反应体系能够发挥更高的no转化率。

[0477]

(8)如上所述,上述实施方式的燃烧系统中使用的脱硝催化剂含有钒与第二金属的复合金属氧化物。

[0478]

通过使用该脱硝催化剂,与现有技术相比,能够更进一步地发挥低温时的脱硝效率更高这样的效果。此外,该脱硝催化剂能够更容易吸附no,能够发挥更高的no转化率。

[0479]

附图标记说明

[0480]

1、1a、1b、1c:燃烧系统

[0481]

10:锅炉

[0482]

15:气化器

[0483]

30:空气预热器

[0484]

50:电集尘装置

[0485]

90、150:脱硝装置

[0486]

100、160:烟囱

[0487]

110:燃料供给装置

[0488]

120:内燃机

[0489]

130:集尘装置

[0490]

140:废热回收装置

[0491]

141:涡轮装置

[0492]

145:废气经济器

[0493]

170:辅助马达

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1