用于风力涡轮机叶片的隔离件和用于将隔离件安装在风力涡轮机叶片中的方法与流程

1.本发明涉及一种用于风力涡轮机叶片的隔离件和一种用于将隔离件安装在风力涡轮机叶片中的方法。

背景技术:

2.风力涡轮机叶片通常在叶片的根端处被提供有隔离件。这种隔离件可以用于基本上密封叶片的根端,并且在某些情况下,在叶片根端处提供工作平台。

3.现有的安装隔离件的方法通常是繁琐的,为了安装隔离件,需要在隔离件上进行不期望的操纵和操作。例如,将隔离件安装在风力涡轮机叶片的根端中的一些现有方法需要在隔离件上临时安装附接装置,诸如,钢板。然后将隔离件放置在安装点处,并以一些临时方式将附接装置附接到根端。然后,将隔离件粘附到风力涡轮机叶片壳体。之后,去除附接装置。这种分开的附接装置处理起来更繁琐,并且需要更多的时间以便将分开的附接装置正确地放置在隔离件上。

4.本发明的一个目的是提供一种用于风力涡轮机叶片的隔离件,其允许较少耗时的安装。本发明还提供一种用于将隔离件安装在风力涡轮机叶片的根端中的方法。

技术实现要素:

5.在第一方面中,本发明提供一种用于将隔离件安装在风力涡轮机叶片中的安装位置处的方法,所述风力涡轮机叶片具有根端,所述根端包括用于将风力涡轮机叶片紧固到风力涡轮机毂部的紧固装置。所述方法包括:

‑ꢀ

提供要安装在风力涡轮机叶片中的隔离件,所述隔离件包括用于将隔离件附接到根端的附接装置,

‑ꢀ

将移动装置的保持装置附接到隔离件,保持装置的附接允许移动装置保持并提升隔离件,

‑ꢀ

在将隔离件附接到保持装置时,使用移动装置将隔离件移动到安装位置中,移动包括将隔离件的附接装置与根端的接收装置接合,接收装置被布置并适配成通过与隔离件的附接装置接合来接收并保持隔离件,

‑ꢀ

将隔离件粘附到风力涡轮机叶片。

6.这个方法的实施例可以减少将隔离件安装在风力涡轮机叶片中所用的时间。它们还可以提高隔离件在风力涡轮机叶片中的安装期间的安全性。此外,它们可以提高隔离件安装在风力涡轮机叶片中所具有的精度。

7.在一些实施例中,附接装置已整体形成在隔离件中。这样的实施例是有利的,因为它们最容易消除在隔离件上安装临时的分开的附接装置(诸如,钢板)的需要。这种分开的装置处理起来更繁琐,并且需要更多的时间以便将分开的附接装置正确地放置在隔离件上。分开的附接装置不像这样通过与根端处的接收装置接合而连接到根端。

8.在一些实施例中,隔离件由一种或多种纤维增强复合物制成,诸如玻璃纤维复合物和/或碳纤维复合物。

9.粘附的步骤可以例如包括例如通过胶合将隔离件的周缘壁的外表面粘附到风力涡轮机叶片的周缘壁的内表面。在一些实施例中,粘附提供气密和/或水密密封,防止物体和/或湿气跨隔离件的传播。

10.在一些实施例中,在粘附的步骤之后,附接装置的部分或全部从隔离件去除。这可能涉及隔离件的部分或多个部分的去除,诸如破坏性去除,诸如破坏性切断。

11.在一些实施例中,在粘附的步骤之前,从隔离件释放保持装置。此外,移动装置能够以至少保持装置不干扰粘附的步骤的这种方式移动。

12.在一些实施例中,在将隔离件移动到安装位置中之前,并且当隔离件附接到保持装置时,确定隔离件的附接装置未与根端的接收装置对准,并且响应地执行通过使用移动装置旋转隔离件使附接装置与接收装置对准的步骤。

13.在一些实施例中,附接装置包括一个或多个孔,并且接收装置包括对应的一个或多个销。替代地或此外,附接装置包括一个或多个销,并且接收装置包括对应的一个或多个孔。在两种情况下,将隔离件移动到安装位置中的步骤包括将一个或多个销与一个或多个孔接合。

14.一个或多个孔和/或一个或多个销可以位于例如从隔离件的周缘壁径向向外延伸的凸缘中或一个或多个凸缘凸耳中。周缘壁从基部部分延伸,并且至少用于将隔离件粘附到风力涡轮机叶片的内周缘壁。本发明的实施例对于总体上u形的隔离件特别有用,但可以与具有其他形状的风力涡轮机叶片隔离件兼容。如以上描述的,这种隔离件必须能够容纳与根端中的接收装置接合的附接装置。一些类型的隔离件称为根部闭合件(closeouts)。

15.凸缘凸耳能够具有任何形状,诸如正方形、矩形或圆形。凸缘凸耳通常是周缘壁的任何向外延伸部。优选地,凸耳或多个凸耳位于与基部部分相对的隔离件的端部的附近。在期望隔离件一旦安装不完全插入风力涡轮机叶片中的情况下,可以在基部部分和与基部部分相对的隔离件的端部之间设置凸耳或多个凸耳。

16.由于风力涡轮机根端(经常为圆形)通常位于平面中,因此,如果有多于一个凸耳,可以因此将凸耳布置在共同的平面中。当凸耳和根端的接收装置接合时,凸耳将与根端齐平。然而,尽管这可能是有利的,但是将凸耳布置在共同的平面中是可选的。

17.在一些实施例中,根端的紧固装置包括衬套,并且隔离件的附接装置包括一个或多个销,该一个或多个销适配成与衬套中的对应的一个或多个临时接合。将接收装置布置在根端中的步骤包括将一个或多个销与衬套中的对应的一个或多个接合。

18.一些实施例包括当隔离件的附接装置与根端的接收装置接合时将隔离件夹持到根端的步骤。

19.在一些实施例中,在粘附的步骤之前,从隔离件释放保持装置。在一些实施例中,在夹持的步骤之后并且在粘附的步骤之前,从隔离件释放保持装置。

20.在一些实施例中,保持装置是真空附接装置,并且将保持装置附接到隔离件的步骤包括使真空附接装置与隔离件进行接触,并激活真空附接装置中的抽吸,以将隔离件能够释放地附接到真空附接装置。释放真空附接装置可以包括停止抽吸。

21.在其他实施例中,保持装置包括抓取装置和/或张紧装置,诸如张紧杆类型的装

置。

22.本发明的第二方面提供一种用于风力涡轮机叶片的隔离件。所述隔离件包括:

‑ꢀ

用于分隔风力涡轮机叶片的内腔的基部部分,

‑ꢀ

从基部部分延伸的周缘壁,用于将隔离件粘附到风力涡轮机叶片的内周缘壁,

‑ꢀ

凸缘或一个或多个凸缘凸耳,凸缘或一个或多个凸缘凸耳从周缘壁径向向外延伸,凸缘或一个或多个凸缘凸耳包括:a)一个或多个孔,用于与风力涡轮机叶片的根端中的对应的一个或一个销接合,和/或b)一个或多个销,用于与风力涡轮机叶片的根端中的对应的一个或多个孔接合。

23.这种隔离件特别适合在本发明的第一方面的实施例中使用。它能够简化将隔离件安装在风力涡轮机叶片的根端中的过程。它还可以提高隔离件安装期间的安全性。此外,它可以提高隔离件安装在风力涡轮机叶片中所具有的精度。

24.在一些实施例中,基部部分、周缘壁和凸缘或一个或多个凸缘凸耳整体形成在隔离件中。

25.凸缘或一个或多个凸缘凸耳(附接装置)可以例如包括一个或至少两个孔,用于与风力涡轮机叶片的根端的对应的一个或至少两个销接合。替代地或附加地,凸缘或一个或多个凸缘凸耳(附接装置)可以包括至少两个销,用于与风力涡轮机叶片的根端中的对应的至少两个孔接合。在一些实施例中,凸缘或一个或多个凸缘凸耳(附接装置)包括至少一个孔和至少一个销,用于分别与风力涡轮机叶片的根端中的对应的至少一个销和风力涡轮机叶片的根端中的至少一个孔接合。

26.在一些实施例中,基部部分、周缘壁和凸缘或一个或多个凸缘凸耳整体形成。

27.在一些实施例中,隔离件部分地或全部地由一种或多种纤维增强复合物(诸如玻璃纤维复合物和/或碳纤维复合物)制成。

附图说明

28.下面将参考附图通过示例详细解释本发明。

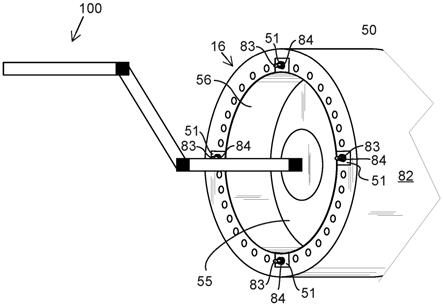

29.图1示出了具有三个风力涡轮机叶片的风力涡轮机的示意图;图2是图示示例性风力涡轮机叶片的示意图;图3示出了示意性地示出的现有技术的隔离件在风力涡轮机叶片的根端中的现有技术的安装的示意图;图4示出了安装有示意性地示出的隔离件的风力涡轮机叶片的示意图;图5示出了根据本发明的实施例的隔离件和根据本发明的实施例的安装的部分的示意图;图6

‑

7示出了根据本发明的实施例的隔离件的示意图;图8a

‑

8h示出了根据本发明的实施例的用于将隔离件安装在风力涡轮机叶片中的步骤的示意图;图9示意性地示出了包含临时接合的销的根端衬套和使用与销接合的螺母夹持在根端上的隔离件;图10示出了根据本发明的实施例的隔离件的示意图;

图11示出了图10中所示的隔离件实施例的示意性横截面。

具体实施方式

30.图1图示了根据所谓的“丹麦概念”的常规的现代逆风风力涡轮机2,其具有塔架4、机舱6以及具有基本上水平的转子轴的转子。转子包括毂部8和从毂部8径向延伸的三个叶片10,每个叶片具有最靠近毂部的根端16和最远离毂部8的叶片尖部14。

31.图2示出了示例性风力涡轮机叶片10的示意图。风力涡轮机叶片10具有传统的具有根端和尖部端的风力涡轮机叶片的形状,并且包括:最靠近毂部的根部区域30、最远离毂部8的成型或翼型区域34、以及位于根部区域30与翼型区域34之间的过渡区域32。叶片10包括前缘18和后缘20,当叶片安装在毂部上时,前缘18面向叶片10的旋转方向,后缘20面向前缘18的相对方向。翼型区域34,也称为成型区域,具有关于产生升力方面的理想的或近乎理想的叶片形状,而根部区域30由于结构方面的考虑具有基本上圆形或椭圆形的横截面,例如使之更容易和更安全地将叶片10安装到毂部8。根部区域30的直径(或弦)可以沿整个根部区30是恒定的。过渡区域32具有从根部区域30的圆形或椭圆形形状向翼型区域34的翼型轮廓逐渐变化的过渡轮廓。过渡区域32的弦长通常随着距毂部的增加的距离r而增加。翼型区域34具有翼型轮廓,所述翼型轮廓具有在叶片10的前缘18与后缘20之间延伸的弦。翼型区域34中的弦的宽度随着距毂部的增加的距离r而减小。叶片10的肩部40被限定为叶片10具有其最大弦长的位置。肩部40通常设置在过渡区域32与翼型区域34之间的边界处。

32.风力涡轮机叶片10包括叶片壳体,所述叶片壳体包括通常由纤维增强聚合物制成的两个叶片壳体部件,第一叶片壳体部件24和第二叶片壳体部件26。第一叶片壳体部件24通常是压力侧或逆风叶片壳体部件。第二叶片壳体部件26通常是吸力侧或顺风叶片壳体部件。第一叶片壳体部件24和第二叶片壳体部件26沿结合线或胶合接头28用粘合剂(诸如,胶合剂)附接到彼此,所述结合线或胶合接头沿叶片10的后缘20和前缘18延伸。通常,叶片壳体部件24、26的根端具有半圆形或半椭圆形的外部横截面形状。

33.图3示意性地图示了现有技术的隔离件49,其具有周缘壁46,所述周缘壁具有周缘壁外表面47,所述周缘壁外表面将粘附到风力涡轮机叶片(诸如图1和2中所示的风力涡轮机叶片10)的根端16的根端周缘壁内表面80。风力涡轮机叶片10具有与根端周缘壁内表面80相对的根端周缘壁外表面82。外表面82将与环境接触,包括风、降水等。

34.隔离件49具有用于分隔风力涡轮机叶片10的内腔的基部部分45,例如,以将根部区域30(见图1)的至少部分中的内腔从进一步向外朝向叶片尖部14(见图1)的腔密封开。在一些情况下,隔离件包含门,所述门允许人员进一步移动到风力涡轮机叶片10中,超过隔离件49。

35.在本示例中,风力涡轮机叶片根端16在根端处具有衬套81。这些是用于将风力涡轮机叶片紧固到风力涡轮机毂部(诸如图1中的毂部8)的紧固装置。图3还示出了根端处的周缘壁内表面80。隔离件49被移动到安装位置中,并粘附到根端周缘壁内表面80。这通常是通过使用胶合剂将隔离件49的周缘壁外表面47粘附到根端16处的根端周缘壁内表面80来做到的。为了将隔离件49提升到安装位置中,将附接装置(诸如钢板)附接到隔离件,并且然后使用提升设备(未示出)将隔离件提升到安装位置。总而言之,这是繁琐的。尽管如此,最终,隔离件被安装,如图4中图示的。

36.本发明的实施例简化了隔离件安装过程。

37.图5图示了根据本发明的实施例的隔离件50。隔离件50具有周缘壁56,所述周缘壁的外表面57将粘附到风力涡轮机叶片(诸如图1和2中所示的风力涡轮机叶片10)的根端16的根端周缘壁内表面80。风力涡轮机叶片可以与关于图3和4讨论的风力涡轮机叶片在结构上相同。风力涡轮机叶片10具有与根端周缘壁内表面80相对的外表面82。外表面82将与环境接触,包括风、降水等。

38.隔离件50具有用于分隔风力涡轮机叶片10的内腔的基部部分55,例如,以将根部区域30(见图1)的至少部分中的内腔从进一步向外朝向叶片尖部14(见图1)的腔密封开。在一些情况下,隔离件包含一个或多个门,所述门允许人员超过隔离件50进一步移动到风力涡轮机叶片10中。

39.本示例中的隔离件50包括从隔离件50的周缘壁56径向向外延伸的四个凸缘凸耳51,每个凸缘凸耳具有对应的孔52。凸缘凸耳被布置并适配成与风力涡轮机叶片的根端16中的对应的销83接合,以便将隔离件50在其安装位置处保持在位。带有孔52的凸缘凸耳51的数量原则上能够是等于一或更高的任意数量,例如1、2、3、4或多于4。具有仅一个带有孔52的凸缘凸耳51不导致非常易于使用的安装过程。三个或四个带有孔52的凸耳51导致特别有效的方法。

40.作为安装过程的部分,隔离件被移动到安装位置,并粘附到在根端16处的根端周缘壁内表面80。

41.带有孔52的凸缘凸耳51适配成与根端处的对应的保持装置83接合,在这种情况下,保持装置是从根端中的衬套81延伸的销83,然而可以使用与凸缘凸耳接合的其他装置。例如,衬套81可以是用于将风力涡轮机叶片紧固到风力涡轮机毂部(诸如图1中的毂部8)的那些。

42.在一些实施例中,销适配成与衬套的内螺纹接合,并且具有远离根端延伸的部分,通常沿着风力涡轮机叶片的纵向轴线。下面将更详细地描述安装过程。

43.图6图示了也在图5中图示的隔离件50,并且因此参考以上描述。

44.图7图示了隔离件60的另一实施例。隔离件60包括基部部分65和周缘壁66。基部部分65和周缘壁66中的每个可以与图6中图示的隔离件50的对应的元件相同或不同。附加地,隔离件60包括沿周缘壁66的整个周缘并在径向向外方向上延伸的凸缘63。图7中的凸缘具有在凸缘63中的四个孔64。如同图5和6中的孔52,孔64被布置并适配成与风力涡轮机叶片的根端16中的对应的销接合,以便将隔离件60在其安装位置处保持在位。孔64的数量原则上能够是等于一或更高的任意数量,例如1、2、3、4或多于4。具有仅单个孔64不导致非常易于使用的安装过程。三个或四个孔64导致非常有效的方法。在图7所示的示例中,由于凸缘63覆盖了根端周缘壁内表面80与隔离件60的外表面67之间的空间,因此在能够执行胶合过程之前必须移除凸缘的部分。例如,能够以导致图6中所示的隔离件50的方式去除材料。在大多数情况下,必须去除整个凸缘的部分或多个部分是不期望的,更不用说是不容易的,并且因此,如果附接装置一开始就形成为一个或多个凸缘凸耳,则所述过程更简单得多。

45.在一些情况下,作为制造隔离件本身的过程的部分来形成凸缘凸耳51或凸缘63是有利的。这能够代替在实际隔离件的制造之后附接分开的凸缘凸耳(或凸缘)的过程。这种整体形成的凸缘凸耳(或凸缘)也可以引起更精确和可复制的安装。

46.作为示例,隔离件可以由纤维增强复合物制成,诸如玻璃纤维增强复合物或碳纤维增强复合物或其他纤维增强复合物,或其组合。作为过程的部分,凸缘凸耳或多个凸耳相对容易形成。之后能够使用定位件(jig)非常精确地提供孔52、64,所述定位件当布置凸缘凸耳51或凸缘63时,精确地标记要形成孔或多个孔的位置,以精确地适配到根端16的接收装置,诸如图5中的根端销83。所述过程可以进一步自动化,例如通过使用计算机控制的自动钻孔。隔离件的附接装置和根端的接收装置的精确成形仅是设计的问题。

47.图8a

‑

8h图示了将隔离件实施例50安装到风力涡轮机叶片的根端16中的示例步骤。

48.如图8a中图示的,隔离件位于某个位置处,其必须从所述位置移动到风力涡轮机叶片的根端中的安装位置。在这个示例中,机械移动装置100用于移动隔离件。移动装置能够或多或少是自动化的,而不是自主的或者部分地或完全地自主的。在这个特别示例中,移动装置包括接头101、101a和通过接头101互连的臂102、103。臂和接头的数量不是基本的。

49.在本示例中,移动装置在端部处具有真空杯104。它连接到接头101a,在这个示例中,接头101a能够旋转,从而允许真空杯104旋转。

50.图8b图示了移动装置100以使真空杯104与隔离件50的基部部分55进行接触的这种方式移动。图8c图示了应用于真空杯104中的抽吸,由扁平真空杯105图示。这使得隔离件50特别是经由真空杯105临时牢固地附接到移动装置100。因此,隔离件50现在能够被提升或以其他方式移动。

51.例如,移动可以完全依赖于接头,其中移动装置100例如附接到地板或壁或叶片壳体模具或其他静止物体。替代地,图示的移动装置100可以附接到牵引机、卡车或其他运载工具,其能够引起隔离件50从一个位置到另一个位置的移动,诸如平移。鉴于本公开,本领域技术人员将容易认识到,能够使用与本文描述的那些等效的移动隔离件50的其他合适的移动装置实施方式或方式。

52.图8d图示了已经重新配置的移动装置100,重新配置的方式为使得隔离件50靠近风力涡轮机叶片的根端16,其中带有孔52的凸缘凸耳51要与销83接合。如由虚线图示的,凸缘凸耳孔52不必需与销83对齐。本示例包括例如使用能够旋转的接头101a旋转真空杯105的可选的可能性。图8d中的旋转箭头指示真空杯被旋转,以便消除孔52与销83之间的错位。这导致图8e中的对齐配置,其中,如图8e中由虚线图示的,孔52和销83现在对准,并且通过隔离件50朝向根端16的简单平移能够容易地接合。

53.图8f图示了已平移的隔离件,使得凸缘凸耳51的孔52已经与根端16的销83接合,由此隔离件处于安装位置中。在这里,它能够粘附到根端16处的周缘壁内表面。

54.图8g图示了能够是相当有利的可选步骤。代替通过使用移动装置100保持隔离件来固定隔离件,通过其他装置将隔离件50夹持在根端16上。在这个示例中,螺母84用于具有对应的螺纹的销83上。这将隔离件50固定到根端16。适当的夹持也能够确保隔离件非常精确地放置。一旦夹持,移动装置100有利地移开,以减少根端附近的杂乱,使得在根端处工作更容易和更安全。图8h图示了隔离件50仅通过与接收装置83接合的附接装置51被保持在位,使用与销83接合的螺母84被夹持。图9更详细地图示了这种夹持机构。它示出了根端16的部分的径向横截面。示出了根端16的外表面82和内表面80,以及衬套81,所述衬套具有用于保持紧固螺栓的内螺纹85,以用于将风力涡轮机叶片在根端16与毂部接口处安装到毂

部。在这个示例中,专用可重复使用的销具有与衬套螺纹85的部分接合的截面83a,以允许非常精确地布置销83。使用螺母84将隔离件的凸缘凸耳51抵靠根端夹持,所述螺母与衬套外部的销83上的外螺纹86接合。隔离件的周缘壁外表面57面向风力涡轮机叶片的周缘壁内表面80。这些接口将在粘附步骤中例如通过胶合连接。

55.在隔离件50已粘附到风力涡轮机叶片之后,凸缘有利地从隔离件的其余部分切断,以便不干扰衬套,并且特别是允许在由于凸缘凸耳51而无法接近的部分中将隔离件胶合到根端。如果使用螺母,则在从隔离件50的其余部分去除(例如通过切断)凸缘凸耳51之前、期间或之后去除螺母。然后去除销83。在图9中提供的示例中,通过从衬套81拧下销(未示出)来去除销。这些销可以重复使用,并且因此图9中的示例提供了将隔离件牢固地附接到根端的非常方便的方式。

56.图10和11图示了隔离件70,所述隔离件使用销71作为附接装置,而不是如例如在图6和图8a

‑

8h中图示的带有孔52的凸缘凸耳51。图10和11中所示的隔离件的实施例中的隔离件销71适配成与根端16的衬套81(例如,见图3)接合,而不是与如例如在图6和图8a

‑

8h中所示的根端销83接合。在本示例中,隔离件70具有四个隔离件销71,用于与对应的四个衬套81接合。与使用带有孔的凸缘凸耳的实施例类似,销71的数量能够是1、2、3、4或多于4。

57.图11图示了图10中所示的隔离件70的横截面,示出了隔离件销71,所述隔离件销相互平行地延伸,并且布置成使得它们可以与根端16处的对应的衬套81接合。

58.使用隔离件销71的实施例可以附加地采用夹持装置,用于在隔离件粘附到根端时,将隔离件70固定到根端。与如在图8g、8h和9中所示的能够固定的隔离件50不同,隔离件销71,当仅为简单的销时,不与根端16的衬套81牢固地接合。因此,必须使用分开的夹持装置。然而,销71可以以使它们能够与衬套81牢固地但能够释放地接合的这种方式制成。

59.能够使用图6中的隔离件50和图10中的隔离件70的组合。例如,隔离件可以具有例如两个带有孔52的凸缘凸耳51,用于与风力涡轮机叶片的根端处的销83接合,并具有两个隔离件销71,用于与风力涡轮机叶片的根端中的对应的两个衬套81接合。

60.参考符号列表a

‑

a 翼型区域中的叶片的横截面l 风力涡轮机叶片的纵向轴线2 风力涡轮机4 塔架6 机舱8 毂部10 风力涡轮机叶片11 翼型区域中的第一叶片壳体部件(压力侧)12 翼型区域中的第二叶片壳体部件(吸力侧)14 叶片尖部16 根端18 前缘20 后缘24 根端处的第一叶片壳体部件(压力侧)

26 根端处的第二叶片壳体部件(吸力侧)28 结合线/胶合接头30 根部区域32 过渡区域34 翼型区域40 肩部49 现有技术的隔离件45 现有技术的隔离件基部部分46 现有技术的隔离件周缘47 现有技术的隔离件周缘壁外表面49 现有技术的隔离件50 隔离件51 凸缘凸耳52 隔离件凸缘凸耳孔55 隔离件基部部分56 隔离件的周缘壁57 隔离件的周缘壁的外表面60 隔离件63 隔离件凸缘64 隔离件凸缘孔65 隔离件基部部分66 隔离件的周缘壁67 隔离件的周缘壁的外表面70 隔离件71 隔离件销80 根端处的周缘壁的内表面81 衬套82 根端处的周缘壁的外表面83 根端销83a 根端销的衬套接合部分84 夹持件85 衬套螺纹86 衬套外部的销上的外螺纹100 真空提升器101 臂接头101a 能够旋转的臂接头102 移动装置附接臂103 真空提升器臂104 处于非真空状态中的真空附接装置

105 处于真空状态中的真空附接装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1