壳体芯和具有包括此类壳体芯的叶片壳体的风力涡轮机叶片的制作方法

1.本公开涉及一种壳体芯,其配置成用于合并在纤维增强聚合物复合结构的壳体中,纤维增强聚合物复合结构诸如为风力涡轮机叶片,以及用于在例如通过诸如真空辅助真空转移模制(vartm)的树脂浸渍过程制造此类结构中使用。

背景技术:

2.本公开涉及一种纤维增强聚合物复合结构,纤维增强聚合物复合结构诸如为风力涡轮机叶片,风力涡轮机叶片包括壳体结构,所述壳体结构包括布置在外层压体层和内层压体层之间的壳体芯。当使用由轻木或发泡聚合物材料制成的传统的芯时,提供尖锐的角部是不可能的或有挑战性的,因为传统的芯无法弯曲来提供尖锐的角部。为了获得尖锐的角部,可使用分开的松散角部元件。然而,此类分开的松散角部元件趋向于相对于芯滑动,并且趋向于相对于芯并不维持在预期位置中。

3.在大型结构(诸如风力涡轮机叶片)的制造中使用传统的芯是尤其有挑战性的。

4.该问题被已知是来自于制造具有后边缘的平背区段的风力涡轮机叶片,并且其中,期望的是在后边缘的平背区段与风力涡轮机叶片的吸力侧和/或压力侧的之间提供尖锐的角部。

技术实现要素:

5.本发明的一个目的是提供一种改进的壳体芯,其配置成用于合并在诸如风力涡轮机叶片的纤维增强聚合物复合结构的壳体中,以及用于在例如通过诸如真空辅助真空转移模制(vartm)的树脂浸渍过程制造此类结构中使用。

6.本发明的附加的目的是提供一种风力涡轮机叶片,其具有叶片壳体,所述叶片壳体具有叶片壳体部分,所述叶片壳体部分包括改进的壳体芯,改进的壳体芯布置在内层压体和外层压体之间。

7.本发明的上述第一目的通过壳体芯实现,所述壳体芯配置成用于合并在诸如风力涡轮机叶片的纤维增强聚合物复合结构的壳体中,以及用于在例如通过诸如真空辅助真空转移模制(vartm)的树脂浸渍过程制造此类结构中使用,其中

‑ꢀ

芯具有第一表面和相对的第二表面,

‑ꢀ

第一凹槽形成在芯的第一表面中,并且将芯划分成第一芯部分和第二芯部分,

‑ꢀ

第一凹槽由两个相对的侧壁和底部限定,并且具有如从第一表面至底部测得的高度h1,

‑ꢀ

在凹槽的底部和芯的第二表面之间的距离t1具有如下尺寸:使得芯沿着第一凹槽是柔性的/可弯曲的,并且

‑ꢀ

相对壁具有相对壁区部,如从第一表面朝向底部看的那样,相对壁区部会聚,并且如在横截面视图中看到的那样,相对壁与彼此形成至少45

°

的角a1。

8.相对壁区部可配置成:当第一部分和第二部分沿着第一凹槽的底部朝向彼此弯曲

所述至少45

°

时,相对壁区部邻近彼此。

9.由此,有可能的是:在第一芯部分和第二芯部分之间提供尖锐的角部,尖锐的角部具有至少45

°

的尖锐的角。

10.有利地,相对壁区部的角可选择为使得:当相对壁区部邻近彼此时,相对壁区部的角基本上对应于在第一芯部分和第二芯部分之间的期望的角。

11.在凹槽的底部和芯的第二表面之间的距离t1可为1至6 mm,诸如1-4 mm。

12.侧壁可从第一表面朝向底部会聚,以限定第一凹槽的基本上v形的横截面(v形横截面的角a是至少45

°

)。

13.角a可为在55

°

至125

°

的区间内,例如在70

°

至110

°

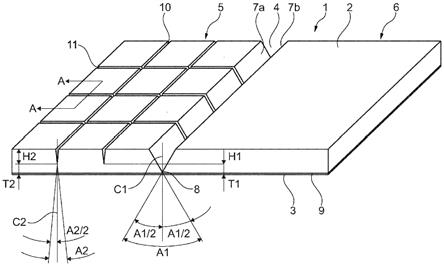

的区间内。

14.第一凹槽可关于中心线对称,中心线与相应侧壁区部或侧壁形成角a1/2,即,中心线是第一凹槽的平分线。

15.中心线可垂直于芯的第一表面延伸。当第一表面或芯朝向第二表面倾斜并且凹槽形成在第一表面中并且横向于第一表面的倾斜延伸时,这是尤其有利的。

16.与其中中心线垂直于芯的第二表面延伸的情况相反,当芯部分沿着凹槽的底部抵靠彼此弯曲以使凹槽的相对壁区部相互邻近时,在芯部分之间没有提供台阶。

17.芯的第二表面可由柔性织物织布(scrim)形成,例如由纤维玻璃织物织布形成。

18.在凹槽的底部和芯的第二表面之间的距离t1可由柔性织物织布形成。可替代地,柔性织物织布形成在凹槽的底部和芯的第二表面之间的距离t1的一部分。

19.芯的第一表面可由柔性织物织布形成,例如由纤维玻璃织物织布形成。

20.芯的第一部分以及可选地还有芯的第二部分可包括:至少一个并且优选地多个第二凹槽,第二凹槽形成在第一表面中,并且平行于第一凹槽布置,并且相互间隔开,并且与第一凹槽间隔开,第二凹槽由两个相对侧壁和底部限定,并且具有如从第一表面至底部测得的高度h2,在第二凹槽的底部和芯的第二表面之间的距离t2具有以下尺寸:使得芯沿着第二凹槽的底部是柔性的/可弯曲的。

21.以此方式,有可能的是,在制造纤维增强结构期间,使壳体芯沿着第二凹槽弯曲,壳体芯将合并在纤维增强结构中,以便使壳体芯的形状至少部分地适配到纤维增强结构的形状。

22.在凹槽的底部和芯的第二表面之间的距离t2可为1-6 mm,诸如为1-4 mm。

23.在凹槽的底部和芯的第二表面之间的距离t2可由柔性织物织布形成。可替代地,柔性织物织布可形成在凹槽的底部和芯的第二表面之间的距离t2的一部分。

24.相对壁可具有相对壁区部,如从第一表面朝向底部所见的那样,相对壁区部会聚,并且如在横截面视图中所见的那样,相对壁区部与彼此形成至少4

°

、诸如6

°

至40

°

的角a2。

25.会聚的相对壁区部可配置成:当第一芯部分和第二芯部分沿着第二凹槽朝向彼此弯曲所述至少4

°

时,会聚的相对壁区部邻近彼此。

26.第二凹槽可关于中心线对称,中心线与相应侧壁区部或侧壁形成角a2/2,即,中心线是第二凹槽的平分线。

27.芯的第一部分以及可选地还有芯的第二部分可包括至少一个并且优选地多个相互间隔的第三凹槽,第三凹槽形成在第一表面中,并且横向于第一凹槽布置,第三凹槽由两个相对侧壁和底部限定,并且具有如从第一表面至底部测得的高度h3,在第三凹槽的底部

和芯的第二表面之间的距离t3具有以下尺寸:使得芯沿着第三凹槽的底部是柔性的/可弯曲的。

28.第三凹槽允许将壳体芯沿着横向于第一凹槽的线弯曲,并且由此,至少部分地获得壳体芯的形状到纤维增强结构(壳体芯将在被合并在其中)的形状的适配。

29.在凹槽的底部和芯的第二表面之间的距离t3可为1-6 mm,诸如为1-4 mm。

30.在凹槽的底部和芯的第二表面之间的距离t3可由柔性织物织布形成。可替代地,柔性织物织布形成在凹槽的底部和芯的第二表面之间的距离t3的一部分。

31.借助于前面提及的第二凹槽和以上提及的第三凹槽两者,有可能的是,获得壳体芯的形状到纤维增强结构(壳体芯要被合并在其中)的形状的基本上完全的适配。

32.第三凹槽的相对壁可具有会聚的壁区部,如从第一表面朝向底部所见的那样,并且如在横截面视图中所见的那样,第三凹槽的相对壁可与彼此形成至少4

°

、诸如6

°

至40

°

的角a3。

33.会聚的相对壁可配置成:当第一芯部分和第二芯部分沿着第三凹槽朝向彼此弯曲所述至少4

°

时,会聚的相对壁邻近彼此。

34.第三凹槽可关于中心线对称,中心线与相应的侧壁区部或侧壁形成角a3/2,即,中心线是第三凹槽的平分线。

35.可替代第二凹槽和第三凹槽或除第二凹槽和第三凹槽之外,第一芯部分以及可选地还有第二芯部分可包括:形成在第一表面中并且平行于第一凹槽布置的多个相互间隔的缝隙、以及形成在第一表面中并且横向于第一凹槽布置的多个相互间隔的缝隙,在缝隙底部和芯的第二表面之间的距离t具有以下尺寸:使得芯沿着缝隙底部是柔性的/可弯曲的。

36.本发明的进一步的目的由风力涡轮机叶片实现,所述风力涡轮机叶片沿着纵向轴线从根部端部延伸至尖端端部,并且包括:根部区域、过渡区域和翼型区域,风力涡轮机叶片附加地包括

‑ꢀ

成型廓形,其具有前边缘和后边缘以及在前边缘和后边缘之间延伸的弦,

‑ꢀ

叶片壳体,其具有:带有压力侧的第一叶片壳体部分和带有吸力侧的第二叶片壳体部分,第一叶片壳体部分和第二叶片壳体部分从根部端部延伸至尖端端部,并且沿着前边缘胶合接头和后边缘胶合接头接合,

‑ꢀ

第一叶片壳体部分包括布置在内层压体和外层压体之间的第一壳体芯,并且第二叶片壳体部分包括布置在内层压体和外层压体之间的第二壳体芯,第一壳体芯和第二壳体芯中的一个是根据本发明的壳体芯,第二芯部分已经沿着第一凹槽的底部朝向第一芯部分弯曲至少45

°

,以使凹槽的相对壁区部相互邻近,并且在壳体芯的第一部分和壳体芯的第二部分之间提供尖锐的内角部,尖锐的内角部具有至少45

°

的尖锐的角。

37.壳体芯的第二部分可形成叶片的后边缘的平背区段的部分。

38.壳体芯的第二部分可具有至少0,4 hf、诸如0,4至0,99 hf的高度,其中hf是在相应横截面中的平背区段的高度。

39.第一壳体芯和第二壳体芯中的另一个也可为根据前述权利要求1至13中任一项所述的壳体芯,其中第二芯部分已经沿第一凹槽的底部朝向第一芯部分弯曲至少45

°

,以使凹槽的相对壁区部相互邻近,并且在壳体芯的第一部分和壳体芯的第二部分之间提供尖锐的内角部,尖锐的内角部具有至少45

°

的尖锐的角,并且第一壳体芯和第二壳体芯两者的第二

部分形成叶片的后边缘的平背区段的部分,并且第一壳体芯的第二部分和第二壳体芯的第二部分一起具有至少0,4 hf、诸如0,4至0.99 hf的高度,其中hf是在相应横截面中的平背区段的高度。

附图说明

40.下面将参考附图更详细地描述本发明的实施例。附图示出了实施本发明的一种方式,并且不应被解释为对落入所附权利要求组的范围内的其他可能的实施例的限制。此外,图示的实施例并不需要具有示出的所有方面或优点。结合特定实施例描述的方面或优点并非必须限于该实施例,并且也可在任何其他实施例中实行,即使没有这样图示,或即使没有这样明确描述。

41.图1是根据本发明的示例性芯的部分的示意图示,图1a是沿着图1中的线a-a的截面视图,图2是示例性风力涡轮机的示意图示,图3是具有平背区段的示例性风力涡轮机叶片的示意图示,图4是具有平背轮廓区段的示例性风力涡轮机叶片的示意横截面视图,图5是具有平背轮廓区段的根据本发明的示例性风力涡轮机叶片的示意横截面视图,图6是具有平背轮廓区段的根据本发明的第一示例性风力涡轮机叶片的后端部部分的示意横截面视图,图7是具有平背轮廓区段的根据本发明的第二示例性风力涡轮机叶片的后端部部分的示意横截面视图,图8是具有平背轮廓区段的根据本发明的第三示例性风力涡轮机叶片的后端部部分的示意横截面视图,图9是芯的横截面视图,其中第一表面朝向第二表面倾斜,并且形成在第一表面中的凹槽具有垂直于第一表面延伸的中心线,图10是芯的横截面视图,其中第一表面朝向第二表面倾斜,并且形成在第一表面中的凹槽具有垂直于第二表面延伸的中心线。

具体实施方式

42.图1是根据本发明的示例性壳体芯1的部分的示意图示,根据本发明的示例性壳体芯1配置成用于合并在壳体结构中,壳体结构夹在两个纤维增强聚合物层之间。壳体芯可包括芯材料或由芯材料制成,芯材料诸如为从热固性发泡聚合物或热塑性发泡聚合物或轻木或它们的组合中选择的材料。

43.壳体芯1包括第一表面2和相对的第二表面3。在本示例中,第二表面由柔性织物织布9(诸如柔性纤维织物织布)形成。在未示出的示例中,壳体芯的第一表面可由柔性织布形成,或者壳体芯的第一表面和第二表面两者均可由柔性织布形成。第一凹槽4形成在第一表面1中,并且将壳体芯1划分成第一芯部分5和第二芯部分6。第一凹槽4由两个相对侧壁7a、7b和底部8限定,并且具有在壳体芯1的高度的大部分之上延伸的高度h1。如从第一表面朝向底部所见的那样,相对侧壁7a、7b朝向彼此会聚,并且如在横截面视图中所见的那样,相

对侧壁7a、7b与彼此形成至少45

°

的v形角a1。在示出的示例中,角a1是大约60

°

并且可优选地在55

°

至125

°

、诸如70

°

至110

°

的区间中。在第一凹槽4的底部8和壳体芯的第二表面3之间的距离t1具有以下尺寸:使得芯沿着第一凹槽的底部是柔性的/可弯曲的。

44.有利地,距离t1可为1-6 mm。

45.第一凹槽4可为关于中心线c1对称的,中心线c1与相应的相对侧壁7a、7b形成角a1/2,并且中心线c可垂直于壳体芯1的第一表面2延伸。由于壳体芯沿着第一凹槽的底部的可弯曲性,第一芯部分4和第二芯部分5可抵靠彼此弯曲,直到第一凹槽4的相对侧壁7a、7b邻近彼此,并且第一和第二芯部分5、6与彼此形成与第一凹槽4的角a1相对应的角,在本示例中,所述角为60

°

。

46.在示出的示例中,第一芯部分5包括多个第二凹槽10,多个第二凹槽10形成在壳体芯1的第一表面2中,并且平行第一凹槽4布置,并且相互间隔开,并且与第一凹槽4间隔开。

47.第二凹槽10由两个相对侧壁和底部限定,并且具有如从第一表面2至底部测得的高度h2。

48.在第二凹槽10的底部和芯的第二表面3之间的距离t2具有以下尺寸:使得芯沿着第二凹槽的底部是柔性的/可弯曲的。有利地,距离t2可为1-6 mm。

49.如从第一表面2朝向底部所见的那样,相对壁会聚,并且如在横截面视图中所见的那样,相对壁与彼此形成至少4

°

(如6

°

至40

°

)的角a2,并且在本示例中,相对壁与彼此形成大约10

°

的角a2。

50.会聚的相对壁区部可配置成:当第一芯部分和第二芯部分沿着第二凹槽朝向彼此弯曲所述至少4

°

时,会聚的相对壁区部邻近彼此。在示出的示例中,第二凹槽10关于中心线c2对称,中心线c2与相应的侧壁形成角a2/2,并且垂直于壳体芯的第二表面3延伸。

51.第二凹槽10允许将壳体芯沿着与第一凹槽相平行的线弯曲,并且由此,至少部分地获得壳体芯1的形状到纤维增强结构(壳体芯将被合并在其中)的形状的适配。

52.附加地,在示出的示例中,第一部分包括多个相互间隔的第三凹槽11,第三凹槽11形成在第一表面2中,并且横向于第一凹槽4布置。每个第三凹槽11由两个相对侧壁和底部限定,并且具有如从第一表面至底部测得的高度h3。

53.在第三凹槽的底部和芯的第二表面3之间的距离t3具有以下尺寸:使得芯沿着第三凹槽11底部是柔性的/可弯曲的。有利地,距离t3可为1-6 mm。

54.如从第一表面朝向底部所见的那样,第三凹槽11的相对壁会聚,并且如在横截面视图中所见的那样,第三凹槽11的相对壁与彼此形成至少4

°

、诸如6

°

至40

°

的角a3。会聚的相对壁可配置成:当第一芯部分和第二芯部分沿着第三凹槽朝向彼此弯曲所述至少4

°

时,会聚的相对壁邻近彼此。第三凹槽可关于中心线对称,中心线与侧壁区部或侧壁相对应,即,中心线是第三凹槽11的平分线。

55.第三凹槽11允许将壳体芯沿着横向于第一凹槽的线弯曲,并且由此,至少部分地获得壳体芯1的形状到纤维增强结构(壳体芯将被合并在其中)的形状的适配。

56.借助于前面提及的第二凹槽和以上提及的第三凹槽两者,有可能的是,获得壳体芯的形状到纤维增强结构(壳体芯将被合并在其中)的形状的基本上完全的适配。应当注意的是,第二芯部分6也可提供有如以上描述的第二凹槽和或第三凹槽。

57.可替代第二凹槽10和第三凹槽11或除第二凹槽10和第三凹槽11之外,第一芯部分

5以及可选地还有第二芯部分6可包括:形成在第一表面2中并且平行于第一凹槽4布置的多个未示出的相互间隔的缝隙、以及形成在第一表面2中并且横向于第一凹槽4布置的多个相互间隔的缝隙,在缝隙的底部和芯的第二表面3之间的距离具有以下尺寸:使得芯沿着缝隙的底部是柔性的/可弯曲的。

58.如以上描述的和在图1中示出的那样,第一表面2中的凹槽的中心线c垂直于芯1的第一表面2延伸。如图1中示出的那样,在第一表面和第二表面平行时,凹槽的中心线c还垂直于芯1的第二表面3延伸。然而,当芯1的第一表面2朝向芯1的第二表面3倾斜并且凹槽横向于第一表面2的倾斜延伸时,如在图9a中示出的那样,有利的是凹槽12的中心线c垂直于第一表面2延伸,如在图9a中示出的那样。由此,如图9b中所示出的那样,当芯部分沿着凹槽的底部抵靠彼此弯曲以使凹槽12的相对壁区部相互邻近时,在芯部分5.6之间并不提供台阶。

59.如果芯1的第一表面2朝向芯1的第二表面3倾斜,并且凹槽12横向于第二表面2的倾斜延伸,并且凹槽12的中心线c垂直于第一表面2延伸,如图10a中示出的那样。当芯部分沿着凹槽的底部抵靠彼此弯曲以使凹槽12的相对壁区部相互邻近时,如图10b示出的那样,在芯部分5.6之间提供台阶13。

60.图2图示了根据所谓“丹麦概念”的常规现代逆风风力涡轮机102,其具有塔架104、机舱106和转子,转子带有基本水平的转子轴。转子包括毂部108和从毂部108径向延伸的三个叶片110,每个叶片具有最接近毂部的叶片根部16和最远离毂部108的叶片尖端114。

61.图3示出了示例性风力涡轮机叶片110的示意视图。风力涡轮机叶片110具有常规风力涡轮机叶片的形状,带有根部端部117和尖端端部115,并且包括最靠近毂部的根部区域130、最远离毂部的成型或翼型区域134以及在根部区域130和翼型区域134之间的过渡区域132。叶片110包括当叶片安装在毂部上时面向叶片110的旋转的方向的前边缘118,以及面向前边缘118的相对方向的后边缘120。

62.翼型区域134(也称为成型区域)具有关于生成升力的理想或几乎理想的叶片形状,而由于结构考虑,根部区域130具有基本圆形或椭圆形的横截面,其例如使得将叶片110安装到毂部更容易且更安全。根部区域130的直径(或弦)可沿着整个根部区130为恒定的。过渡区域132具有过渡轮廓,过渡轮廓从根部区域130的圆形或椭圆形形状逐渐改变到翼型区域134的翼型轮廓。过渡区域132的弦长度典型地随离毂部的距离r增大而增大。翼型区域134具有翼型轮廓,所述翼型轮廓具有在叶片110的前边缘18和后边缘120之间延伸的弦。弦的宽度随离毂部的距离r增大而减小。

63.叶片110的肩部140限定为其中叶片110具有其最大弦长度的位置。肩部140典型地设置在过渡区域32和翼型区域134之间的边界处。

64.应当注意的是,叶片的不同区段的弦通常并不位于共同的平面中,因为叶片可扭曲和/或弯曲(即,预弯曲),因此提供具有对应地扭曲的和/或弯曲的路径的弦平面,这最常见于以下情况:为了补偿叶片的局部速度,叶片的局部速度取决于距毂部的半径。

65.风力涡轮机叶片110包括叶片壳体,叶片壳体包括典型地由纤维增强聚合物制成的两个叶片壳体部分或半壳体:第一叶片壳体部分124和第二叶片壳体部分126。风力涡轮机叶片110可包括附加的壳体部分,诸如第三壳体部分和/或第四壳体部分。第一叶片壳体部分124典型地是压力侧或逆风叶片壳体部分。第二叶片壳体部分126典型地是吸力侧或顺

风叶片壳体部分。第一叶片壳体部分124和第二叶片壳体部分126用黏合剂(诸如胶)沿着结合线或胶合接头128紧固在一起,结合线或胶合接头128沿着叶片110的后边缘120和前边缘118延伸。典型地,叶片壳体部分124、126的根部端部具有半圆形或半卵形的外横截面形状。

66.图4示出了风力涡轮机叶片10,其在后边缘120处具有平背轮廓。后边缘120具有平坦轮廓。平坦轮廓可提高空气动力学效率并且还可减小弦宽度,由此使得运输风力涡轮机叶片110更容易。此外,其还可降低所需的制造空间。

67.图5是示意图,图示了示例性风力涡轮机叶片110的横截面视图,例如,如关于图3描述的风力涡轮机叶片110的翼型区域的横截面视图。风力涡轮机叶片10包括:前边缘118、后边缘120、压力侧124、吸力侧126第一翼梁帽144和第二翼梁帽146。后边缘120具有平坦轮廓,以用于形成平背轮廓。风力涡轮机叶片110包括在前边缘118和后边缘120之间的弦线138。风力涡轮机叶片110包括抗剪腹板142,诸如前边缘抗剪腹板和后边缘抗剪腹板。

68.风力涡轮机叶片10,诸如壳体部分124、126,包括夹层板,夹层板例如包括夹在纤维增强层之间的轻量材料(诸如轻木或泡沫)。形成平坦轮廓的后边缘120可提供为第三壳体部分,或提供为第一壳体部分24或第二壳体部分126的集成部分。可替代地,后边缘120可由第一壳体部分124和第二壳体部分126两者的部分提供。

69.用于组装第一壳体部分124和第二壳体部分126的胶合接头可提供在后边缘120附近,诸如在后边缘120的第一后边缘部分和后边缘120的第二后边缘部分之间。可替代地,胶合凸缘可提供在后边缘120和第一壳体部分124之间,或在后边缘120和第二壳体部分126之间。

70.在下文中,关于下列的图6至8描述了三个示例性风力涡轮机叶片;第一示例性风力涡轮机叶片包括在后边缘(形成第二壳体部分的部分)和第一壳体部分之间的胶合接头,第二示例性风力涡轮机叶片包括在后边缘(形成第一壳体部分的部分)和第二壳体部分之间的胶合接头,并且第三示例性风力涡轮机叶片包括在后边缘部分(形成第一壳体部分的部分)和后边缘部分(形成第二壳体部分的部分)之间的胶合接头。

71.图6示出了具有平背轮廓区段229的根据本发明的第一示例性风力涡轮机叶片210a的后端部部分的示意横截面视图。风力涡轮机叶片210a具有成型廓形,成型廓形带有前边缘(未示出)和后边缘220,并且风力涡轮机叶片210a包括叶片壳体,叶片壳体具有第一叶片壳体部分224和第二叶片壳体部分226,第一叶片壳体部分和第二叶片壳体部分沿着后边缘胶合接头228从根部端部延伸至尖端端部。

72.第一示例性风力涡轮机叶片210a具有:带有压力侧225的第一叶片壳体部分224和带有吸力侧227的第二叶片壳体部分226。

73.第一叶片壳体部分224包括壳体芯,壳体芯标记为第一壳体芯251,第一壳体芯251布置在第一层压体256和第二层压体257之间。

74.第二叶片壳体部分226包括:标记为第二壳体芯261的壳体芯(其诸如是根据本发明的壳体芯,并且基本上对应于示例性壳体芯1,示例性壳体芯1的部分已经在上文参考图1描述,示例性壳体芯1布置在第二内层压体266和第二外层压体267之间。由于第二叶片壳体部分226的第二壳体芯261基本上对应于壳体芯1,壳体芯1的部分已经在上文参考图1描述,因此与用于描述图1中示出的壳体芯的部分相同的参考标号将在第二叶片壳体部分226的第二壳体芯261的下列描述中使用。

75.第二壳体芯261(对应于壳体芯1)由第一凹槽4划分成第一芯部分5和第二芯部分6。第一芯部分和第二芯部分已经沿着第一凹槽的底部抵靠彼此弯曲,以使第一凹槽4的相对侧壁7a、7b相互邻近,以在第一芯部分和第二芯部分之间提供角a1,其与在第一凹槽4的会聚的侧壁之间的角a1是基本上相同的角。在图示的示例中,角a1为大约75

°

,并且在芯部分之间的内角部212是尖锐的角部。在弯曲或折叠的壳体芯部分之间的外角部213也是尖锐的角部。

76.在风力涡轮机叶片210a的后边缘220处,第二叶片壳体部分226(并且尤其是第二芯261的第二芯部分6)形成了平背区段229的部分。

77.此外应当注意的是,第二叶片壳体部分226的第二外层压体267形成胶合面,所述胶合面用于风力涡轮机叶片210a的后边缘胶合接头228,并且应当注意的是,第一叶片壳体部分224的第一内层压体包括胶合面,所述胶合面用于风力涡轮机叶片210a的后边缘胶合接头228。

78.图7示出了具有平背轮廓区段229的根据本发明的第二示例性风力涡轮机叶片210b的后端部部分的示意横截面视图。风力涡轮机叶片210b具有:带有前边缘(未示出)和后边缘220的成型廓形,并且包括:具有第一叶片壳体部分224和第二叶片壳体部分226的叶片壳体,第一叶片壳体部分和第二叶片壳体部分沿着后边缘胶合接头228从根部端部延伸至尖端端部。

79.第二示例性风力涡轮机叶片210b具有:带有吸力侧227的第一叶片壳体部分224和带有压力侧225的第二叶片壳体226部分。

80.第一叶片壳体部分224包括壳体芯,壳体芯标记为第一壳体芯251,第一壳体芯251布置在第一层压体256和第二层压体257之间。

81.第二叶片壳体部分226包括壳体芯,壳体芯标记为第二壳体芯261(其诸如是根据本发明的壳体芯,并且基本上对应于示例性壳体芯1,所述示例性壳体芯1的部分已经在上文参考图1描述,示例性壳体芯1布置在第二内层压体266和第二外层压体267之间。由于第二叶片壳体部分226的第二壳体芯201基本上对应于壳体芯,壳体芯的部分已经在上文参考图1描述,因此与用于描述图1中示出的壳体芯的部分相同的参考标号将在第二叶片壳体部分226的第二壳体芯261的下列描述中使用。

82.第二壳体芯由第一凹槽4划分成第一芯部分5和第二芯部分6。第一芯部分和第二芯部分已经沿着第一凹槽的底部抵靠彼此弯曲,以使第一凹槽4的相对侧壁7a、7b相互邻近,以提供在第一芯部分和第二芯部分之间之间的角a1,其基本上与在第一凹槽4的会聚的侧壁之间的角a1相同。在图示的示例中,角a1为大约75

°

,并且在芯部分之间的内角部212是尖锐的角部。在弯曲或折叠的壳体芯部分之间的外角部213也是尖锐的角部。

83.在风力涡轮机叶片210b的后边缘220处,第二叶片壳体部分(并且尤其是第二芯261的第二部分芯部分6)形成了平背区段229的部分。

84.此外,应当注意的是,第二叶片壳体部分的第二外层压体124形成胶合面,胶合面用于风力涡轮机叶片210的后边缘胶合接头228,并且应当注意的是,第一叶片壳体部分224的第一内层压体包括胶合面,所述胶合面用于风力涡轮机叶片210b的后边缘胶合接头228。

85.图8是具有平背轮廓区段229的根据本发明的第三示例性风力涡轮机叶片210c的后端部部分的示意横截面视图。

86.第三示例性风力涡轮机叶片210c包括:具有压力侧225的叶片壳体部分,叶片壳体部分与在图7中示出并且在上文中参考图7描述的风力涡轮机叶片200b的具有压力侧的叶片壳体部分基本上相同,除了形成平背区段的部分的叶片壳体部分的部分比图7中示出的更短,以及具有吸力侧227的叶片壳体部分,叶片壳体部分与在图6中示出的并且在上文中参考图6描述的风力涡轮机叶片200a的具有吸力227侧的叶片壳体部分基本上相同,除了形成平背区段的部分的叶片壳体部分的部分比图6中示出的更短。

87.形成平背区段229的部分的图8的风力涡轮机叶片210c的叶片壳体部分中的每个均设置有胶合面,胶合面用于风力涡轮机叶片210c的后边缘胶合接头228。

88.已经参考实施例描述了本发明。然而,本发明的保护范围不限制于图示的实施例,并且在不脱离由权利要求限定的本发明的范围的情况下,可进行改变和修改。

89.参考标记列表1壳体芯2第一表面3第二表面4第一凹槽5第一壳体芯部分6第二壳体芯部分7a、7b相对侧壁8底部9织布10第二凹槽11第三凹槽12凹槽13台阶h1第一凹槽的高度h2第二凹槽的高度h3第三凹槽的高度t1距离t2距离t3距离a1第一凹槽的角a2第二凹槽的的角a3第三凹槽的角c凹槽的中心线c1第一凹槽的中心线c2第二凹槽的中心线c3第三凹槽的中心线102风力涡轮机104塔架

106机舱108毂部110叶片114叶片尖端115尖端端部116叶片根部117根部端部118前边缘120后边缘124第一叶片壳体部分126第二叶片壳体部分128结合线/胶合接头130根部区域132过渡区域134翼型区域140肩部142抗剪腹板144第一翼梁帽146第二翼梁帽l纵向轴线210a风力涡轮机叶片210b风力涡轮机叶片210c风力涡轮机叶片212内角部213外角部220后边缘224第一叶片壳体部分225压力侧226第二叶片壳体部分227吸力侧228后边缘胶合接头229平背区段251第一壳体芯256第一内层压体257第一外层压体261第二壳体芯266第二内层压体267第二外层压体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1