点火气体供应装置、点火气体供应方法及燃气轮机系统与流程

1.本申请涉及燃气轮机技术领域,特别涉及一种点火气体供应装置、燃气轮机的点火气体供应方法及燃气轮机系统。

背景技术:

2.在一些电力系统不发达的国家和地区,使用燃气轮机驱动发电机进行发电并网、调峰的装机模式是最简单的解决办法。

3.当燃气轮机使用火花无法点燃主燃料时,需要其他点火气体来引燃主燃料以达到燃气轮机的自持最低稳定转速。

4.目前常规的点火气体供气方式是利用自然气化的方式对燃气轮机进行供气,然而,对于燃气轮机,特别是大型燃气轮机,若采用这种方式,不仅产生的气体在温度、压力方面均无法满足燃气轮机的进气要求,而且也无法提供燃气轮机所需的单位时间耗气量。

技术实现要素:

5.本申请的目的在于提供一种点火气体供应装置、燃气轮机的点火气体供应方法及燃气轮机系统,解决现有的供气方式在产生气体的温度、压力及产气量方面无法满足燃气轮机的点火启动需求的问题。

6.为解决上述技术问题,本申请采用如下技术方案:

7.本申请首先提供一种点火气体供应装置,用于为燃气轮机供应点火气体,包括:

8.储存罐,用于存储液态气体燃料;

9.增压泵,与所述储存罐相连通,用于对来自所述储存罐的液态气体燃料进行加压处理;

10.汽化器,与所述增压泵相连通,用于对来自所述增压泵的液态气体燃料进行加热和气化处理;

11.缓存罐,与所述汽化器相连通,用于存储来自所述汽化器的气体燃料;

12.第一气压变送器,设置于所述缓存罐上,用于检测所述缓存罐内气体燃料的压力;

13.第一温度变送器,设置于所述缓存罐上,用于检测所述缓存罐内气体燃料的温度;

14.供气管路,其一端与所述缓存罐相连通,另一端用于与燃气轮机相连通,所述供气管路将所述缓存罐内气体燃料作为点火气体进行输送。

15.根据本申请的一个实施例,所述点火气体供应装置还包括:

16.过滤器,与所述缓存罐相连通,所述供气管路经所述过滤器与所述缓存罐相连通,所述过滤器用于对来自所述缓存罐的气体燃料分别进行过滤处理和气液分离处理。

17.根据本申请的一个实施例,所述点火气体供应装置包括多个所述过滤器以及多条所述供气管路,各所述过滤器分别与所述缓存罐相连通,各条所述供气管路分别与对应的所述过滤器相连通。

18.根据本申请的一个实施例,所述点火气体供应装置还包括:

19.第二气压变送器,设置于所述供气管路的远离所述过滤器的一端,用于检测所述供气管路内气体燃料的压力;

20.第二温度变送器,设置于所述供气管路的远离所述过滤器的一端,用于检测所述供气管路内气体燃料的温度;及

21.阀门,设置于所述供气管路上并设置在所述第二气压变送器和所述第二温度变送器的远离所述过滤器的一侧,用于控制所述供气管路的导通。

22.根据本申请的一个实施例,所述点火气体供应装置还包括控制器,所述控制器分别与所述第一气压变送器及所述第一温度变送器电连接,所述控制器用于接收由所述第一气压变送器反馈的压力信号及由所述第一温度变送器反馈的温度信号;

23.所述控制器分别与所述增压泵及所述汽化器电连接,通过所述增压泵和所述汽化器,控制所述缓存罐内气体燃料的温度和压力。

24.根据本申请的一个实施例,所述控制器分别与所述第二气压变送器及所述第二温度变送器电连接,所述控制器用于接收由所述第二气压变送器反馈的压力信号及由所述第二温度变送器反馈的温度信号;所述控制器还与所述阀门电连接,用于控制所述阀门的开闭。

25.根据本申请的一个实施例,所述点火气体供应装置还包括:

26.伴热线路,敷设在所述点火气体供应装置的至少一部分上,用于对所述点火气体供应装置的至少一部分进行保温处理。

27.根据本申请的一个实施例,所述点火气体供应装置集成在一个撬装设备上。

28.根据本申请的一个实施例,所述汽化器为电加热油浴式汽化器。

29.本申请还提供一种燃气轮机的点火气体供应方法,所述方法包括:

30.存储液态气体燃料;

31.对所述液态气体燃料进行加压处理;

32.对经加压处理后的所述液态气体燃料进行加热和气化处理,得到气体燃料;

33.缓存所述气体燃料,使缓存的所述气体燃料的压力和温度均保持在对应的设定值;

34.将缓存的所述气体燃料作为点火气体向燃气轮机供应。

35.根据本申请的一个实施例,所述缓存所述气体燃料,使缓存的所述气体燃料的压力和温度保持在对应的设定值的步骤,包括:

36.对缓存的所述气体燃料的温度和压力进行检测;

37.根据检测得到的温度和压力,控制对液态气体燃料进行加压、加热和气化处理,以使缓存的所述气体燃料的压力和温度均保持在对应的设定值。

38.根据本申请的一个实施例,还包括:

39.在靠近燃气轮机一侧的供气管路内气体燃料的压力和温度均位于对应的设定范围内时,控制向所述燃气轮机供应所述气体燃料。

40.本申请还提供一种燃气轮机系统,包括:

41.燃气轮机;及

42.如前所述的点火气体供应装置,所述点火气体供应装置与所述燃气轮机的点火气体入口连通。

43.由上述技术方案可知,本申请至少具有如下优点和积极效果:

44.对于本申请提供的点火气体供应装置、燃气轮机的点火气体供应方法及燃气轮机系统,来自储存罐的液态气体燃料经过增压泵的增压处理和汽化器的加热和气化处理后,生成的气体燃料会进入缓存罐中进行存储,并可由与缓存罐相连通的供气管路将缓存罐内气体燃料向燃气轮机供应。与自然气化的产气方式相比,提高了生成的气体燃料的压力和温度。另外,缓存罐上设置的第一气压变送器和第一温度变送器可以分别用于检测缓存罐内气体燃料的压力和温度,因而可以通过控制增压泵和汽化器来控制缓存罐内气体燃料的压力和温度达到对应的设定值,从而可以为燃气轮机提供温度、压力及产气量等方面均满足点火启动需求的点火气体。

附图说明

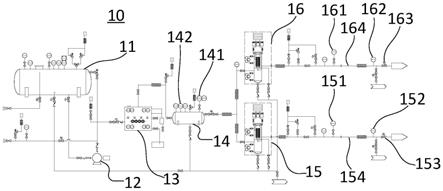

45.图1为本申请一示例性实施例中点火气体供应装置的结构示意图;

46.图2为本申请一示例性实施例中控制器对缓存罐内气体燃料的温度控制原理框图;

47.图3为本申请一示例性实施例中燃气轮机的点火启动方法的流程示意图。

48.附图标记说明如下:

49.10

‑

点火气体供应装置;11

‑

储存罐;12

‑

增压泵;13

‑

汽化器;14

‑

缓存罐;141

‑

第一气压变送器;142

‑

第一温度变送器;15、16

‑

过滤器;151、161

‑

第二气压变送器;152、162

‑

第二温度变送器;153、163

‑

阀门;154、164

‑

供气管路;17

‑

控制器;171

‑

比较机构;172

‑

控制装置。

具体实施方式

50.体现本申请特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本申请能够在不同的实施方式上具有各种的变化,其皆不脱离本申请的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本申请。

51.根据本申请的一方面,本申请首先提供一种点火气体供应装置,用于为燃气轮机供应点火气体。

52.图1为本申请一示例性实施例中点火气体供应装置的结构示意图,参照图1所示,该点火气体供应装置10包括储存罐11,储存罐11用于存储液态气体燃料,此处的液态气体燃料可以为液化石油气(liquefied petroleum gas,lpg)或者液化天然气(liquefied natural gas,lng)。当液态气体燃料为液化石油气时,气体供应装置10可以向燃气轮机供应的点火气体为石油气;同理,当液态气体燃料为液化天然气时,气体供应装置10可以向燃气轮机供应的点火气体为天然气。储存罐内存储的液态气体燃料可以由槽罐车进行供应和补给。

53.继续参照图1,点火气体供应装置10还包括增压泵12、汽化器13和缓存罐14。增压泵12通过传输管路与储存罐11相连通,存放液态气体燃料的储存罐11内具有一定的压力,储存罐11内的液态气体燃料经传输管路输入至增压泵12后,增压泵12对来自储存罐11的液态气体燃料进行加压处理。

54.汽化器13通过传输管路与增压泵12相连通,来自增压泵12的液态气体燃料经传输

管路进入汽化器13后,由汽化器13进行加热和气化处理。汽化器13具体可以采用电加热油浴式汽化器,能对液态气体燃料进行强制气化和加热。

55.缓存罐14通过传输管路与汽化器13相连通,液态气体燃料经过汽化器13后变为气态的气体燃料,缓存罐14用于存储来自汽化器13的气体燃料。

56.请参照图1,点火气体供应装置10还包括第一气压变送器141及第一温度变送器142,第一气压变送器141和第一温度变送器142均设置于缓存罐14上,第一气压变送器141用于检测缓存罐14内气体燃料的压力,而第一温度变送器142则用于检测缓存罐14内气体燃料的温度。

57.在这种方式下,用户可以观察到第一气压变送器141和第一温度变送器142所检测到的压力和温度,当增压泵12的频率和汽化器13的电功率可以通过设置相应的开关进行控制时,用户便可以通过手动调节增压泵12的频率和汽化器13的电功率来使缓存罐14内气体燃料的压力和温度均保持在对应的设定值。

58.在图1中,点火气体供应装置10还包括供气管路154,供气管路154的一端与缓存罐14相连通,另一端用于与燃气轮机相连通,因此,供气管路154可将缓存罐14内气体燃料作为点火气体进行输送。这样,点火气体供应装置10便可以为燃气轮机供应足量、并且压力和温度合适的点火气体。

59.当然,也可以不直接将缓存罐14内气体燃料作为点火气体进行供应,请继续参照图1,可以看到,点火气体供应装置10还包括通过传输管路与缓存罐14相连通的过滤器15,供气管路154是直接与过滤器15相连通的,因此,供气管路154经过滤器15与缓存罐14相连通,过滤器15用于对来自缓存罐14的气体燃料分别进行过滤处理和气液分离处理。

60.缓存罐14内气体燃料有时可能不够纯净,比如可能包含杂质和水分。通过在将气体燃料向燃气轮机供应之前,先将缓存罐14内气体燃料输送至过滤器15,可以去除气体燃料中的杂质和水分,从而可以提高生成的点火气体的纯净度。

61.为了去除气体燃料的杂质和水分,有时也不必要用一个统一的过滤器来完成。

62.因此,在本申请的一些实施例中,点火气体供应装置还可以包括过滤单元以及与供气管路相连通的气液分离单元,其中,过滤单元与缓存罐相连通,过滤单元用于对来自缓存罐的气体燃料进行过滤处理;气液分离单元与过滤单元相连通,用于对来自过滤单元的气体燃料进行气液分离处理。这种方式下,对气体燃料进行过滤处理和气液分离处理分别由一个单元来进行处理,采用这种方式同样能够对来自缓存罐的气体燃料分别进行过滤处理和气液分离处理,从而去除气体燃料的杂质和水分。

63.在本申请的一些实施例中,点火气体供应装置包括多个过滤器以及多条供气管路,各过滤器分别与缓存罐相连通,各条供气管路分别与对应的过滤器相连通。

64.上述实施例中,在缓存罐内存储了生成的气体燃料后,气体燃料可以分别经多个过滤器进入多条供气管路内,因此,上述实施例实现了由一台点火气体供应装置同时向多台燃气轮机供应点火气体。

65.请继续参见图1,点火气体供应装置10还包括与缓存罐14相连通的过滤器16以及与过滤器16相连通的供气管路164,过滤器16也用于对来自缓存罐14的气体燃料分别进行过滤处理和气液分离处理,缓存罐14内气体燃料经过滤器16也可进入供气管路164内,可为另一燃气轮机供气。

66.因此,图1所示实施例示出的是由一台点火气体供应装置同时向两台燃气轮机供应点火气体的方案。

67.气体燃料流经供气管路154后,压力和温度会有一定的损失。通过图1还可以看到,为了进一步确保向燃气轮机输送的点火气体的温度和压力符合要求,点火气体供应装置10还包括在供气管路154上依次设置的第二气压变送器151、第二温度变送器152及阀门153。具体而言,第二气压变送器151设置于供气管路154的远离过滤器15的一端,其用于检测供气管路154内气体燃料的压力;第二温度变送器152设置于供气管路154的远离过滤器15的一端,其用于检测供气管路154内气体燃料的温度;阀门153也设置于供气管路154上并且设置在第二气压变送器151和第二温度变送器152的远离过滤器15的一侧,也就是说第二气压变送器151、第二温度变送器152以及阀门153均设置于供气管路154上,但阀门153离燃气轮机侧最近,阀门153用于控制供气管路154的导通。

68.当用户观察到第二气压变送器151和第二温度变送器152检测的压力和温度均位于对应的设定范围内时,可以手动控制供气管路154上阀门153打开,从而可以向燃气轮机输送温度和压力符合要求的点火气体。

69.类似地,另一条供气管路164也设置有第二气压变送器161、第二温度变送器162及阀门163,它们与在供气管路154上对应的部件所能实现的功能是相同的。

70.当然,为提高控制效果并减少人力成本,对缓存罐14内气体燃料的压力和温度的控制以及对阀门153的控制也可以是自动进行的。

71.具体而言,点火气体供应装置10还包括控制器,控制器未在图1中示出。控制器可以采用plc(programmable logic controller,可编程逻辑控制器)、微机、单片机等各种具备控制功能的设备或器件。

72.控制器分别与第一气压变送器141及第一温度变送器142电连接,因此,控制器可用于接收由第一气压变送器141反馈的压力信号及由第一温度变送器142反馈的温度信号。控制器还分别与增压泵12及汽化器13电连接,控制器是基于第一气压变送器141反馈而来的压力信号对增压泵12进行控制的,同理,控制器是基于第一温度变送器142反馈而来的温度信号对汽化器13进行控制的。控制器通过控制增压泵12和汽化器13来控制缓存罐14内气体燃料的温度和压力,使得缓存罐14内气体燃料的温度和压力均保持在对应的设定值。控制器对增压泵12和汽化器13进行控制是通过向增压泵12和汽化器13发送控制信号来实现的。

73.图2为本申请一示例性实施例中控制器对缓存罐内气体燃料的温度控制原理框图,请参见图2,控制器17可以包括比较机构171和控制装置172,比较机构171用于将第一温度变送器142发送的温度信号与温度设定值进行比较,控制装置172用于根据温度比较结果控制汽化器13执行相应的动作。具体来说,控制装置172是通过向汽化器13发送控制信号,控制汽化器13的电功率,进而对缓存罐14内气体燃料的温度进行控制的。图2所示的实施例中的控制器17还可用于对缓存罐14内气体燃料的压力进行控制,此时,比较机构171还用于将第一气压变送器141发送的压力信号与压力设定值进行比较,而控制装置172还用于根据压力比较结果控制增压泵12执行相应的动作。控制装置172采用的控制策略可以是各种各样的,比如可以基于pid(proportional integral derivative,比例积分微分)的控制策略进行控制。

74.由此可见,以缓存罐14内气体燃料的压力和温度作为控制对象,以第一气压变送器141和第一温度变送器142作为检测元件,以增压泵12和汽化器13作为执行器,那么,这些要素与控制器17共同组成了闭环的负反馈控制系统,能够使缓存罐14内气体燃料的温度和压力均保持在对应的设定值。

75.具体来说,增压泵12可以包括变频器,当压力比较结果为压力低于压力设定值时,控制装置172发出控制信号,使变频器频率提高,进而使增压泵12能进一步增大所增加的压力,使第一气压变送器141检测的压力趋近从小到大压力设定值;反之,当压力比较结果为压力高于压力设定值时,控制装置172发出控制信号,使变频器频率降低,进而使增压泵12能减少所增加的压力,进而使第一气压变送器141检测的压力从大到小趋近压力设定值。

76.同理,当温度比较结果为温度低于温度设定值时,控制装置172发出控制信号,使汽化器13电功率提高,增大汽化器13的加热能力,进而使第一温度变送器142检测的温度从小到大趋近温度设定值;反之,当温度比较结果为温度高于温度设定值时,控制装置172发出控制信号,使汽化器13电功率降低,降低汽化器13的加热能力,进而使第一温度变送器142检测的温度从小到大趋近温度设定值。

77.由于在控制器17的控制下,增压泵12所能增加的压力可能是动态变化的,导致增压泵12输出的液态气体燃料的压力也在不断变化,通过在将液态气体燃料依次流经增压泵12和汽化器13之后再输入至缓存罐14中,缓存罐14的巨大内部空间可以对气体燃料起到缓存和稳压的作用。

78.类似地,控制器还可以对阀门153进行控制。

79.在本申请的一些实施例中,控制器分别与第二气压变送器151及第二温度变送器152电连接,控制器用于接收由第二气压变送器151反馈的压力信号及由第二温度变送器152反馈的温度信号;控制器还与阀门153电连接,用于控制阀门153的开闭,当控制器根据由第二气压变送器151反馈的压力信号及由第二温度变送器152反馈的温度信号确定供气管路内气体燃料的压力和温度均位于对应的设定范围内时,便可以控制阀门153开启,从而为燃气轮机提供压力和温度均合格的点火气体。需要注意的是,此处的设定范围可以是压力值区间和温度值区间,也可以是设定的压力值和温度值,并且此处针对供气管路设置的压力值和温度值与控制器对缓存罐内气体燃料控制的压力设定值和温度设定值无直接关系。

80.为方便对点火气体供应装置10内气体燃料或液态气体燃料的流动进行控制,连接点火气体供应装置10内各组件的传输管路及供气管路上可以一个或多个阀门,各阀门的类型和位置均可以为满足特定的控制需要而任意设置。

81.当点火气体供应装置10采用如图1所示的方案同时为两台燃气轮机供应点火气体时,控制器还可以对阀门163进行控制,具体采用的控制方案可以与对阀门153进行控制所采用的控制方案相同。

82.应当理解的是,虽然前述实施例中对缓存罐内气体燃料的压力和温度进行控制以及对供气管路上阀门进行控制采用的是同一控制器,但在实际应用中,也可以分别对不同的控制对象采用的不同的控制器以提高整个系统的容错率。

83.为了减少热量损失,点火气体供应装置10还包括:伴热线路,其敷设在点火气体供应装置10的至少一部分上,用于对点火气体供应装置10的至少一部分进行保温处理。

84.具体来说,汽化器13的出气口至供气管路154的出气口之间的所有管路上均可以敷设伴热线路,储存罐11、缓存罐14、过滤器15等点火气体供应装置10内的组件上也可以敷设伴热线路。伴热线路可以以蒸汽伴热、电伴热电缆伴热、电伴热管等方式伴热。

85.上述实施例所提供的点火气体供应装置可以在底板上进行集成,集成在一个撬装设备上。

86.通过将点火气体供应装置集成在一个撬装设备上,可以便于安装及搬运,当位于一个地方的燃气轮机温度运行后,可以整体搬运至另一处进行点火,可以实现将多地的燃气轮机共用本装置进行点火。

87.根据本申请的另一方面,本申请还提供一种燃气轮机的点火气体供应方法。

88.图3为本申请一示例性实施例中燃气轮机的点火启动方法的流程示意图,请参见图3,该方法包括:

89.步骤110,存储液态气体燃料。

90.如前所述,液态气体燃料可以为lng或lpg,并可以通过储存罐进行存储。

91.步骤120,对所述液态气体燃料进行加压处理。

92.前述步骤中存储的液态气体燃料可以输入至增压泵对液态气体燃料进行加压。

93.步骤130,对经加压处理后的所述液态气体燃料进行加热和气化处理,得到气体燃料。

94.液态气体燃料经增压泵的加压处理后,可以输入至汽化器中进行加热和气化处理。

95.步骤140,缓存所述气体燃料,使缓存的所述气体燃料的压力和温度均保持在对应的设定值。

96.液态气体燃料经加压处理、加热和气化处理后得到的气体燃料可被输入至缓存罐中进行缓存。

97.在本申请的一些实施例中,所述缓存所述气体燃料,使缓存的所述气体燃料的压力和温度保持在对应的设定值的步骤,包括:

98.对缓存的所述气体燃料的温度和压力进行检测;

99.根据检测得到的温度和压力,控制对液态气体燃料进行加压、加热和气化处理,以使缓存的所述气体燃料的压力和温度均保持在对应的设定值。

100.缓存罐上设置第一气压变送器和第一温度变送器,检测得到缓存的气体燃料的温度和压力。根据该温度和压力,可以自动或者由用户手动控制增压泵的频率和汽化器的电功率,进而使缓存的气体燃料的压力和温度均保持在对应的设定值。

101.步骤150,将缓存的所述气体燃料作为点火气体向燃气轮机供应。

102.可以设置与缓存罐相连通的供气管路,由供气管路将缓存罐内气体燃料向燃气轮机供应。

103.在本申请的一些实施例中,在将缓存的所述气体燃料作为点火气体向燃气轮机供应之前,所述方法还包括:

104.对缓存的所述气体燃料进行过滤处理和气液分离处理。

105.可以由过滤器进行过滤处理和气液分离处理,以去除杂质和水分。

106.在本申请的一些实施例中,所述方法还包括:

107.在靠近燃气轮机一侧的供气管路内气体燃料的压力和温度均位于对应的设定范围内时,控制向所述燃气轮机供应所述气体燃料。

108.在靠近燃气轮机一侧的供气管路上可分别设置第二气压变送器、第二温度变送器及阀门,其中,阀门离燃气轮机最近,第二气压变送器用于检测供气管路内气体燃料的压力,第二温度变送器用于检测供气管路内气体燃料的温度,可设置分别与第二气压变送器、第二温度变送器及阀门电连接的控制器,实现当第二气压变送器检测的压力和第二温度变送器检测的温度均位于对应的设定范围内时,控制器控制供气管路上阀门开启,向燃气轮机供应气体燃料。

109.根据本申请的第三方面,本申请还提供一种燃气轮机系统。

110.一种燃气轮机系统,包括:

111.燃气轮机;及

112.如前所述的点火气体供应装置,所述点火气体供应装置与所述燃气轮机的点火气体入口连通。

113.虽然已参照几个典型实施方式描述了本申请,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本申请能够以多种形式具体实施而不脱离本申请的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1