一种具有T型盘缘封严结构的涡轮盘

一种具有t型盘缘封严结构的涡轮盘

技术领域

1.本发明涉及航空发动机涡轮盘,尤其是一种具有t型盘缘封严的涡轮盘。

背景技术:

2.盘式转子因适应涡轮内部特殊的工作状态和转静特性,被广泛使用在涡轮部件设计中。

3.由于涡轮固有的转静特性,主流通道的高温燃气会通过动静盘间隙进入盘腔,造成涡轮盘烧蚀。为了保护航空发动机涡轮盘,阻止高温燃气向盘腔内部深入造成的核心部件破坏,通常会设置盘缘封严结构并将压气机冷气引入转静盘腔以抵抗高温燃气入侵。

4.目前采用的盘缘封严结构设计通常是在动静盘尾缘处设置交叠的挡板,如图 1所示,动叶a3与涡轮动盘a4相连,导向叶片a1与涡轮静盘a2相连,在涡轮静盘a2上设置第一级封严环a5和第三级封严环a7,涡轮动盘a4上设置第二级封严环a6,通过各级封严环的交叠,增大流动阻力,防止高温燃气侵入盘腔。但是带有这种盘缘封严结构的涡轮盘封严效果有限,通常通过缩小封严环间隙来提高封严效果,但是在涡轮转盘高速旋转的情况下,间隙过小会导致封严环碰撞和损坏。

技术实现要素:

5.发明目的:针对以上缺点,本发明提供一种不影响主流通道流动特性、不增加冷却空气用量、进一步提高盘缘封严结构封严效果的具有t型盘缘封严的涡轮盘。

6.技术方案:为解决上述问题,本发明采用一种具有t型盘缘封严结构的涡轮盘,包括涡轮静盘、涡轮动盘;涡轮静盘与涡轮动盘同轴设置,且涡轮动盘相对涡轮静盘转动;涡轮静盘与涡轮动盘之间的间隙为冷气通道;所述涡轮静盘外盘边缘设有向涡轮动盘延伸的圆环状第一级封严环,所述涡轮动盘面向涡轮静盘的侧面设有向涡轮静盘延伸的圆环状第二级封严环,涡轮静盘面向涡轮动盘的侧面设有向涡轮动盘延伸的圆环状第三级封严环,所述第二级封严环延伸末端设置第一t型凸环,第三级封严环延伸末端设置第二t型凸环,所述第一t型凸环和第二t型凸环径向截面为t字型,均包括宽部和窄部;所述第一t型凸环窄部末端与第二级封严环延伸末端连接,所述第二t型凸环窄部末端与第三级封严环的延伸末端连接,第一t型凸环宽部两端分别向第一级封严环和第三级封严环方向延伸,所述第一级封严环末端与涡轮动盘之间的间隙为冷气通道的出口。

7.有益效果:本发明相对于现有技术,其显著优点是在第二级封严环端部设置第二t型凸环,缩小了流通面积,增大了流动阻力,让高温燃气在第二级封严环和第一级封严环之间的腔室中形成旋涡,抵抗燃气入侵,提高了封严效率,与传统缩小封严环与动静盘间隙距离来提高封严效率的方法相比,可以将封严环与动静盘间隙距离维持在合理范围的同时增大流动阻力,避免由于转子高速旋转使得封严环碰撞损坏的情况;涡轮静盘上设置的第一级封严环可以有效的阻挡由于压差导致的外部诱导入侵;通常在转子高速旋转的情况下,由于离心力作用,从压气机引入的封严冷气会沿着动盘壁面爬升进入主流通道,导致盘腔

压力降低,造成旋转诱导入侵,设置第三级封严环引导封严冷气沿封严环壁面流向涡轮动盘,再由第二级封严环引导流向静盘,冷却动静盘壁面的同时削弱了离心力对封严冷气的影响,结合曲折的冷气通道,使封严性能得到提升。

8.进一步的,还包括位于涡轮盘最外侧的外机匣、外机匣与涡轮静盘和涡轮动盘之间形成的主流燃气通道、导向叶片、动叶;导向叶片和动叶位于主流燃气通道内;所述导向叶片一端与涡轮静盘相连,另一端与外机匣相连,所述动叶一端与涡轮动盘相连,动叶靠近外机匣的一端与外机匣之间留有一定间隙。

9.进一步的,一个所述第二级封严环与对应的一个第三级封严环形成一组封严环组,该涡轮盘内设有一个或多个封严环组。

10.进一步的,所述第一级封严环、第二级封严环、第三级封严环的轴向长度均大于冷气通道轴向长度的1/2;第一级封严环与第二级封严环轴向部分交叠;第二级封严环与第三级封严环轴向部分交叠。

11.进一步的,所述第一t型凸环与第二t型凸环轴向上投影无重叠。

12.进一步的,第一级封严环下表面最低处与第二级封严环上表面最高处径向投影无重叠部分;第二级封严环下表面最低处与第三级封严环上表面最高处径向投影无重叠部分。

13.进一步的,所述第二级封严环与涡轮盘轴向成的夹角为135

°‑

165

°

,第三级封严环与涡轮盘轴向成的夹角为15

°‑

45

°

。

14.进一步的,第一t型凸环窄部底端与第二级封严环延伸末端倒圆角过渡连接,第二t型凸环窄部底端与第三级封严环的延伸末端倒圆角过渡连接,第一t型凸环和第二t型凸环宽部横截面为矩形,第一t型凸环和第二t型凸环宽部延伸方向与主流燃气通道中间轴成45

°‑

90

°

夹角。

15.进一步的,所述第一级封严环下壁面与涡轮静盘壁面的夹角倒圆角过渡,第一级封严环上壁面与导向叶片的连接平滑过渡;第二级封严环上下壁面与涡轮动盘壁面的夹角均倒圆角过渡;第三级封严环上下壁面与涡轮静盘壁面的夹角均倒圆角过渡。

附图说明

16.图1是现有技术盘缘封严结构的涡轮盘示意图;

17.图2是本发明涡轮盘整体结构的轴测图,并部分剖开展示内部结构;

18.图3是本发明涡轮盘示意图;

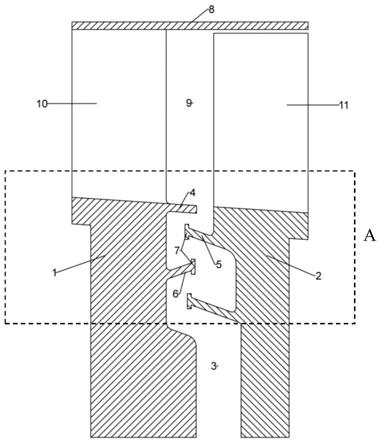

19.图4是图3中虚线框a部分的放大示意图。

具体实施方式

20.如图2和图3所示,本次发明的一种具有t型盘缘封严结构的涡轮盘,该涡轮盘包括位于涡轮盘最外侧的环状的外机匣8、外机匣8与涡轮静盘1和涡轮动盘2之间形成的主流燃气通道9、导向叶片10、动叶11、圆盘形的涡轮静盘1、圆盘形的涡轮动盘2。导向叶片10和动叶11位于主流燃气通道9内;导向叶片 10一端与涡轮静盘1相连,另一端与外机匣8相连,动叶11一端与涡轮动盘2 相连,动叶11靠近外机匣8的一端与外机匣8之间留有一定间隙。

21.涡轮静盘1与涡轮动盘2同轴设置,且涡轮动盘2相对涡轮静盘1转动;涡轮静盘1与

涡轮动盘2之间的间隙为冷气通道3;涡轮静盘1外盘边缘设有向涡轮动盘2延伸的圆环状的第一级封严环4,第一级封严环4设置在主流燃气通道 9和冷气通道3之间,第一级封严环4下壁面与涡轮静盘1壁面连接,且两者之间夹角倒圆角过渡,第一级封严环4上壁面与导向叶片10连接,且两者平滑过渡。第一级封严环4轴向长度大于冷气通道3轴向长度的1/2,第一级封严环4 末端与涡轮动盘2之间的间隙为冷气通道3的出口,第一级封严环4可以有效阻挡高温燃气外部诱导入侵。

22.涡轮动盘2面向涡轮静盘1的侧壁设有向涡轮静盘1延伸的圆环状的第二级封严环5,涡轮静盘1面向涡轮动盘2的侧面设有向涡轮动盘2延伸的圆环状第三级封严环6;第二级封严环5与涡轮盘轴向成的夹角为135

°‑

165

°

,第三级封严环6与涡轮盘轴向成的夹角为15

°‑

45

°

,第二级封严环5上下壁面与涡轮动盘2壁面的夹角均倒圆角过渡;第三级封严环6上下壁面与涡轮静盘1 壁面的夹角均倒圆角过渡;第二级封严环5和第三级封严环6的轴向长度均大于冷气通道3轴向长度的1/2,第一级封严环4与第二级封严环5轴向部分交叠;第二级封严环5与第三级封严环6轴向部分交叠,第一级封严环4下表面最低处与第二级封严环5上表面最高处径向投影无重叠部分;第二级封严环5下表面最低处与第三级封严环6上表面最高处径向投影无重叠部分;第二级封严环5和第三级封严环6的延伸末端均设置t型凸环7,t型凸环7包括与第二级封严环5 连接的第一t型凸环71和与第三级封严环6连接的第二t型凸环72,第二级封严环5及第三级封严环6端部设置的t型凸环7缩小了冷气通道3中的流通面积,增大了流动阻力,强化封严效果。第三级封严环6可以引导封严冷气沿封严环壁面流向涡轮动盘2,再由第二级封严环5引导流向涡轮静盘1,冷却动静盘壁面的同时削弱了离心力对封严冷气的影响。一个带有第一t型凸环71的第二级封严环5与对应的一个带有第二t型凸环72的第三级封严环6形成一组封严环组,该涡轮盘内设有一个或多个封严环组。

23.t型凸环7径向截面为t字型,包括宽部和窄部;第一t型凸环71窄部末端与第二级封严环5延伸末端连接,第二t型凸环72窄部末端与第三级封严环 6的延伸末端连接;第一t型凸环71的宽部两端分别向第一级封严环4和第三级封严环6方向延伸,第二t型凸环72的t字横向一端向第二级封严环5方向延伸,另一端向冷气通道3的入口或者涡轮动盘2上设置的另一个封严环方向延伸。第一t型凸环71窄部底端与第二级封严环5延伸末端倒圆角过渡连接,第二t型凸环72窄部底端与第三级封严环6的延伸末端倒圆角过渡连接,第一t 型凸环71和第二t型凸环72宽部横截面为矩形,第一t型凸环71和第二t型凸环72宽部延伸方向与主流燃气通道9中间轴成45

°‑

90

°

夹角,第一t型凸环71与第二t型凸环72轴向上投影无重叠。可以将封严环与动静盘间隙距离维持在合理范围的同时增大流动阻力,避免由于转子高速旋转使得封严环碰撞损坏的情况,曲折的冷气通道,使封严性能得到提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1