涡轮风扇发动机以及用于涡轮风扇发动机的气流引导方法与流程

1.本发明属于涡轮风扇发动机技术领域,尤其涉及一种涡轮风扇发动机以及用于涡轮风扇发动机的气流引导方法。

背景技术:

2.涡轮风扇发动机,简称涡扇发动机。包括风扇,风扇增压级、高压压气机,燃烧室以及涡轮,空气从风扇进入发动机,风扇吸入的气流的一部分进入内涵道,经过增压级、高压压气机增压后经过压气机增压后进入燃烧室,在燃烧室内,与燃油喷嘴喷出的燃油混合燃烧形成高温、高压燃气,驱动涡轮输出动力;风扇吸入的气流的另一部分则直接从外涵道向外排出。

3.目前的涡轮风扇发动机通常由风扇增压级、高压压气机、燃烧室、高压涡轮和低压涡轮五段具有独立功能的单元体组成,在风扇增压级与高压压气机之间、高压涡轮与低压涡轮之间,设置有承力机匣结构,传递发动机的径向载荷,并通过特定的传力路径,传递至发动机安装系统。通常情况下,风扇增压级、高压压气机、高压涡轮和低压涡轮由转子、静子组成,通过转子、静子实现气流整流-气流增压或气流做功的过程。

4.现有技术中,为保证气流在通过一段具有独立功能的单元体后,气流流态稳定,在单元体下游端,即出口处设置有静子,实现整流功能,通常称为出口导叶。同时,承力机匣结构中传递径向载荷的支板结构。如前文所述,承力机匣结构通常位于两个独立功能单元体的连接处,即位于或相邻于一单元体出口处,因此通常会出现出口导叶与支板前后布置的情况。

技术实现要素:

5.本发明的一个目的是提供一种涡轮风扇发动机。

6.本发明的一个目的是提供一种气流引导方法。

7.根据本发明一个方面的一种涡轮风扇发动机,包括内涵道以及外涵道,所述风扇增压级位于所述内涵道,所述内涵道包括:风扇增压级流路,包括增压级机匣,所述增压级机匣提供流路空间;还包括沿上游至下游依次交错排列的增压级转子、增压级静子;承力机匣流路,包括支板以及承力机匣;其中,所述风扇增压级流路、所述承力机匣流路在轴向的上下游相邻设置,所述风扇增压级流路的下游端为增压级转子,所述支板具有导流流线,在轴向与所述下游端的增压级转子相邻。

8.在所述涡轮风扇发动机的一个或多个实施例中,所述支板的气动叶形具有导流段前部、导流段尾部以及叶背,所述导流段前部匹配所述增压级流路的下游端的增压级转子的出口气流矢量方向,所述导流段尾部匹配下游的高压压气机进口处的气流矢量方向,所述叶背向所述下游端的增压级转子的出口气流矢量方向的环向分量拱起。

9.在所述涡轮风扇发动机的一个或多个实施例中,所述支板的内部为中空结构,所述中空结构提供润滑油管路以及空气管路的安装空间。

10.在所述涡轮风扇发动机的一个或多个实施例中,所述承力机匣具有上游延伸段,该上游延伸段与所述增压级机匣的下游端连接,所述增压级机匣的下游端包围所述增压级静子,该增压级静子相邻于所述风扇增压级流路的下游端的增压级转子,该上游延伸段包围该增压级转子。

11.在所述涡轮风扇发动机的一个或多个实施例中,所述承力机匣的所述上游延伸段的内壁具有耐磨涂层。

12.在所述涡轮风扇发动机的一个或多个实施例中,所述上游延伸段的上游端具有第一法兰,所述增压级机匣的下游端具有第二法兰,所述第一法兰、第二法兰具有对应匹配的第一内止口、第二内止口,所述上游延伸段的上游端与所述增压级机匣的下游端通过所述第一法兰、第二法兰连接。

13.在所述涡轮风扇发动机的一个或多个实施例中,还包括封严引气口,所述封严引气口位于末级的增压级转子与所述支板之间的轴向间隙。

14.根据本发明一个方面的一种用于涡轮风扇发动机的气流导引方法,气流被设置为流过风扇后:一部分进入外涵道;另一部分进入内涵道,在位于所述内涵道的风扇增压级的下游端的转子流出,形成一内部气流,该内部气流被设置为通过承力机匣的支板的整流后流入高压压气机。

15.在所述气流导引方法的一个或多个实施例中,该承力机匣的支板的气动叶形被设置为具有匹配该内部气流的气流矢量方向的导流段前部,具有匹配该高压压气机进口处的气流矢量方向的导流段尾部,以及向所述内部气流的气流矢量方向的环向分量拱起的叶背。

16.在所述气流导引方法的一个或多个实施例中,所述承力机匣被设置为具有上游延伸段,该上游延伸段与所述风扇增压级的机匣的下游端连接,所述风扇增压级的机匣的下游端包围位于所述风扇增压级的下游端的转子上游相邻的增压级静子,该上游延伸段被设置为包围所述风扇增压级的下游端的转子。

17.综上,本发明的进步效果包括但不限于以下之一或组合:

18.(1)通过内涵道的承力机匣的支板导引整流,使得内涵道风扇增压级流路下游端无需设置静子,实现了位于内涵道的核心机的整体尺寸的缩减,也使得发动机整体的轴向尺寸缩减;

19.(2)承力机匣与增压级机匣之间的连接位置无需设置复杂的支承固定结构,仅需简单的连接结构即可将两者连接,减少了结构重量以及零件数量,易于维护,降低了制造成本。

附图说明

20.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,需要注意的是,附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制,其中:

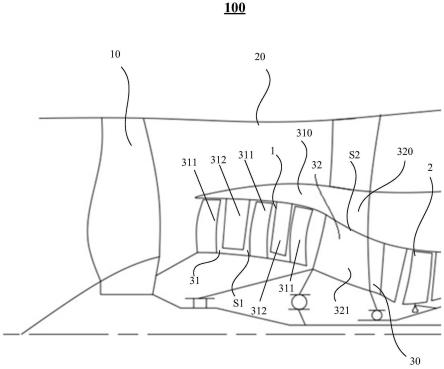

21.图1是一实施例的涡轮风扇发动机的结构示意图。

22.图2是一实施例的涡轮风扇发动机的风扇增压级流路与承力机匣流路交界的示意图。

23.图3是现有技术的涡轮风扇发动机的风扇增压级流路与承力机匣流路交界的示意图。

24.图4是一实施例的涡轮风扇发动机的增压级机匣与承力机匣的连接结构示意图。

25.图5是现有技术的涡轮风扇发动机的增压级机匣与承力机匣的连接结构示意图。

26.图6是一实施例的涡轮风扇发动机的承力机匣流路的支板的导流流线示意图。

具体实施方式

27.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。

28.另外,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此也不能理解为对本发明保护范围的限制。如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本技术至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一替代性实施例”并不一定是指同一实施例。此外,本技术的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。

29.如图1所示的,在一实施例中,涡轮风扇发动机100包括风扇10,气流从风扇10进入后,一部分进入外涵道20,一部分进入内涵道30,经过风扇增压级1的增压之后再进入高压压气机2进一步压缩,以输送至燃烧室与燃油进行燃烧。

30.内涵道30包括有风扇增压级流路31以及位于风扇增压级流路31下游的承力机匣流路32。风扇增压级流路31包括增压级机匣310,增压级机匣310提供增压级流路空间s1,且增压级机匣310包容有沿上游至下游依次交错排列的增压级转子311、增压级静子312。图1所示的结构中,风扇增压级流路31的上游端为增压级转子311,但不以此为限,也可以是上游端为增压级静子312。承力机匣流路32包括支板321以及承力机匣320,承力机匣320提供了承力机匣流路空间s2。

31.参考图1所示的,风扇增压级流路31的下游端为增压级转子311,结合图2以及图3所示的,与图3所示的现有技术方案不同的,现有技术的增压级流路31’的下游端为增压级静子312’,与支板321’相邻,即背景技术中也提及的出口导叶的结构。实施例中风扇增压级流路31的下游端为增压级转子311,即取消了下游端的增压级静子312’(出口导叶),仅通过支板321起到整流的作用。支板321通过导流流线3210实现整流功能,从增压级流路31输出的气体经过支板321的整流后流入高压压气机2进一步被压缩。如此设置的有益效果在于,通过内涵道的承力机匣的支板导引整流,使得内涵道30的风扇增压级流路31下游端无需设置静子,直接省去了静子所占的轴向空间,实现了位于内涵道的核心机的整体尺寸的缩减,也使得发动机整体的轴向尺寸缩减。

32.参考图6所示的,在一些实施例中,取消下游端的增压级静子312’(出口导叶),仅通过支板321起到整流的作用的具体结构可以是,支板321的气动叶形具有导流段前部322、导流段尾部323以及叶背324,如图6所示的导流流线示意图,设计支板321的结构设计包括将支板321前缘与增压级流路的下游端的出口气流速度矢量进行匹配,并将支板321的气动

叶形根据支板321的入口气流矢量和支板321的出口气流矢量(通常为发动机轴线方向)进行叶形匹配,即导流段前部322匹配增压级流路的下游端的增压级转子311的出口气流矢量方向,导流段尾部323匹配下游的高压压气机2的进口处的气流矢量方向,使得叶背324的结构为向下游端的增压级转子311的出口气流矢量方向的环向分量拱起,从而对气流进行整流。增压级转子311的出口气流矢量方向、高压压气机2的进口处的气流矢量方向可以通过气动仿真、试验等方式得到。如此的有益效果在于简化支板321的结构,降低支板321的设计难度以及加工难度,使其结构易于实现。

33.另外,结合图1、图4以及图6,在一些实施例中,支板321的内部可以是中空结构,在中空结构内提供润滑油管路,例如用于轴承润滑的润滑油的进油、回油管路,以及空气管路的安装空间,即上述这些管路可以经过支板321的中空结构。如此节省了管路在发动机中的安装空间,使得发动机结构进一步紧凑。

34.另外,结合图4以及图5所示的,如图5所示的现有技术中,由于增压级流路31’的下游端为增压级静子312’,承力机匣320’与增压级机匣310’之间的连接部位由于需要机匣支承增压级静子312’而需要设置复杂的支承固定结构33’,而本实施例如图4所示的,仅需简单的连接结构即可将两者连接,减少了结构重量以及零件数量,易于维护,降低了制造成本。

35.继续参考图4所示的,在一些实施例中,承力机匣320与增压级机匣310之间连接过渡的结构可以是,承力机匣320具有上游延伸段3201,该上游延伸段3201与增压级机匣310的下游端3101连接,增压级机匣310的下游端3101包围增压级静子312,该增压级静子312相邻于风扇增压级流路31的下游端的增压级转子311,而承力机匣320的上游延伸段3201包围该增压级转子311。如此的有益效果,结合图4以及图5可以看出,如图5所示的,现有技术中对于末级的增压级静子312’以及与其相邻增压级转子311’需要设置单独一段的机匣330’,而如图4所示的,在上述实施例中,该机匣330’相当于作为上游延伸段3201融合至承力机匣320,如此简化了机匣结构以及装配工艺。另外,由于省去了图5所示的现有技术的增压级静子312’,图4中所示实施例的方案,也省去了增压级静子312’对应的蜂窝3121’,篦齿3122’的封严结构。

36.继续参考图4所示的,承力机匣320与增压级架下310具体的连接结构可以是,上游延伸段3201的上游端具有第一法兰3211,增压级机匣310的下游端3101具有第二法兰3102,第一法兰3211、第二法兰3102具有对应匹配的第一内止口3103、第二内止口3212,使得上游延伸段3201的上游端与增压级机匣310的下游端3101通过第一法兰3102、第二法兰3211以及连接两者的螺栓拧紧固定,如此的有益效果在于结构简单、易于装配地实现了无需要如图5所示的现有技术设置复杂的支承固定结构33’。继续参考图4,在一些实施例中,上游延伸段3201的内壁具有耐磨涂层3204,如此可以防止上游延伸段3201与其包容的增压级转子311碰撞摩擦影响承力机匣320的使用寿命。

37.在一些实施例中,如图4所示的,增压级流路31还可以包括轴承腔封严引气口313,引气口313位置位于增压级流路31的下游端的增压级转子311与支板321之间,可引气至前轴承腔外部,保证前轴承腔前端的封严。

38.承上所述的,用于涡轮风扇发动机中的气流导引方法可以是,气流被设置为流过风扇1后:

39.一部分进入外涵道20;

40.另一部分进入内涵道30,在位于内涵道30的风扇增压级31的下游端的转子312流出,形成一内部气流300,该内部气流被设置为通过承力机匣320的支板321的整流后流入高压压气机2。

41.进一步地,通过支板321整流具体可以包括:支板321的气动叶形被设置为具有匹配该内部气流300的气流矢量方向的导流段前部322,具有匹配该高压压气机2的进口处(例如进口导叶)的气流矢量方向的导流段尾部323,以及向内部气流300的气流矢量方向的环向分量拱起的叶背324,以实现整流作用。

42.另外,承上所述的,如图4所示,在一些实施例中,承力机匣320被设置为具有上游延伸段3201,该上游延伸段3201与增压级机匣310的下游端3101连接,增压级机匣310的下游端3101包围位于风扇增压级的下游端的转子311上游相邻的增压级静子312,该上游延伸段3201被设置为包围风扇增压级的下游端的转子311,如此可以简化机匣结构以及装配工艺。

43.综上,采用上述实施例的涡轮风扇发动机、气流引导方法的有益效果至少包括:

44.(1)通过内涵道的承力机匣的支板导引气动,使得内涵道风扇增压级流路下游端无需设置静子,实现了位于内涵道的核心机的整体尺寸的缩减,也使得发动机整体的轴向尺寸缩减;

45.(2)承力机匣与增压级机匣之间的连接位置无需设置复杂的支承固定结构,仅需简单的连接结构即可将两者连接,减少了结构重量以及零件数量,降低了制造成本。

46.本发明虽然以上述实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1