涡轮发动机正时结构及其工作方式的制作方法

涡轮发动机正时结构及其工作方式

【技术领域】

1.涡轮发动机正时结构及其工作方式,属于航空发动机技术领域,主要是发动机燃烧室与最后一级高压压气机转子和第一级高压涡轮转子三级之间相互配合的正时结构及其工作方式。

背景技术:

2.世界各国航空发动机技术发展不平衡,传统涡轮系列发动机寿命短、生产成本高,百年时间以来没有实质性重大技术突破,主要原因是发动机燃烧室与最后一级高压压气机转子和第一级高压涡轮转子三级之间没有正时结构,涡轮发动机正时结构与活塞发动机各种正时结构的原理和用途一样,都是通过合理规划气流在发动机内部空间通道内流动路线与流动时间,配合正确合理的供油燃烧方式,从而提高发动机的燃油效率和安全稳定性,传统涡轮发动机的内部气流通道由转子、定子上叶片之间的小空间组成,因此需要对气流在发动机各级转子和定子上小空间通道内流动路线与流动时间进行合理规划,目前所有传统涡轮系列发动机由于没有正时结构,对涡轮发动机的影响与活塞发动机的各种正时结构失效后的表现一样,不仅大幅降低发动机的燃油效率,而且还增加了高温高压高速气流对发动机配件的破坏力,这是目前传统涡轮系列发动机性能对发动机叶片性能和加工工艺严重依赖的主要原因,发动机的材料很重要,发动机的正时结构更重要,涡轮发动机燃烧室与最后一级高压压气机转子和第一级高压涡轮转子三级是发动机最核心部分,它们的工作效率和安全稳定性是决定发动机性能的主要因素,世界各国想要改变航空发动机技术发展不平衡的局面,传统涡轮发动机的性能想要实质性突破,必须对它们三级的进气和排气以及供油燃烧方式进行正时处理。

技术实现要素:

3.解决的问题:涡轮发动机正时结构及其工作方式,主要是提高涡轮发动机性能,降低发动机生产成本,为设计各种各样新型发动机提供技术理论支持。

4.技术方案:涡轮发动机正时结构及其工作方式,由最后一级高压压气机转子、燃烧室和第一级高压涡轮转子组成,加宽加厚传统涡轮转子叶片,叶片的边沿厚度在转子进气工作端面上形成数个等距分布的端面面积是涡轮转子的进气封闭区,进气封闭区形状相同、面积相同,两个相邻进气封闭区之间的空间口是涡轮转子的进气口,进气口形状相同、面积相同,进气封闭区面积与进气口面积的比值是0.01~5,叶片的边沿厚度在涡轮转子排气工作端面上形成数个等距分布的端面面积是涡轮转子的排气封闭区,排气封闭区形状相同、面积相同,两个相邻排气封闭区之间的空间口是涡轮转子的排气口,排气口形状相同、面积相同,排气封闭区面积与排气口面积的比值是0.01~5,涡轮转子的进气口面积与排气口面积的面积比是0.01~1。

5.加宽加厚传统压气机转子叶片,叶片的边沿厚度在压气机转子的进气工作端面上形成数个等距分布的端面面积是压气机转子的进气封闭区,压气机转子的进气封闭区形状

相同、面积相同,两个相邻进气封闭区之间的空间口是压气机转子的进气口,压气机转子的进气口形状相同、面积相同,进气封闭区面积与进气口面积的比值是0.01~5,叶片的边沿厚度在压气机转子的排气工作端面上形成数个等距分布的端面面积是压气机转子的排气封闭区,压气机转子的排气封闭区形状相同、面积相同,两个相邻排气封闭区之间的空间口是压气机转子的排气口,压气机转子的排气口形状相同、面积相同,排气封闭区面积与排气口面积的比值是0.01~5,压气机转子的进气口面积与排气口面积的面积比是1~99。

6.燃烧室的进气工作端面上有数个等距分布的进气口,进气口形状相同、面积相同,以轴孔为中心在两个相邻进气口之间与进气口相同半径位置的端面面积是燃烧室的进气封闭区,进气封闭区形状相同、面积相同,进气封闭区面积与进气口面积的比值是0.01~5,燃烧室的排气工作端面上有数个等距分布的排气口,排气口形状相同、面积相同,两个相邻排气口之间与排气口相同半径位置的端面面积是燃烧室的排气封闭区,排气封闭区形状相同、面积相同,排气封闭区面积与排气口面积的比值是0.01~5,燃烧室的进气口面积与排气口面积的面积比是0.01~1。

7.燃烧室内部的空间方向与压气机转子和涡轮转子叶片之间的空间方向相反,同一个工作端面上的封闭区面积与空间口面积的比值是封闭比,压气机转子、燃烧室、涡轮转子的进气、排气工作端面上的封闭比都是0.01~5,封闭比越大,转子与燃烧室工作时相互封闭性越高。

8.压气机转子、燃烧室、涡轮转子三级轴向排列,压气机转子与涡轮转子同轴,燃烧室在它们两级中间位置,燃烧室的前级是压气机转子,压气机转子的排气工作端面与燃烧室的进气工作端面紧密重合,燃烧室的进气封闭区与压气机转子的排气封闭区数量相同、形状相同、面积相同,燃烧室的进气口与压气机转子的排气口数量相同、形状相同、面积相同,燃烧室的后级是涡轮转子,燃烧室的排气工作端面与涡轮转子的进气工作端面紧密重合,燃烧室的排气封闭区与涡轮转子的进气封闭区数量相同、形状相同、面积相同,燃烧室的排气口与涡轮转子的进气口数量相同、形状相同、面积相同。

9.涡轮发动机正时结构及其工作方式的特征是:燃烧室进气口与压气机转子排气口完全重合接通进气时,燃烧室的排气口被涡轮转子的进气封闭区封闭或者部分封闭,封闭比<1 时,封闭区封闭空间口中间位置,封闭比>1时,封闭区中间位置封闭空间口,这种位置结构是燃烧室最大进气位置结构,在燃烧室最大进气位置结构时给燃烧室的供油量最小,压气机转子与涡轮转子根据这种空间位置结构同轴固定,转子开始旋转后,燃烧室的空间口和封闭区位置不变,燃烧室的进气口被压气机转子的排气封闭区逐渐封闭,同时燃烧室的排气口与涡轮转子的进气口逐渐打开接通排气做功,这时给发动机燃烧室的供油量逐渐加大,当燃烧室排气口与涡轮转子进气口完全重合接通排气做功时,燃烧室的进气口被压气机转子的排气封闭区封闭或者部分封闭,封闭比<1时,封闭区封闭空间口中间位置,封闭比>1时,封闭区中间位置封闭空间口,这时是燃烧室最大排气做功位置结构,在燃烧室最大排气做功位置结构时给燃烧室的供油量最大,转子继续旋转,燃烧室进气口与压气机转子排气口逐渐打开接通进气,同时燃烧室的排气口被涡轮转子的进气封闭区逐渐封闭,这时给发动机燃烧室的供油量逐渐减小,当燃烧室进气口与压气机转子排气口再次完全重合接通进气时,燃烧室排气口被涡轮转子进气封闭区再次封闭或者部分封闭,封闭比<1时,封闭区封闭空间口中间位置,封闭比>1时,封闭区中间位置封闭空间口,涡轮发动

机正时结构完成一个循环正时工作过程,在发动机正时结构工作过程中,转子的封闭比和燃烧室的封闭比是决定燃烧室供油波形的主要因素。

10.有益效果:

11.1.在燃烧室最大进气位置结构时,由于燃烧室的进气口与压气机转子的排气口完全重合接通进气,同时燃烧室的排气口被涡轮转子的进气封闭区封闭或者部分封闭,通过最小供油量,降低燃烧室空间内气压,增加燃烧室的进气量,大幅减小燃烧室内高温高压燃气在燃烧室最大进气位置结构时对发动机叶片的破坏力。

12.2.在燃烧室最大排气做功位置结构时,由于燃烧室的进气口被压气机转子的排气封闭区封闭或者部分封闭,同时燃烧室的排气口与涡轮转子的进气口完全重合接通排气做功,通过最大供油量,提高燃烧室排气做功效率,减小高温高压燃气对压气机的负面影响,大幅提高发动机燃油效率。

13.3.压气机转子和涡轮转子的封闭比越大,转子叶片越厚,叶片的强度加大,同时也增加了叶片内部空间散热面积,大幅提高发动机叶片的安全稳定性,解决目前传统发动机性能对叶片性能和加工工艺严重依赖问题,并且还能够大幅提高发动机各种性能。

14.4.发动机转子的封闭比越大,相对应可以减少发动机转子叶片数量,使涡轮系列发动机简单化和多样化,不仅大幅降低发动机生产成本,而且随着发动机转子封闭比的变化,发动机的特性也会发生变化,能够设计出各种各样适用于新时代社会发展的高性能发动机。

15.5.正时结构及其工作方式可以适用于转子封闭比>0的所有涡轮系列发动机,不仅为设计各种各样新型发动机提供技术理论支持,对目前传统涡轮系列发动机同样可以提供技术理论支持,目前传统涡轮系列发动机转子叶片的进气和排气工作端面虽然进行了技术处理,但是叶片的厚度决定了它对燃烧室空间口具有同样的封闭性,目前传统涡轮系列发动机事实上就是转子封闭比<1的涡轮发动机,正时结构及其工作方式可以短时期内大幅提高现有传统涡轮系列发动机性能。

【附图说明】

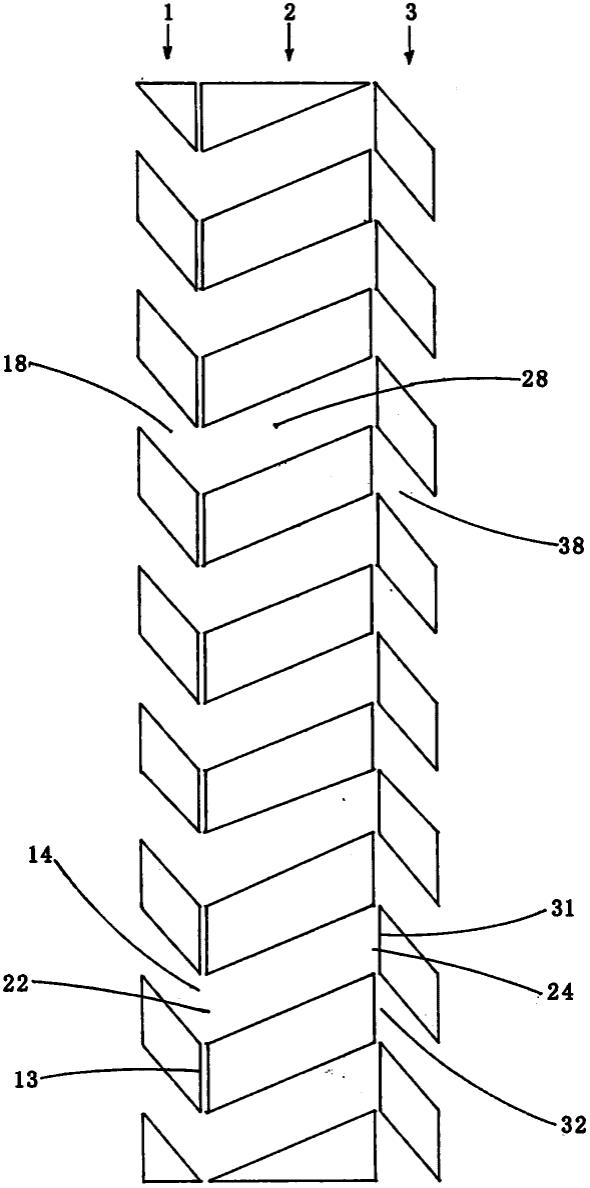

16.图1是燃烧室最大进气位置结构时压气机转子、燃烧室、涡轮转子的空间口和封闭区位置结构平面展开示意图

17.图2是燃烧室最大排气做功位置结构时压气机转子、燃烧室、涡轮转子的空间口和封闭区位置结构平面展开示意图

18.图3是压气机转子排气工作端面示意图

19.图4是燃烧室进气工作端面示意图

20.图5是燃烧室排气工作端面示意图

21.图6是涡轮转子进气工作端面示意图

22.图7是压气机转子、燃烧室、涡轮转子排列结构图

23.图8是压气机转子进气工作端面示意图

24.图9是涡轮转子排气工作端面示意图

25.图中:

26.压气机转子1,燃烧室2,涡轮转子3,压气机转子进气封闭区11,压气机转子进气口

12,压气机转子排气封闭区13,压气机转子排气口14,压气机转子键槽轴孔16,压气机转子叶片之间的空间18,燃烧室进气封闭区21,燃烧室进气口22,燃烧室排气封闭区23,燃烧室排气口24,燃烧室轴孔26,燃烧室空间28,涡轮转子进气封闭区31,涡轮转子进气口32,涡轮转子排气封闭区33,涡轮转子排气口34,涡轮转子键槽轴孔36,涡轮转子叶片之间的空间38。

【具体实施方式】

27.涡轮发动机正时结构及其工作方式,图6所示,涡轮转子进气工作端面上,以轴孔36为中心,涡轮转子叶片的边沿厚度形成数个等距分布的端面面积是涡轮转子的进气封闭区31,进气封闭区31形状相同,面积相同,两个相邻进气封闭区31之间的空间口是涡轮转子的进气口32,涡轮转子的进气口32形状相同,面积相同,进气封闭区31面积与进气口32 面积的比值是0.01~5,图9所示,涡轮转子的排气工作端面上,转子叶片的边沿厚度形成数个等距分布的端面面积是涡轮转子的排气封闭区33,排气封闭区33形状相同、面积相同,两个相邻排气封闭区33之间的空间口是涡轮转子的排气口34,排气口34形状相同、面积相同,排气封闭区33面积与排气口34面积的比值是0.01~5,涡轮转子的进气口32面积与排气口34面积的面积比是0.01~1。

28.图8所示,压气机转子进气工作端面上,以转子轴孔16为中心,压气机转子叶片的边沿厚度形成数个等距分布的端面面积是压气机转子的进气封闭区11,进气封闭区11形状相同、面积相同,两个相邻进气封闭区11之间的空间口是压气机转子的进气口12,进气口 12形状相同、面积相同,进气封闭区11面积与进气口12面积的比值是0.01~5,图3所示,压气机转子排气工作端面上,转子叶片的边沿厚度形成数个等距分布的端面面积是压气机转子的排气封闭区13,排气封闭区13形状相同,面积相同,两个相邻排气封闭区13之间的空间口是压气机转子的排气口14,排气口14形状相同、面积相同,排气封闭区13面积与排气口14面积的比值是0.01~5,压气机转子的进气口12面积与排气口14面积的面积比是1~ 99。

29.图4、图5所示,燃烧室的进气工作端面图4上,以轴孔26为中心,有数个等距分布的进气口22,进气口22形状相同、面积相同,两个相邻进气口22之间与进气口22相同半径位置的端面面积是燃烧室的进气封闭区21,进气封闭区21形状相同、面积相同,进气封闭区21面积与进气口22面积的比值是0.01~5,燃烧室的排气工作端面图5上有数个等距分布的排气口24,排气口24形状相同、面积相同,两个相邻排气口24之间与排气口24 相同半径位置的端面面积是燃烧室的排气封闭区23,排气封闭区23形状相同、面积相同,排气封闭区23面积与排气口24面积的比值是0.01~5,燃烧室的进气口22面积与排气口24 面积的面积比是0.01~1。

30.同一个工作端面上封闭区面积与空间口面积的比值是封闭比,比如燃烧室的排气封闭区23面积与排气口24面积的比值0.01~5是燃烧室排气工作端面上的封闭比,燃烧室进气封闭区21面积与进气口22面积的比值0.01~5是燃烧室进气工作端面上的封闭比,压气机转子、燃烧室、涡轮转子的进气、排气工作端面上的封闭比都是0.01~5,封闭比越大,它们工作时相互封闭性越高。

31.图7所示,燃烧室2、压气机转子1、涡轮转子3轴向排列,压气机转子1与涡轮转子3同轴,燃烧室2在它们两级中间,燃烧室2的前级是压气机转子1,燃烧室2的进气工作端面图

4与压气机转子1的排气工作端面图3紧密重合,图4、图3所示,燃烧室2的进气封闭区21与压气机转子1的排气封闭区13数量相同、形状相同、面积相同,燃烧室2的进气口22与压气机转子1的排气口14数量相同、形状相同、面积相同,燃烧室2的后级是涡轮转子3,燃烧室2的排气工作端面图5与涡轮转子3的进气工作端面图6紧密重合,图5、图6所示,燃烧室2的排气封闭区23与涡轮转子3的进气封闭区31数量相同、形状相同、面积相同,燃烧室2的排气口24与涡轮转子3的进气口32数量相同、形状相同、面积相同。

32.涡轮发动机正时结构及其工作方式的特征是:如图1所示,燃烧室2的内部空间28与压气机转子1叶片之间的空间18和涡轮转子3叶片之间的空间38方向相反,燃烧室2的进气口22与压气机转子1的排气口14完全重合接通进气时,燃烧室2的排气口24被涡轮转子 3的进气封闭区31封闭或者部分封闭,涡轮转子封闭比<1时,涡轮转子3的进气封闭区31 封闭燃烧室2的排气口24中间位置,涡轮转子封闭比>1时,涡轮转子3的进气封闭区31中间位置封闭燃烧室2的排气口24,这种位置结构是燃烧室最大进气位置结构,在燃烧室最大进气位置结构时给燃烧室2的供油量最小,压气机转子1与涡轮转子3根据这种空间位置结构同轴固定,转子1、3开始旋转后,燃烧室2的空间口和封闭区位置不变,燃烧室2的进气口22被压气机转子1的排气封闭区13逐渐封闭,同时燃烧室2的排气口24与涡轮转子3的进气口32逐渐打开接通排气做功,这时给燃烧室2的供油量逐渐加大,图2所示,当燃烧室 2的排气口24与涡轮转子3的进气口32完全重合接通排气做功时,燃烧室2的进气口22被压气机转子1的排气封闭区13封闭或者部分封闭,压气机转子封闭比<1时,压气机转子1 的排气封闭区13封闭燃烧室2的进气口22中间位置,压气机转子封闭比>1时,压气机转子 1的排气封闭区13中间位置封闭燃烧室2的进气口22,这时是燃烧室最大排气做功位置结构,在燃烧室最大排气做功位置结构时给燃烧室2的供油量最大,转子继续旋转,燃烧室2的排气口24被涡轮转子3的进气封闭区31逐渐封闭,同时燃烧室2的进气口22与压气机转子1 的排气口14逐渐打开接通进气,这时给燃烧室2的供油量逐渐减小,图1所示,当燃烧室2 的进气口22与压气机转子1的排气口14再次完全重合接通进气时,燃烧室2的排气口24被涡轮转子3的进气封闭区31再次封闭或者部分封闭,涡轮转子封闭比<1时,涡轮转子3的进气封闭区31封闭燃烧室2的排气口24中间位置,涡轮转子封闭比>1时,涡轮转子3的进气封闭区31中间位置封闭燃烧室2的排气口24,发动机正时结构完成一个循环正时工作过程,涡轮发动机正时结构工作过程中,转子的封闭比和燃烧室的封闭比是决定燃烧室供油波形的主要因素。

33.有益效果:

34.1.在燃烧室最大进气位置结构时,图1所示,由于燃烧室2的排气口24被涡轮转子3 的进气封闭区31封闭或者部分封闭,同时燃烧室2的进气口22与压气机转子1的排气口14 完全重合接通进气,通过最小供油量,降低燃烧室2空间内气压,增加燃烧室2的进气量,大幅减小高温高压燃气在燃烧室最大进气位置结构时对发动机叶片的破坏力,大幅提高发动机的安全稳定性。

35.2.在燃烧室最大排气做功位置结构时,图2所示,燃烧室2的进气口22被压气机转子 1的排气封闭区13封闭或者部分封闭,同时燃烧室2的排气口24与涡轮转子3的进气口32 完全重合接通排气做功,通过最大供油量提高燃烧室2的排气做功效率,减小高温高压燃气对压气机的负面影响,大幅提高涡轮发动机的燃油效率。

36.3.涡轮发动机正时结构及其工作方式可以适用于转子封闭比>0的所有涡轮系列

发动机,为设计各种各样新型发动机提供技术理论支持,目前传统涡轮系列发动机采用的是封闭比<1的转子,正时结构及其工作方式可以大幅提高现有传统涡轮系列发动机性能。

37.以上描述仅是示例性的,而不是本质上的限制,在不脱离本发明原理的前提下,本技术领域的普通技术人员还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的权利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1