一种发动机进气系统的制作方法

1.本发明涉及汽车技术领域,特别涉及一种发动机进气系统。

背景技术:

2.随着时代的发展,将内燃机作为动力来源的乘用车普及率逐年上升,同时,随着节能减排要求的不断提升,降低车辆的碳排放受到社会各界的广泛关注。

3.燃料和空气在发动机气缸内部混合越充分,则燃烧就会越充分,车辆由于燃烧不充分所产生的有害物质就会越低。同时,燃料和空气在发动机气缸内形成的混合气体流速越快,则燃烧就会越迅速,发动机的动力就会越高。现有技术中,空气在进入发动机气缸时会产生正向气流和逆向气流,两股气流相互抵消,发动机气缸内气流强度较低,导致燃料和空气在发动机气缸内部混合不充分,对节能减排造成了负面影响。

4.因此,如何提升发动机气缸内气流的强度,成为了亟待解决的技术问题。

技术实现要素:

5.有鉴于此,本发明旨在提出一种保险杆安装结构,以解决发动机气缸内气流强度较低的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.本发明公开了一种发动机进气系统,发动机进气系统包括:气缸盖,气缸盖内嵌有进气道;

8.进气道包括出气端和设置在出气端的凸起结构;其中,出气端为进气道流出气体的一端;

9.凸起结构具体设置在进气道的内表面,且凸起结构的设置位置为内表面靠近发动机气缸的一侧;

10.凸起结构面向进气方向的一面为涡流制造壁,进气道内部的气流在涡流制造壁和进气道的内表面配合的作用下,在进气道内部凸起结构的位置处形成涡流。

11.进一步的,进气道的侧剖面靠近发动机气缸的一侧为进气道下轮廓线;

12.凸起结构对称分布于进气道下轮廓线两侧,且呈圆心角范围为140

°

至220

°

的弧形结构;

13.进气道下轮廓线在凸起结构位置处,与气缸盖底面形成的夹角范围为-20

°

至30

°

。

14.进一步的,进气道的喉口直径设置范围为0.5至1.5倍的进气门盘直径,喉口直径为,凸起结构的顶面与内表面远离发动机气缸的一侧之间的最短距离。

15.进一步的,进气系统还包括:活动嵌设在气缸盖内部的进气门;

16.进气门包括:进气门连杆,以及与进气门连杆相连的进气门盘;

17.涡流制造壁的高度设置范围为0.03至0.3倍的进气门盘直径。

18.进一步的,凸起结构背离涡流制造壁的表面为进气门密封面,进气门密封面在进气门闭合时与进气门盘贴合;

19.凸起结构的顶面的宽度设置范围为2mm至8mm;

20.凸起结构的顶面与气缸盖底面的夹角设置范围为10

°

至50

°

。

21.进一步的,进气道下轮廓线的最低点到凸起结构的最高点之间的高度差范围为0至4mm,其中,凸起结构的最高点高于进气道下轮廓线的最低点。

22.进一步的,进气道下轮廓线的最低点与进气门密封面,在垂直于气缸盖底面方向上的法向距离范围为-1.5mm至4.5mm。

23.进一步的,进气道下轮廓线靠近出气端的位置处,设置有凹陷结构,凹陷结构的曲率半径范围为50mm至150mm。

24.进一步的,进气道下轮廓线,与涡流制造壁之间形成的夹角范围为45

°

至135

°

。

25.进一步的,靠近出气端的进气道上轮廓线最末段,与进气门连杆之间的夹角为0

°

至30

°

,进气道的侧剖面远离气缸盖底面的一侧为进气道上轮廓线。

26.进一步的,进气门密封面的高度设置范围为3mm至9mm。

27.本发明还公开了一种车辆,包括上述发动机进气系统。

28.本发明提供了一种发动机进气系统及车辆,包括:气缸盖,气缸盖内嵌有进气道;进气道包括出气端和设置在出气端的凸起结构;其中,出气端为进气道流出气体的一端;凸起结构具体设置在进气道的内表面,且凸起结构的设置位置为内表面靠近发动机气缸的一侧;凸起结构面向进气方向的一面为涡流制造壁,进气道内部的气流在涡流制造壁和进气道的内表面配合的作用下,在进气道内部凸起结构的位置处形成涡流。相对于现有技术,具有以下优势:通过在发动机气缸的进气道一侧设置凸起结构,造成进气道内的气体偏转,使更多气体通过进气道的另一侧进入发动机气缸,提高了发动机气缸内气体的流动性,此外,还通过凸起结构上的涡流制造壁,在进气道内产生涡流,该涡流同样迫使进气道内的下部气流向上偏转,同样提升了通过进气道的另一侧进入发动机气缸的气体比例,进一步提高了发动机气缸内气体的流动性,解决了发动机气缸内气体流动性较差的问题,提升了发动机的燃烧效率。

附图说明

29.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

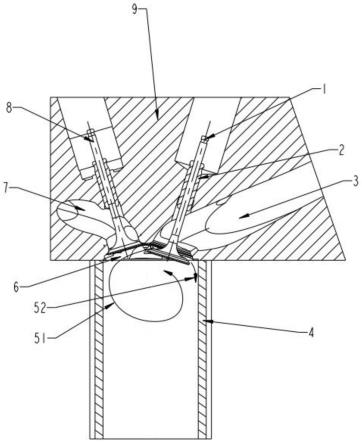

30.图1为本发明实施例公开的一种发动机剖面图;

31.图2为本发明实施例公开的一种发动机局部剖面图;

32.图3为本发明实施例公开的一种进气道局部剖面图;

33.图4为本发明实施例公开的另一种发动机局部剖面图;

34.图5为本发明实施例公开的一种出气端俯视剖面图;

35.图6为本发明实施例公开的另一种发动机剖面图;

36.图7为本发明实施例公开的另一种进气道局部剖面图。

37.附图标记说明:

38.1-进气门,101-进气门盘直径,102进气门连杆,2-气门导管,3-进气道,301-进气道下轮廓线,302-凸起结构,303-凸起结构顶面,304-进气道上轮廓线,305-进气门密封面,306-上进气口,307-下进气口,308-上部气流,309-下部气流,310-喉口直径,311-凸起结构

分布范围,312-涡流制造壁,313-涡流,314-凹陷结构,4-发动机气缸,51-缸内正向气流,52-缸内逆向气流,6-缸盖燃烧室,7-排气道,8-排气门,9-气缸盖,91-气缸盖底面。

具体实施方式

39.需要说明的是,在不冲突的情况下本发明中的实施例及实施例中的特征可以相互组合。

40.下面将参考附图并结合实施例来详细说明本发明。

41.参照图1,示出了本发明实施例公开的一种发动机剖面图,包括:气缸盖9,进气道3,排气道7,发动机气缸4,进气门1,缸盖燃烧室6,气门导管2,排气门8,缸内正向气流51,缸内逆向气流52;进气道3和排气道7内嵌于气缸盖9,进气道3和排气道7可以是置于气缸盖9内部的独立管路,例如,将独立管路置于气缸盖内部形成进气道和排气道7;也可以是由气缸盖本体结构形成的管路,例如,通过铸造、切削或其他一体成型工艺在气缸盖内部形成管路空间,并将该管路空间直接作为进气道和排气道7。

42.进气门和排气门8内嵌于气缸盖内部对应的空间中,并可在气缸盖内沿排气门8连杆的轴向方向活动,进气门活动到闭合位置时,封闭进气道的出气端,排气门8活动到闭合位置时,封闭排气道7的进气端。

43.下面以自然吸气汽油发动机为例,说明发动机的工作原理,发动机工作时,进气门在进气冲程打开,发动机气缸内部的活塞远离进气门运动(即向下运动),发动机气缸内形成负压,空气通过进气道被吸入发动机气缸,同时,喷油嘴向发动机气缸喷入雾化汽油,雾化汽油和空气在发动机气缸内混合形成混合气体,而后进入压缩冲程,活塞靠近进气门运动(向上运动),同时进气门闭合,活塞压缩发动机气缸内的混合气体,在活塞运行到最高点时,车辆进入做工冲程,此时活塞掉头向下运动,火花塞通电产生火花,点燃发动机气缸内被压缩的混合气体,被点燃的气体剧烈膨胀,推动活塞向下运动,活塞运行到最低点时,进入排气冲程,此时活塞掉头向上运动,同时排气门打开,发动机气缸内的废气在上行活塞的推挤下从排气道排出发动机气缸,活塞运行到最高点时,排气门关闭,发动机气缸开始进入到下一个进气冲程。

44.需要说明的是,对于通过化学燃烧提供动力的内燃发动机来说,由于燃料和结构的差异,其工作原理可能会略有差异,例如,柴油发动机在做工冲程不需要火花塞点燃混合气体。但均存在向燃烧室导入氧化剂与还原剂的过程,以及燃烧做工的过程。本发明实施例提供的发动机进气系统可应用于任何包含导入氧化剂与还原剂过程,以及燃烧做工过程的发动机。上述自然吸气汽油发动机仅作为示例进行展示,本发明实施例在此并不限定应用对象。

45.在上述过程中,发动机气缸内的混合气体被点燃之前,需要先在吸气冲程和压缩冲程中,将雾化燃料和空气充分混合形成混合气体。并且,雾化燃油和空气的混合越充分、越均匀,混合气体在做工冲程中的燃烧就会越充分,混合气体燃烧越充分,则相同质量的燃料所能释放的能量就会越多,有利于提升发动机的动力、节省燃料,同时,越充分的燃烧会产生越少量的有害物质。

46.为了使燃料和空气在燃烧室内更充分地混合,本发明实施例提出了一种发动机进气系统,所述发动机进气系统包括:气缸盖,所述气缸盖内嵌有进气道。

47.气缸盖与发动机气缸的一端连接,进气道内嵌于气缸盖,进气道可以是置于气缸盖内部的独立管路,例如,将独立管路置于气缸盖内部形成进气道和排气道;也可以是由气缸盖本体结构形成的管路,例如,通过铸造、切削或其他一体成型工艺在气缸盖内部形成管路空间,并将该管路空间直接作为进气道。

48.所述进气道包括出气端和设置在所述出气端的凸起结构;其中,所述出气端为所述进气道流出气体的一端。

49.参照图2,示出了本发明实施例公开的一种发动机局部剖面图,包括:气缸盖9,进气道3,排气道7,发动机气缸4,缸盖燃烧室6,进气门1,排气门8,凸起结构302,凸起结构顶面303,进气门密封面305,进气道上轮廓线304,进气道下轮廓线301,气缸盖底面91,气门导管2。如图2所示,由于进气门1只在发动机气缸4进气时打开,因此进气道3内的气体流动方向总是由进气道3流入发动机气缸4内部,因此,进气道3的出气端为进气道3靠近进气门密封面305的一端。在进气道3的出气端,设置有凸起结构302,该凸起结构302可以与气缸盖9一体成型,也可通过对进气道3的内表面进行去材料加工获得,可适用于使用激光熔覆进气门密封面工艺的气缸盖,也可以适用于粉末冶金进气门密封面工艺的气缸盖,还可以适用于传统的压装粉末冶金进气门密封面工艺的气缸盖,此外,还以使用其他工艺在进气道形成上述凸起结构,本发明实施例在此不做具体限定。

50.参考图7,示出了本发明实施例公开的另一种进气道局部剖面图。包括:凸起结构302。凸起结构302设置的具体位置可参照图7中的标示。

51.所述凸起结构302具体设置在所述进气道3的内表面,且所述凸起结构302的设置位置为所述内表面靠近发动机气缸4的一侧,并处于进气道下轮廓线301和进气门密封面305之间。如图2所示,凸起结构302设置在进气道3的内表面,并凸出于进气道3的内表面,同时,进气道3的内表面的横截面为圆形结构,上述凸起结构302设置该圆形结构上,靠近发动机气缸4的一侧,即,上述凸起结构302设置在进气道3内表面靠近发动机气缸4的一侧。

52.所述凸起结构面向进气方向的一面为涡流制造壁,所述进气道内部的气流在所述涡流制造壁和所述进气道的内表面配合的作用下,在所述进气道内部凸起结构的位置处形成涡流。

53.参照图3,示出了本发明实施例公开的一种进气道局部剖面图,包括:气缸盖9,进气道3,发动机气缸4,上进气口306,下进气口307,进气门1,排气门8,上部气流308,下部气流309,喉口直径310,进气门盘直径101。如图1和图3所示,在发动机气缸4吸气时,空气流过进气道进入发动机气缸4,在不设置凸起结构302的情况下,进气气流绕过进气门1,进气道3内远离发动机气缸4一侧的空气(上部气流308)从出气端远离发动机气缸4的一侧(上进气口306)流入发动机气缸4,在发动机气缸4内形成缸内正向气流51,进气道内靠近发动机气缸4一侧的空气(下部气流309)从出气端靠近发动机气缸4的一侧(下进气口307)流入发动机气缸4,在发动机气缸4内形成缸内逆向气流52,由于缸内正向气流51的环绕方向为顺时针环绕,而缸内逆向气流52的环绕方向为逆时针环绕,两股气流在发动机气缸4内的环绕方向正好相反,相互抵消,发动机气缸4内的气体流动受限,空气和燃油无法充分混合。在设置有上述凸起结构的情况下,凸起结构302对进气道内靠近发动机气缸4一侧的空气形成阻挡,迫使其改变流动方向,向远离发动机气缸4的一侧偏转,进而使更多的空气从出气端远离发动机气缸4的一侧流入发动机气缸4,使缸内正向气流51得到加强,同时使更少的空气

从出气端靠近发动机气缸4的一侧流入发动机气缸4,使缸内逆向气流52得到减小,这样,缸内正向气流51和缸内逆向气流52此消彼长,降低了缸内逆向气流52对缸内正向气流51的抵消作用,进而发动机气缸4内可以维持较高强度的缸内正向气流51,增加了发动机气缸4内气流的流动速度,燃油和空气可以在发动机气缸4内更加充分混合。

54.举例来说,采用进气管不存在上述凸起结构的发动机进气系统,一种可能的情况下,通过出气端远离发动机气缸的一侧流入发动机气缸的气体量,与通过出气端靠近发动机气缸的一侧流入发动机气缸的气体量相同,均为50%,这种情况下,缸内正向气流和缸内逆向气流经过抵消,发动机气缸内不存在缸内正向气流和缸内逆向气流。如果进气道设置有凸起结构,则通过凸起结构的引导,会提升通过出气端远离发动机气缸的一侧流入发动机气缸的气体量,同时降低出气端靠近发动机气缸的一侧流入发动机气缸的气体量,如通过出气端远离发动机气缸的一侧流入发动机气缸的气体占进气总量的80%,而通过出气端靠近发动机气缸的一侧流入发动机气缸的气体站进气总量的20%,这种情况下,缸内正向气流和缸内逆向气流经过抵消,还剩下60%的气体提供缸内正向气流,大大提升了发动机气缸内的气体流动性。

55.进一步的,参照图4,示出了本发明实施例公开的另一种发动机局部剖面图,包括:进气道3,下进气口307,进气门1,凸起结构302,凸起结构顶面303,进气道下轮廓线301,气缸盖底面91,涡流313,下部气流309,涡流制造壁312。如图4所示,凸起结构302上朝向进气道3内的进气方向具有一个表面,该表面为涡流制造壁312。进气道3内靠近发动机气缸4一侧的气流为下部气流309。进气道3内流动的空气在涡流制造壁312的作用下,会在涡流制造壁312附近形成涡流313,该涡流313同样会迫使下部气流309向上偏转,进一步增加了通过出气端远离发动机气缸4的一侧流入发动机气缸4的气体量。并且,进气道3内的气流流速越大,则在涡流制造壁312附近形成的涡流体积也越大,对下部气流309的偏转作用也更加明显。

56.在本发明实施例中,通过在发动机气缸的进气道一侧设置凸起结构,造成进气道内的气体偏转,使更多气体通过进气道的另一侧进入发动机气缸,提高了发动机气缸内气体的流动性,此外,还通过凸起结构上的涡流制造壁,在进气道内产生涡流,该涡流同样迫使进气道内的下部气流向上偏转,同样提升了通过进气道的另一侧进入发动机气缸的气体比例,进一步提高了发动机气缸内气体的流动性。

57.所述进气道的侧剖面靠近所述发动机气缸的一侧为进气道下轮廓线;所述凸起结构对称分布于所述进气道下轮廓线两侧,且呈圆心角范围为140

°

至220

°

的弧形结构;所述进气道下轮廓线在所述凸起结构位置处,与气缸盖底面形成的夹角范围为-20

°

至30

°

。所述进气道下轮廓线靠近所述出气端的位置处,设置有凹陷结构,所述凹陷结构的曲率半径范围为50mm至150mm。进气道的侧剖面是指进气道的一个轴剖面,该轴剖面经过进气道的中轴线,且与水平面垂直。

58.参照图5,图5示出了本发明实施例公开的一种出气端俯视剖面图,包括:进气门1,气缸盖9,凸起结构302,凸起结构分布范围311。如图4和图5所示,进气道下轮廓线301为进气道的内表面上,靠近发动机气缸4一侧,与进气道3平行的重锤面的相交线,且该重锤面平分进气道3内表面。凸起结构对称设置于进气道下轮廓线301两侧,即经过进气道下轮廓线301的重锤面平分上述凸起结构,且凸起结构呈圆心角范围为140

°

至220

°

的弧形结构,并与

进气道3内表面适配,形成如图5所示的凸起结构分布范围311。上述凸起结构302在进气道3内表面上的分布范围如果过小,即弧形结构的圆心角范围如果过小,则不能对下部气流309进行有效引导,如果凸起结构分布范围311过大,则将对上部气流308造成阻挡,不利于增加发动机气缸内的气体流动的强度,会降低进气道的滚流比。

59.进一步的,为确保在进气道内形成合适强度的涡流,进气道下轮廓线距离气缸盖底面较近的部分设置为大区率半径段,距离气缸盖底面较远的部分设置为直线段,即曲率为0,其中,大区率半径段与涡流制造壁相接,直线段与涡流制造壁距离较远,大区率半径段为朝向气缸盖底面且曲率连续变化凹陷形状,曲率半径越大越有利于气体的平滑导向,但过大的曲率半径反而不利于进气道的生产和制造;因此,可将上述凹陷结构的凹陷结构的曲率半径范围设置为50mm至150mm,这样不仅可以对气流起到良好的导向作用,同时也不会导致过大的制造难度。

60.参考图6,示出了本发明实施例公开的另一种发动机剖面图,包括:进气门连杆102,凸起结构302,气缸盖底面91,凹陷结构314。如图6所示,需要说明的是,设置上述凹陷结构314的目的是,使得进气道下轮廓线301在凸起结构302位置处的切线l1,与气缸盖底面91形成的夹角a1范围为-20

°

至30

°

,其中,夹角a1为负值表示进气道下轮廓线301与气缸盖底面91距离最近的位置偏离凸起结构302所在的位置,夹角a1越小越有利于在涡流制造壁附近产生涡流,但当此夹角为负值时,会影响气缸盖的结构强度,因此,考虑到气缸盖的结构强度,可将夹角a1设置为0

°

至10

°

。

61.所述进气道的喉口直径设置范围为0.5至1.5倍的进气门盘直径,所述喉口直径为,所述凸起结构的顶面与所述内表面远离所述发动机气缸的一侧之间的最短距离。

62.如图3所示,如果进气道3的喉口直径310设置过小,则会增加气流通过进气道3的难度,降低进气道3内气流的流通能力,即会降低进气道3的流量系数;如果设置过大,即凸起结构302设置的高度过低,则不能对下部气流309进行有效引导,因此,可将进气道的喉口直径310设置在0.5至1.5倍的进气门盘直径101这一范围内。

63.所述进气系统还包括:活动嵌设在所述气缸盖内部的进气门;所述进气门包括:进气门连杆,以及与所述进气门连杆相连的进气门盘;所述涡流制造壁的高度设置范围为0.03至0.3倍的进气门盘直径。

64.如图3和图6所示,涡流制造壁312的高度h1越高,进气道3内部涡流的直径越大,对下部气流309的影响越大,则会有越多的气体从上进气口306流入发动机气缸4,从而可以形成更强的缸内正向气流51;反之,涡流制造壁312的高度h1越低,进气道3内部涡流的直径越小,对下部气流309方向的影响越小。因此,可根据发动机性能的不同需求,灵活设置涡流制造壁312的高度,例如将涡流制造壁312的高度设置在0.03至0.3倍的进气门盘直径101的范围内。其中,涡流制造壁312的高度h1为,进气道下轮廓线301与涡流制造壁312相接位置,到凸起结构顶面303与涡流制造壁312相接位置的最短距离。

65.如图2和图6所示,所述凸起结构302背离所述涡流制造壁312的表面为进气门密封面305,所述进气门密封面305在所述进气门1闭合时与进气门盘贴合;所述凸起结构顶面303的宽度h2设置范围为2mm至8mm;所述凸起结构顶面303与气缸盖底面91的夹角设置范围为10

°

至50

°

。凸起结构顶面303的宽度h2为,凸起结构顶面303与涡流制造壁312相接位置,到凸起结构顶面303与进气门密封面305相接位置的最短距离。其中,凸起结构顶面303可以

通过去除材料成型工艺制造,也可以通过非去除材料成型工艺制造,为了保证进气道3的性能一致性,可优先采用去除材料成型工艺制造。

66.凸起结构顶面的宽度如果设置过小,则在生产制造过程中会增加凸起结构的变形率,降低产品的良品率,同时也不利于保证产品一致性;如果凸起结构顶面的宽度设置过大,则会使进气道内的喉口直径过小,进而降低气体在进气道内的流通能力,即会降低进气道的流量系数。因此,可将凸起结构顶面的宽度设置为2mm至8mm这一范围内。

67.进一步的,由于生产制造过程中,可能存在使用加工成型刀具进行切削作业的需求,而切削作业通常对作业空间有一定要求,因此,考虑到加工成型刀具空间要求,如图6所示,可将凸起结构顶面与气缸盖底面的夹角a2设置在10

°

至50

°

这一范围内,优选的,可将凸起结构顶面与气缸盖底面的夹角a2设置在22

°

至38

°

这一范围内。并且,如果凸起结构顶面与气缸盖底面的夹角a2设置过小,则不能对下部气流进行有效引导;如果凸起结构顶面与气缸盖底面的夹角a2设置过大,则会过度减小进气道内部喉口直径的大小,而进气道内部喉口直径过小会直接降低气体在进气道内的流通能力,即会降低进气道的流量系数。

68.如图4和图7所示,所述进气道下轮廓线301的最低点到所述凸起结构302的最高点之间的高度差h3范围为0至4mm,其中,所述凸起结构302的最高点高于所述进气道下轮廓线301的最低点。即进气道下轮廓线301最低点和凸起结构最高点之间的高度差h3为0至4mm,其中,进气道下轮廓线301的最低点是指进气道下轮廓线301上,距离发动机气缸4距离最近的点,凸起结构302的最高点是指,进气道下轮廓线301所在平面穿过的凸起结构302上,距离发动机气缸4距离最大的点。如果进气道下轮廓线301的最低点到所述凸起结构302的最高点之间的高度差h3设置过小,则凸起结构302不能对下部气流309进行有效引导,不利于增加缸内正向气流51的强度,即会降低进气道3的滚流比;但如果进气道下轮廓线301的最低点到所述凸起结构302的最高点之间的高度差h3设置过大,则会使进气道3内部喉口直径310过小,降低气体通过进气道3的流通能力,即会降低进气道3的流量系数。

69.如图2所示,所述进气道下轮廓线301的最低点与进气门密封面305,在垂直于所述气缸盖底面91方向上的法向距离范围为-1.5mm至4.5mm。其中,进气道下轮廓线301的最低点是指进气道下轮廓线301上,距离发动机气缸4距离最近的点,并且,朝向法线方向的距离为正值,背离法线方向的距离为负值。如果上述法向距离被设置过大,则会导致气缸盖的底板过薄。

70.如图7所示,所述进气道下轮廓线,与所述涡流制造壁之间形成的夹角a4范围为45

°

至135

°

。由于进气道下轮廓线301是曲率变化的曲线,因此上述夹角是指进气道下轮廓线301与涡流制造壁312相接位置段,与涡流制造壁312之间形成的夹角。可以理解,进气道下轮廓线301与涡流制造壁312引导下部气流309形成涡流,因此进气道下轮廓线301与涡流制造壁312之间的夹角a4对形成涡流的直径大小影响较为显著,较大的夹角a4会形成较小直径的涡流,而较小的夹角a4会形成较大直径的涡流,可以根据实际需要灵活设置进气道下轮廓线301与涡流制造壁312之间的夹角a4大小,以形成合适直径的涡流。过大和过小的夹角a4都不利于涡流的形成,但过大的直径的涡流又会对进气道内的气体产生阻塞作用,降低总体上的进气量,优选的,可将进气道下轮廓线301与涡流制造壁312之间的夹角a4设置为100

°

,此时可兼顾进气量和滚流强度的需求。

71.如图2和图6所示,靠近所述出气端的进气道上轮廓线304最末段,与所述进气门连

杆之间的夹角a3为0

°

至30

°

,所述进气道的侧剖面远离气缸盖底面91的一侧为进气道上轮廓线304。进气道上轮廓线304与进气道下轮廓线301相对,进气道上轮廓线304靠近出气端位置处即为,进气道上轮廓线304上靠近出气端的最末段,由于上述最末端可能为曲线,此时可以将上述最末段与经过最末段的切线l2进行等价处理,并使用切线参与后续角度计算。参与上述角度计算的直线还包括气门连杆在纵向方向上的中轴线l3。夹角a3越小越有利于降低气体通过进气门的阻力,越有利于提升发动机气缸4的进气量。

72.如图2和图7所示,所述进气门密封面的高度h4设置范围为3mm至9mm。其中,进气门密封面305的高度h4是指,进气道下轮廓线301所在平面上的凸起结构顶面303与进气门密封面305相接处,到气缸盖底面91与进气门密封面305的垂直距离。如果进气门密封面305的高度h4设置过小,则进气门在闭合时,进气门盘与进气门密封面305的接触面积不足,会降低进气门密封面305与进气门之间的密封性能;而如果进气门密封面305的高度h4设置过大,则可能抬高凸起结构的高度,影响进气道内部喉口直径310的大小,降低进气道内部气体的流通能力,即会降低进气道的流量系数。

73.本发明提供了一种发动机进气系统,包括:气缸盖,气缸盖内嵌有进气道;进气道包括出气端和设置在出气端的凸起结构;其中,出气端为进气道流出气体的一端;凸起结构具体设置在进气道的内表面,且凸起结构的设置位置为内表面靠近发动机气缸的一侧;凸起结构面向进气方向的一面为涡流制造壁,进气道内部的气流在涡流制造壁和进气道的内表面配合的作用下,在进气道内部凸起结构的位置处形成涡流,通过在进气道内部设置凸起结构和涡流制造壁,在进气道内形成局部涡流,造成进气道内的下部气流发生偏转,使更多气体通过上进气口进入发动机气缸,提高了发动机气缸内正向环绕气流的占比,提升了发动机气缸内气体的流动性,同时,还通过优化气缸盖下轮廓气道的形状,使凸起结构可以通过去除进气道下轮廓的部分材料形成,这样,设置凸起结构便不会影响进气道的喉口直径,因此,本发明还实现了不增加物理阻挡结构的情况下,通过在进气道内产生局部涡流实现了提高发动机气缸气体流动性的需求,采用低成本和高可靠度的方案解决了发动机气缸内高气体流动性和高进气量无法兼顾的问题。

74.本发明实施例还提供了一种车辆,包括上述发动机进气系统。

75.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

77.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1