叶片、叶片的制造方法和风力发电机组与流程

1.本发明涉及风力发电技术领域,具体涉及一种叶片、叶片的制造方法和风力发电机组。

背景技术:

2.目前,风力发电机容量由小容量向大容量方向发展,出现了兆瓦级风力发电机。作为风力发电机的关键承力部件的叶片也随着风力发电机的大型化趋于长展化、柔细化,出现了长达几十米甚至上百米的大型叶片,且叶片重量也在不断增加,这种变化趋势使得叶片自身产生的离心力和惯性力已经不可忽视。同时,叶片的柔细化发展也会导致叶片自身刚度降低,使得叶片在外界载荷的作用下,更容易发生有害振动。

3.在风速高、风力急、变向多的风场地区,叶片断裂、失稳颤振、异常摆动的频率也日益增多,停机带来的发电损失不容忽视。因此,提高叶片整体阻尼性能,减少振动和共振是叶片开发中亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种具有较高的阻尼性能的叶片、叶片的制造方法和风力发电机组。

5.本发明的另一目的在于提供一种可提高阻尼件的结合强度的叶片、叶片的制造方法和风力发电机组。

6.本发明的另一目的在于提供一种在较宽的温度范围内均具有良好的阻尼效果的叶片、叶片的制造方法和风力发电机组。

7.根据本发明的一个实施例,提供一种叶片,叶片包括上壳体、下壳体以及支撑在上壳体和下壳体之间的腹板,腹板具有面对上壳体的第一端和面对下壳体的第二端,叶片还包括阻尼件,阻尼件设置在腹板的第一端与上壳体之间,和/或设置在腹板的第二端与下壳体之间。

8.可选地,阻尼件可包覆腹板的第一端和/或腹板的第二端。

9.可选地,阻尼件可呈凹字形包覆腹板的第一端和/或第二端,并与上壳体和/或下壳体的内表面贴合。

10.可选地,在叶片的展向上,阻尼件可设置在与叶片的中部和/或叶尖对应的位置。在叶片的展向上,阻尼件可连续地设置或断续地设置。

11.可选地,阻尼件的厚度可以为2mm-100mm。

12.可选地,阻尼件可包括粘弹性阻尼主体和包覆粘弹性阻尼主体的粘弹性阻尼胶。

13.可选地,粘弹性阻尼主体的厚度可以为1mm-50mm,粘弹性阻尼胶的厚度可以为0.5mm-25mm。

14.可选地,粘弹性阻尼主体可包括粘弹性阻尼材料、改性填料和偶联剂。粘弹性阻尼胶可包括接枝共聚物。改性填料的重量为粘弹性阻尼材料的重量的5%-30%,偶联剂的重

量为粘弹性阻尼材料和改性填料的总重量的0.5%-3%。

15.可选地,改性填料可以为片状填料、球状填料和纤维状填料中的至少一种,接枝共聚物可包含聚氨酯。

16.根据本发明的另一方面,提供一种叶片的制造方法,叶片可包括腹板,制造方法可包括将阻尼件包覆腹板的端部。

17.可选地,通过在粘弹性阻尼主体上包覆粘弹性阻尼胶来形成阻尼件。

18.可选地,形成粘弹性阻尼主体的方法可包括:将粘弹性阻尼材料、改性填料和偶联剂混炼,改性填料的重量为粘弹性阻尼材料的重量的5%-30%,偶联剂的重量为粘弹性阻尼材料和改性填料的总重量的0.5%-3%;对混炼后的混合物进行松弛;将松弛后的混合物压制成片材。

19.可选地,形成粘弹性阻尼胶的方法可包括:将构成粘弹性阻尼胶的聚合物脱水;对脱水后的聚合物进行接枝;对接枝后的聚合物进行增稠;向增稠后的聚合物中加入固化剂,使粘弹性阻尼胶以无溶剂型双组份呈现。

20.可选地,将阻尼件包覆腹板的端部的步骤可包括:将粘弹性阻尼胶涂覆到粘弹性阻尼主体的所有表面;在使粘弹性阻尼胶固化后,将固化成型的阻尼件铺设于腹板模具中并铺设在与腹板的两端对应的位置,将阻尼件弯折成l形状;形成腹板铺层,腹板铺层的两端抵靠l形状的阻尼件;将阻尼件进一步弯折成凹字形以包裹腹板铺层的端部;灌注树脂并使树脂固化,以形成阻尼件-腹板一体结构。

21.可选地,将阻尼件包覆腹板的端部的步骤可包括:将粘弹性阻尼胶涂覆到粘弹性阻尼主体的所有表面;在使粘弹性阻尼胶固化之前,将未固化的阻尼件铺设于腹板模具中并铺设在与腹板的两端对应的位置,将阻尼件弯折成l形状;形成腹板铺层,腹板铺层的两端抵靠l形状的阻尼件;将阻尼件进一步弯折成凹字形以包裹腹板铺层的端部;灌注树脂并使粘弹性阻尼胶和树脂一起固化,以形成阻尼件-腹板一体结构。

22.可选地,制造方法还可包括将阻尼件-腹板一体结构与叶片壳体粘接。

23.根据本发明的另一方面,提供一种风力发电机组,风力发电机组包括如上所述的叶片。

24.根据本发明的以上所述的实施例,通过将阻尼件设置在腹板(腹板是叶片所受载荷的主要传递部件,将载荷在叶片上下壳体之间进行传递)的端部与叶片壳体之间,可提高叶片的阻尼性能。

25.根据本发明的实施例,通过使阻尼件包裹腹板的端部,可增大接触面积,提高粘接牢固度。因此,可有效解决当在叶片壳体表面上设置阻尼结构时阻尼结构容易脱落的风险。并且,不会过多增加叶片质量,提高了叶片运动可靠性。

26.根据本发明的实施例,通过设置包覆粘弹性阻尼主体的粘弹性阻尼胶作为过渡材料,可同时提高阻尼件与腹板的树脂之间粘结强度以及阻尼件与壳体的树脂之间的粘结强度。

27.根据本发明的实施例,通过在粘弹性阻尼材料中加入改性填料,可大大提高粘弹性阻尼材料的阻尼性能,并且可拓宽阻尼温域,使得在较宽的温度范围内粘弹性阻尼材料均具有较好的阻尼性能。

附图说明

28.通过下面结合附图对实施例进行的描述,本发明的上述以及其他目的和特点将会变得更加清楚,在附图中:

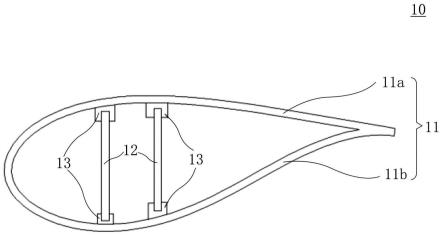

29.图1是根据本发明的实施例的叶片的弦向截面图;

30.图2是根据本发明的实施例的阻尼件的示意图;

31.图3是根据本发明的实施例的阻尼件在叶片展向上的设置位置的示意图。

32.附图标号说明:10为叶片,11为叶片壳体,11a为上壳体,11b为下壳体,12为腹板,13为阻尼件,13a为粘弹性阻尼主体,13b为粘弹性阻尼胶。

具体实施方式

33.现在,将参照附图详细地描述本发明的实施例,其示例在附图中示出,其中,相同的标号始终表示相同的组件。

34.包括阻尼件的叶片

35.图1是根据本发明的实施例的叶片的弦向截面图,图2是根据本发明的实施例的阻尼件的示意图,图3是根据本发明的实施例的阻尼件在叶片展向上的设置位置的示意图。

36.如图1所示,叶片10可包括叶片壳体11,叶片壳体11包括上壳体11a和下壳体11b,腹板12支撑在上壳体11a和下壳体11b之间。

37.如图1和图3所示,叶片10可包括两个腹板12,腹板12可沿叶片10的展向延伸,并且腹板12可具有面对上壳体11a的第一端和面对下壳体11b的第二端。腹板12的第一端和第二端在叶片10的厚度方向上彼此相对。

38.根据本发明的实施例,叶片10还可包括阻尼件13,阻尼件13可设置在腹板12的第一端与上壳体11a之间,和/或设置在腹板12的第二端与下壳体11b之间。虽然图1中示出了阻尼件13设置在每个腹板12在两个端部与叶片壳体11之间,但本发明不限于此,阻尼件13可仅设置在一个腹板12的端部与叶片壳体11之间。另外,阻尼件13也可仅设置在腹板12的一个端部与上壳体11a或下壳体11b之间。

39.根据本发明的实施例,通过将阻尼件13设置在腹板12的端部与叶片壳体11之间,可提高叶片的阻尼性能。这是因为腹板是叶片所受载荷的主要传递部件,将载荷在叶片上下壳体之间进行传递,有效降低载荷集中的风险,使受力均匀稳定,当叶片受到外力影响而发生挥舞、摆振及扭转等动作时,壳体与腹板之间的阻尼件随之运动,通过阻尼件中材料分子内及分子间的摩擦将振动的能量转化为热能耗散。因此,将阻尼件13设置在腹板12的端部与叶片壳体11之间,可大大提高叶片的阻尼性能。

40.根据本发明的实施例,阻尼件13可包覆腹板12的第一端和/或腹板12的第二端。优选地,阻尼件13呈凹字形包覆腹板12的第一端和/或第二端。

41.根据本发明的实施例,如图1所示,阻尼件13的上表面或下表面可与上壳体11a或下壳体11b接触,并且可贴合上壳体11a或下壳体11b的曲面轮廓。虽然图2中的阻尼件13的下表面为平坦的表面,但本发明不限于此,也就是说,阻尼件13的上表面或下表面可具有能够与上壳体11a或下壳体11b贴合的曲面形状。

42.根据本发明的实施例,阻尼件13可从设置在腹板12的第一端与上壳体11a之间的部分和/或设置在腹板12的第二端与下壳体11b之间的部分进一步延伸到腹板12的两个侧

表面(在弦向方向上的彼此相对的两个侧表面),以形成凹字形,并且在两个侧表面上延伸的长度可相同或不同。

43.根据本发明的实施例,通过使阻尼件13包裹腹板12的端部,可增大阻尼件13与腹板12的接触面积,提高粘接牢固度。因此,可有效解决当在叶片壳体表面上设置阻尼结构时阻尼结构容易脱落的风险。并且,不会过多增加叶片质量,提高了叶片运动可靠性。

44.根据本发明的实施例,如图3所示,在叶片10的展向上,可断续地设置多个阻尼件13。然而,本发明不限于此,阻尼件13可沿叶片10的展向连续地设置。另外,在叶片10的展向上,阻尼件13的布置位置不受具体限制,例如,阻尼件13可布置在叶片10的中部,或者可布置在叶片10的叶尖部位,或者可同时布置在叶片10的中部和叶尖部位。另外,图3中示出了阻尼件13仅设置在与一个腹板对应的位置处,然而,本发明不限于此,可在两个腹板处均设置阻尼件13。

45.根据本发明的实施例,阻尼件13的厚度可以为2mm-100mm。当阻尼件13的厚度小于2mm时,阻尼件13提供的阻尼性能可能不足。当阻尼件13的厚度大于100mm时,可能会增加叶片10的重量。

46.根据本发明的实施例,阻尼件13在叶片10的展向上可具有不同的厚度,以适应不同位置处的不同厚度的过渡变化。

47.根据本发明的实施例,阻尼件13可包括粘弹性阻尼主体13a和包覆粘弹性阻尼主体13a的粘弹性阻尼胶13b。

48.根据本发明的实施例,粘弹性阻尼主体13a可包括粘弹性阻尼材料、改性填料和偶联剂。

49.可选地,粘弹性阻尼材料可以是丁腈橡胶、氯丁橡胶、丁苯橡胶、丁基橡胶、天然橡胶、溴化丁基橡胶、丙烯酸酯橡胶中的至少一种。

50.根据本发明的实施例,可在粘弹性阻尼材料中添加改性填料。通过在粘弹性阻尼材料中加入改性填料,可使粘弹性阻尼材料和改性填料两者之间具有极大的接触面积。当材料受到外力作用时,改性填料与粘弹性阻尼材料界面产生一定的剪切形变,起到微观约束作用,这种微观结构上的剪切形变带来的摩擦损耗要远大于拉伸和压缩形变的损耗能量,因此可大大提高粘弹性阻尼材料的阻尼性能。另一方面,由于改性填料能够起到限制粘弹性阻尼材料分子链运动的作用,增加了高分子基体应力应变之间的迟滞作用,使得粘弹性阻尼材料的玻璃化转变温度tg得到提高,因此拓宽了阻尼温域,使得在较宽的温度范围内粘弹性阻尼材料均具有较好的阻尼性能。

51.可选地,改性填料可以是片状填料、球状填料和纤维状填料中的至少一种。可选地,片状填料可以是绢云母、鳞片石墨、玻璃鳞片、滑石粉中的至少一种。可选地,球状填料可以是炭黑粒子,纤维状填料可以是碳纳米管。然而,根据本发明的改性填料不限于此,任何能够提高粘弹性阻尼材料的阻尼性能且能够提高其阻尼温域的填料,均可应用于本发明中。

52.根据本发明的实施例,改性填料的重量可以是粘弹性阻尼材料的重量的5%-30%。当改性填料的重量小于粘弹性阻尼材料的重量的5%时,提高粘弹性阻尼材料的阻尼性能和提高其阻尼温域的效果可能不足。当改性填料的重量大于粘弹性阻尼材料的重量的30%时,会使得粘弹性阻尼材料的重量相对较少。

53.根据本发明的实施例,可在粘弹性阻尼材料中添加偶联剂。通过在粘弹性阻尼材料中添加偶联剂,可进一步提高改性填料和粘弹性阻尼材料之间的相互作用。

54.可选地,偶联剂可以是硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的至少一种。然而,本发明不限于此。

55.根据本发明的实施例,偶联剂的重量可以是粘弹性阻尼材料和改性填料的总重量的0.5%-3%。当偶联剂的重量小于粘弹性阻尼材料和改性填料的总重量的0.5%时,提高改性填料和粘弹性阻尼材料之间的相互作用的效果可能不足。当偶联剂的重量大于粘弹性阻尼材料和改性填料的总重量的3%时,进一步提升改性填料和粘弹性阻尼材料之间的相互作用的效果将不再明显。

56.根据本发明的实施例,阻尼件13可包括包覆粘弹性阻尼主体13a的粘弹性阻尼胶13b。如图2所示,粘弹性阻尼胶13b可包覆粘弹性阻尼主体13a的全部外表面。

57.根据本发明的实施例,通过设置包覆粘弹性阻尼主体13a的粘弹性阻尼胶13b作为过渡材料,可同时提高阻尼件13与腹板12的树脂之间粘结强度以及阻尼件与壳体的树脂之间的粘结强度。

58.根据本发明的实施例,粘弹性阻尼胶13b可包括接枝共聚物。接枝共聚物指的是通过向聚合物中加入接枝剂而形成的共聚物。根据本发明,通过接枝在聚合物的分子链上引入侧基,增大了分子运动时需要克服的摩擦阻力,因此需要消耗更多的能量,提高了材料的阻尼性能。另外,由于分子运动时需要克服的摩擦阻力增大,需要更高的温度来达到分子自由运动的能力,因此材料的玻璃化转变温度tg提高,从而拓宽了材料的阻尼温域。

59.可选地,聚合物可以是聚氨酯、环氧树脂、阻尼丙烯酸树脂、阻尼乙烯基酯树脂中的至少一种。然而,本发明不限于此,任何具有良好阻尼性能、具有一定触变的粘度特征、且与高分子量的粘弹性阻尼材料和低分子量的树脂具有良好界面相容性的材料,均可应用于本发明中。

60.优选地,聚合物可以是聚氨酯。聚氨酯作为一种由软段和硬段构成的嵌段共聚物,由于软段和硬段在结构上有较大差异,导致软段与硬段的微相区相容性较差,使其具有较高的损耗因子和良好的阻尼减振性能。正是由于软段和硬段的存在,聚氨酯具有和低分子量的树脂及高分子量的粘弹性阻尼材料均较好的相容性,因此可将腹板12的树脂与粘弹性阻尼材料二者更好地接合。另外,聚氨酯的分子结构可设计性强,有利于聚氨酯作为高性能阻尼材料进行结构设计、改性和应用,可实现在大兆瓦叶片上的大规模应用。

61.可选地,接枝剂可以是甲基丙烯酸甲酯(mma)、丙烯酸丁酯(ba)、丙烯酸(aa)、丙烯酸β-羟丙酯(hpa)、丙烯酸β-羟乙酯(hea)中的至少一种。根据本发明,当使用丙烯酸接枝聚氨酯时,可在聚氨酯分子链上引入极性和功能性侧基,由于丙烯酸中羧基的存在以及氢键的作用,聚氨酯的结晶化被抑制,主链的分子结构被破坏,分子量增加,从而提高了聚氨酯的韧性与粘结性能,并提高了热稳定性。

62.根据本发明的实施例,粘弹性阻尼主体13a的厚度可以为1mm-50mm,粘弹性阻尼胶13b的厚度可以为0.5mm-25mm。

63.包括阻尼件的叶片的制造方法

64.以下,将描述根据本发明的实施例的包括阻尼件的叶片的制造方法,为了避免冗余,将省略与以上描述相同的描述。

65.根据本发明的实施例的叶片的制造方法可包括将阻尼件13包覆腹板12的端部。

66.根据本发明的实施例,可通过在粘弹性阻尼主体13a上包覆粘弹性阻尼胶13b来形成阻尼件。

67.根据本发明的实施例,形成粘弹性阻尼主体13a的方法包括:将粘弹性阻尼材料、改性填料和偶联剂混炼,改性填料的重量为粘弹性阻尼材料的重量的5%-30%,偶联剂的重量为粘弹性阻尼材料和所述改性填料的总重量的0.5%-3%;对混炼后的混合物进行松弛;将松弛后的混合物压制成片材。

68.在混炼的步骤中,可将粘弹性阻尼材料与改性填料混合后加入到密炼机中,再加入偶联剂,在20℃-60℃下密炼5min-30min。然而,本发明不限于此,也可采用开炼机、捏合机、橡胶挤出机等设备对上述三种材料进行混炼。

69.在松弛的步骤中,可将混炼后的混合物停放2h-8h,使粘弹性材料分子链得到松弛,均匀可塑性。

70.在压制片材的步骤中,可将松弛后的混合物通过压延机压制成1mm-50mm的片材,并双面附上离型纸,便于后续使用。

71.根据本发明的实施例,形成粘弹性阻尼胶13b的方法包括:将构成粘弹性阻尼胶的聚合物脱水;对脱水后的聚合物进行接枝;对接枝后的聚合物进行增稠;向增稠后的聚合物中加入固化剂,使粘弹性阻尼胶以无溶剂型双组份呈现。

72.在脱水的步骤中,可将聚合物置于一定温度(例如,100℃)的环境中真空搅拌脱水一定时间(例如,2h)。

73.在接枝的步骤中,可将脱水后的聚合物和接枝剂以一定比例混合后加入到反应釜中,加入引发剂,在60-80℃下反应1h-3h,得到接枝共聚物。根据本发明,接枝剂的重量可以为聚合物的重量的5%-50%。根据本发明,引发剂的重量可以为聚合物和接枝剂的总重量的0.1%-1%。根据本发明,引发剂可以为k2s2o8,但本发明不限于此。

74.在增稠的步骤中,可使用增稠剂调节聚合物的粘度至2000mpa

·

s-5000mpa

·

s。可选地,增稠剂可以为改性纤维素、聚合物乳液、矿物增稠剂、自然胶、金属氧化物中的至少一种。

75.在呈现的步骤中,可向增稠后的聚合物中加入固化剂,使粘弹性阻尼胶以无溶剂型双组份呈现。以无溶剂型双组份呈现的粘弹性阻尼胶可具有一定的刮涂性及触变性,可常温反应固化,施工较为方便,具有一定粘性。

76.根据本发明的实施例,将阻尼件13包覆腹板12的端部的步骤可包括:将粘弹性阻尼胶13b涂覆到粘弹性阻尼主体13a的所有表面;在使粘弹性阻尼胶13b固化后,将固化成型的阻尼件13铺设于腹板模具中并铺设在与腹板的两端对应的位置,将阻尼件13弯折成l形状;形成腹板铺层,腹板铺层的两端抵靠l形状的阻尼件13;将阻尼件13进一步弯折成凹字形以包裹腹板铺层的端部;灌注树脂(例如,环氧树脂或聚氨酯树脂)并使树脂固化,以形成阻尼件13-腹板12一体结构。

77.然而,本发明不限于此,作为另一示例,将阻尼件13包覆腹板12的端部的步骤可包括:将粘弹性阻尼胶13b涂覆到粘弹性阻尼主体13a的所有表面;在使粘弹性阻尼胶13b固化之前,将未固化的阻尼件13铺设于腹板模具中并铺设在与腹板的两端对应的位置,将阻尼件13弯折成l形状;形成腹板铺层,腹板铺层的两端抵靠l形状的阻尼件13;将阻尼件13进一

步弯折成凹字形以包裹腹板铺层的端部;灌注树脂并使粘弹性阻尼胶和树脂一起固化,以形成阻尼件13-腹板12一体结构。也就是说,根据该示例,可使阻尼件13的粘弹性阻尼胶和树脂一起固化,从而节约固化工艺和固化时间。

78.在形成阻尼件13-腹板12一体结构之后,可将阻尼件13-腹板12一体结构与叶片壳体11粘接。可使用结构胶将阻尼件13-腹板12一体结构与叶片壳体11粘接到一起。可选地,结构胶可以是环氧结构胶、聚氨酯结构胶、乙烯基环氧结构胶、丙烯酸结构胶中的至少一种。可选地,结构胶的厚度可以为1mm-10mm。可选地,结构胶的拉剪强度可以为15-40mpa。

79.如图3所示,可将阻尼件13设置在与叶片10的展向上的中间部位对应的部位,也可将阻尼件13设置在叶片10的靠近叶尖的部位。然而,本发明不限于此,可仅将阻尼件13设置在与叶片10的展向上的中间部位对应的部位,或者仅将阻尼件13设置在叶片10的靠近叶尖的部位。另外,如图3所示,在叶片10的展向上,阻尼件13分为长度相同或不同的几段结构。然而,本发明不限于此,在叶片10的展向上,阻尼件13可以为连续的一个整体。根据本发明的实施例,阻尼件13在叶片10的展向上的布置位置和是否连续可根据阻尼性能要求及结构设计需求而定,而不受具体限制。

80.另外,图3中示出了阻尼件13仅设置在与一个腹板对应的位置处,然而,本发明不限于此,可在两个腹板处均设置阻尼件13。

81.以上描述了包括阻尼件的叶片的制造方法,然而,应理解的是,在上述制造方法中,在没有明显先后顺序的情况下,可调整上述方法的执行顺序。

82.另外,还应理解的是,提供以上方法以证明根据本发明的包括阻尼件的叶片能够实现,通过其它方法制造的结构与本发明的叶片的结构相同的叶片也在本发明的保护范围内。

83.以下,将描述根据本发明的叶片的制造方法的一个具体示例。

84.具体示例

85.将丁腈橡胶、绢云母、硅烷偶联剂按照100︰20︰2的重量比加入到密炼机中,在50℃的温度下混炼20min,然后停放6h使材料松弛,再利用压延机将混合物压成厚度为5mm的片材,并双面附上离型纸,得到粘弹性阻尼主体。

86.将聚氨酯树脂置于100℃的环境中真空搅拌脱水2h,并和丙烯酸(aa)按照100︰10的重量比混合后加入反应釜中。加入重量为聚氨酯树脂和丙烯酸(aa)的总重量的0.5%的k2s2o8作为引发剂,在80℃的条件下反应2h。然后使用羧甲基纤维素调节接枝后的聚氨酯树脂,使其粘度达到3000mpa

·

s,得到接枝改性的聚氨酯粘弹性阻尼胶,作为阻尼件13与腹板12的树脂之间的过渡材料。

87.将过渡材料涂覆于粘弹性阻尼主体的外表面,涂覆厚度为2.5mm,并常温下固化成型,得到阻尼件。

88.将固化成型的阻尼件放置于腹板成型的模具中,具体可设置在与腹板12的两端对应的位置,可使阻尼件弯曲成l形。然后,形成腹板铺层,腹板铺层的两端抵靠l形状的阻尼件13。将阻尼件13进一步弯折成凹字形以包裹腹板铺层的端部。灌注环氧树脂并使其固化,以形成阻尼件13-腹板12一体结构。

89.将灌注成型的阻尼件13-腹板12一体结构通过结构胶与叶片壳体进行粘结成型,得到具有阻尼件的叶片。结构胶选用环氧结构胶,环氧结构胶的厚度为3mm,拉剪强度为

30mpa。

90.风力发电机组

91.根据本发明的实施例的风力发电机组可包括如上所述的包括阻尼件的叶片。

92.以下为本发明能够取得的有益效果,然而本发明的有益效果不限于此,根据以上描述也可容易得出其它有益效果。

93.根据本发明的以上所述的实施例,通过将阻尼件设置在腹板(腹板是叶片所受载荷的主要传递部件,将载荷在叶片上下壳体之间进行传递)的端部与叶片壳体之间,可提高叶片的阻尼性能。

94.根据本发明的实施例,通过使阻尼件包裹腹板的端部,可增大接触面积,提高粘接牢固度。因此,可有效解决当在叶片壳体表面上设置阻尼结构时阻尼结构容易脱落的风险。并且,不会过多增加叶片质量,提高了叶片运动可靠性。

95.根据本发明的实施例,通过设置包覆粘弹性阻尼主体的粘弹性阻尼胶作为过渡材料,可同时提高阻尼件与腹板的树脂之间粘结强度以及阻尼件与壳体的树脂之间的粘结强度。

96.根据本发明的实施例,通过在粘弹性阻尼材料中加入改性填料,可大大提高粘弹性阻尼材料的阻尼性能,并且可拓宽阻尼温域,使得在较宽的温度范围内粘弹性阻尼材料均具有较好的阻尼性能。

97.虽然上面已经详细描述了本发明的实施例,但本领域技术人员在不脱离本发明的精神和范围内,可对本发明的实施例做出各种修改和变形。但是应当理解,在本领域技术人员看来,这些修改和变形仍将落入权利要求所限定的本发明的实施例的精神和范围内。另外,在彼此不矛盾的情况下,上述各种实施例可彼此组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1