一种组合式消音器的制作方法

1.本公开涉及消音技术领域,具体是涉及一种组合式消音器。

背景技术:

2.消音器是一种阻止声音传播而允许气流通过的器件,是生产生活中消除空气动力性噪声的重要措施。消音器被广泛应用于发电、化工、冶金、纺织等工业厂矿中用于各种型号锅炉、风机等设备的消声降音。

3.现有技术中公开了一些消音器,该类装置对于高频噪音的处理很有限,而目前解决高频噪音的方式多是采用结构消音和/或多孔介质吸音。结构消音往往需要靠近噪音源,其降噪频率范围窄,对高于4000hz的噪音降噪效果不佳;而多孔介质消音覆盖的噪音频率宽,对于4000hz以上的高频噪音也有非常好的效果,但是由于多孔介质是通过吸音来实现消除或减少噪音,考虑其透气性特性,不能靠近噪音源,因此降噪整体效果不佳。

4.现有技术中已经存在一些复合型消音器,用来解决高频噪音,如,公开号为:cn105370630a的发明专利公开了一种消声器,并具体公开了该消声器包括消声管、扩散管、固定管、消声盖、消声帽、固定件以及由消声棉卷曲多层而成的消声件,所述消声件的消声棉卷曲圈数大于1圈,所述消声管位于所述固定管内,所述固定管位于所述扩散管内,所述消声管的管壁具有多个通孔。所述消声管至少有一端口连接有所述消声盖,所述消声管其中一端口连接有所述消声帽,并且所述消声帽位于所述消声盖的外侧,所述消声盖上具有多个消声孔,所述消声孔的尺寸由靠近所述消声管的一端至另一端逐渐增大。所述固定件连接于所述消声管。所述消声件的数量为多个,所述消声件位于所述消声管内,且相邻的消声件的消声棉的卷曲方向相反。该技术方案在消声管的内部加入多个旋向相反的消声件,通过消声件的布置,以及相邻消声件的旋向相反的设置,使得消声管的内的噪声的分贝能够得到有效减少。但是,该发明专利提供的消声器结构复杂、降噪能力有限。

5.如,公开号为:cn106855003a的发明专利公开了一种发电机消声器的消声结构,并具体公开了该消声结构包括进气管、消声管和排气管,所述消声管内设有一吸音腔,其相对两侧与消声管的内壁固定连接;在吸音腔内设有数块吸音隔板,所述吸音隔板上开设有若干通气孔;所述进气管的一端穿过消音管后伸入吸音腔内,并依次穿过各吸音隔板;所述排气管与消声管的另一端相连;在吸音腔远离排气管的一端的端部设有若干出气孔。该技术方案通过吸音腔与吸音隔板的配合吸收发电机工作时产生的噪音,但是由于其结构简单,仅依靠在吸音腔内设置多个吸音隔板对于高频噪音处理有限。

6.在应用于增压器消音方面,涡轮增压发动机汽车的进气噪音通常为喘振和啸叫音。在两种不同情况下增压发动机会出现喘振噪音:第一种情况是在油门瞬时加速、增压器转速在相对短时间内快速提升的情况;第二种情况是油门瞬时减速情况。增压发动机越来越多出现喘振噪音的原因之一是对低速大转矩的追求。发动机转速越低,就意味着空气流量越小,而转矩越大,则意味着进气歧管中需要的压力越高,也就等价于压气机的工作压比越高。高压比和小流量的综合影响,是使压气机的工作点接近于喘振线,此时压气机叶片根

部发生了气体分离,气流出现了涡流现象,产生了喘振噪声。啸叫声主要出现的原因也有两种:在高转速下,在压气机的叶尖部位形成,由冲击波和膨胀波组成,其值大小由叶轮的制造水平决定,叶轮的锯齿形状越规则,脉冲噪声越小,以空气波的形式向外传播。还有一种就是动平衡啸叫,由增压器转子的动不平衡引起,以结构声的形式向外传播。

7.从现有技术公开的内容来看,目前用于降噪处理的消音器虽然在一定程度上能够降低噪音,但是处理效果仍然不佳。而其他公开的技术方案中,虽然存在可以处理高频噪音的消音器,但是往往结构复杂、制造成本高、使用不便。

技术实现要素:

8.本公开针对现有技术中存在的消音器降噪能力不佳、结构复杂、制造成本高和使用不便的问题,提供一种组合式消音器,该装置用于对高频噪音进行降噪处理,本公开所提供的装置具有结构简单、降噪能力佳、成本低且使用方便等优点。

9.本公开的构思在于提供一种组合型消音器,该装置包括第一消音模块和第二消音模块,第一消音模块与第二消音模块配合完成消音,提高装置消音的效果。

10.进一步的,本公开的另一构思在于,第一消音模块设置在第二消音模块内,高频噪音先穿过第一消音模块初步降噪,然后进入第二消音模块进一步降噪,该设置结构简单、大大提高降噪能力。

11.更进一步的,本公开的另一构思在于,第一消音模块由多孔材料构成,高频噪音通过消音器时先穿过第一消音模块,声波经过第一消音模块需要穿过细小孔隙,通过吸音实现噪音降低。

12.更进一步的,本公开的另一构思在于,第二消音模块至少包括一个空腔,高频噪音穿过第一消音模块后进入第二消音模块,第二消音模块的空腔与第一消音模块的孔隙形成干涉型赫姆霍兹谐振腔,从而实现降低噪音的目的。

13.更进一步的,本公开的另一构思在于,第二消音模块由第一壳体与第二壳体密封形成,密封空腔对噪音的阻隔效果更好,且两个壳体密封的设计结构简单、制造方便、节省成本。

14.更进一步的,本公开提供一种组合型消音器,该装置用于对高频噪音进行降噪处理,所述装置包括第一消音模块和第二消音模块,所述第一消音模块与第二消音模块配合用于降噪;

15.所述第一消音模块设置在第二消音模块内。

16.现有技术中公开的技术方案多为单独的消音结构,降噪能力有限,而降噪能力好的消音器则结构复杂、使用不便。本技术提供的消音器通过第一消音模块与第二消音模块配合提高工作效率,并且将第一消音模块设置在第二消音模块内,高频噪声通入消音器,先进入第一消音模块初步降噪,初步降噪的高频噪声穿过第一消音模块,进入第二消音模块进一步降噪。本技术提供的技术方案结构简单、降噪性能好。

17.进一步的,所述第一消音模块由多孔材料构成。

18.声音是由物体振动引起邻近空气振动而形成声波,并在空气介质中向四周传播。当声音传入构建材料表面时,声能一部分被反射,一部分穿透材料,还有一部分由于构建材料的振动或声音在其中传播时与周围介质摩擦,由声能转化为热能,声能被损耗,即通常所

说的吸音。

19.多孔材料内部孔存在内在阻尼和孔隙表面的粘滞损耗等吸声机制,当声波射入到多孔材料表面时,其中一部分声波会通过不同方式进入材料的内部,另一部分声波在材料表面反射出去。进入材料内部的声波在孔中传播时,带动空气运动产生粘滞和摩擦作用,同时一些小孔中的空气受到压缩而温度升高,并且由于材料的热传导效应使声能逐渐转化为热能所消耗,这一过程不可逆转,由此多孔材料具有吸声的性能。

20.在一些实施例中,所述第一消音模块由纤维材料形成;

21.和/或,由钢丝编织形成。

22.进一步的,所述纤维材料为棉、pet中的一种或多种。

23.上述材料都具有良好的吸音性能,而且具有质轻、不燃、不腐、不易老化、价格低廉等优点,广泛应用于声学工程中。

24.更进一步的,所述第一消音模块为管式结构。

25.管式结构及其制造工艺简单,并且管式结构占地位置小,与声波接触更充分,有利于提高装置消音降噪的效率。

26.在一些实施例中,所述第二消音模块与第一消音模块形成空腔。

27.本技术通过设置第二消音模块与第一消音模块形成空腔,而第一消音模块由多孔材料构成,第一消音模块上的孔道与空腔会构成赫姆霍兹谐振腔,声波穿过孔道,其阻抗发生了变化,部分声能被反射,构成了反射波,该反射波与进气管道中声波的对应频率的相位正好相反,能量可以相互抵消,这就起到了消除某个频率声波的作用,因而也就降低了某个频率的噪声。

28.在一些实施例中,所述第二消音模块中设置有至少一个分隔组件,所述分隔组件用于将空腔分为多个。

29.本技术通过设置分隔组件将空腔分为多个,多个空腔的设置将声波分段,与第一消音模块的孔道配合形成多个赫姆霍兹谐振腔,大大提高了装置的吸音效果。

30.在一些实施例中,所述第二消音模块由壳体构成,所述壳体包括第一壳体与第二壳体,所述第一壳体与第二壳体密封连接。

31.在一些实施例中,所述壳体材料为尼龙。

32.本技术通过设置壳体结构的第二消音模块,将谐振腔密封,并且阻隔声波向外流通。而第一壳体与第二壳体密封连接结构简单,在生产、安装、拆卸等方面都非常方便。而本技术选用尼龙材质作为壳体材料阻隔声波的效果更好,且尼龙材料有一定弹性,反射声波的能力更好,有利于提高谐振腔降噪效率。

33.在一些实施例中,所述第一壳体与第二壳体密封连接方式为焊接。

34.焊接密封性更好,且焊接工艺简单、成本低。

35.更进一步的,所述组合式消音器安装在高频噪声源的前端和/或后端。

36.本技术提供的一种组合式消音器由结构消音与多孔介质吸音配合提高消音效果。结构消音存在降噪频率范围窄的缺陷,而多孔介质吸音存在靠近噪音源即降噪效果减弱的缺陷,本公开通过将组合的方式来解决二者各自存在的缺陷,结合二者的优点大大提高了装置消音的效果。

37.本公开提供了一种组合式消音器,通过设置两种消音方式配合以提高消音效果;

通过将多孔材料构成的第一消音模块设置在密封的第二消音模块内,使得多孔材料的孔道与第二消音模块的空腔形成多个赫姆霍兹谐振腔,大大提高了装置消音效果。噪音通入消音器,首先进入第一消音模块,声波受多孔材料吸音作用初步降噪;降噪后的声波穿过多孔材料进入第二消音模块,声波受赫姆霍兹谐振腔作用进一步能量衰减,从而实现降噪。本公开提供的装置具有结构简单新颖、降噪能力佳、成本低且使用方便等优点。

附图说明

38.以下将结合附图和优选实施例来对本公开进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本公开范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

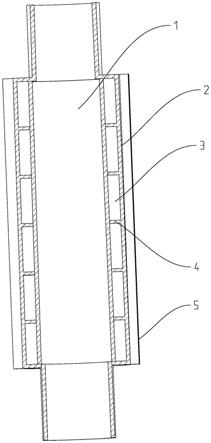

39.图1:本公开一种组合式消音器的剖面示意图;

40.图2:本公开一种组合式消音器的结构示意图;

41.图3:本公开一种组合式消音器另一方向的剖面示意图;

42.图4:为本公开与现有结构的检测图;

43.图5:为本公开与现有结构的另一检测图。

44.其中,1、第一消音模块;2、第二消音模块;3、空腔;4、分隔组件;5、壳体;6、第一壳体;7、第二壳体。

具体实施方式

45.下面结合附图,对本公开作详细的说明。

46.为了使本公开的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本公开进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

47.图1至图3是本公开的一个具体的实施例,具体的如下:

48.图1、图2和图分别是本公开中实施例的剖面示意图和结构示意图,本实施例具体提供一种组合式消音器,该装置主要用于对高频噪音进行降噪处理,所述装置包括第一消音模块1和第二消音模块2,所述第一消音模块1与第二消音模块2配合用于降噪;

49.所述第一消音模块1设置在第二消音模块2内。

50.现有技术中公开的技术方案多为单独的消音结构,降噪能力有限,而降噪能力好的消音器则结构复杂、使用不便。本技术提供的消音器通过第一消音模块1与第二消音模块2配合提高工作效率,并且将第一消音模块1设置在第二消音模块2内,高频噪声通入消音器,先进入第一消音模块1初步降噪,初步降噪的高频噪声穿过第一消音模块1,进入第二消音模块2进一步降噪,将材料本身的多孔式降噪与空腔式降噪组合,可适用于频率范围更广的噪声降噪需求。本技术提供的技术方案结构简单、降噪性能好。

51.更进一步的,本公开还可以提供另一种实施例,具体如下:

52.该实施例的构思主要在于,通过设置多孔材质的第一消音模块1来提高装置消音效果。

53.本实施例具体提供一种组合式消音器,该装置主要用于对高频噪音进行降噪处

理,所述装置包括第一消音模块1和第二消音模块2,所述第一消音模块1与第二消音模块2配合用于降噪;所述第一消音模块1设置在第二消音模块2内;

54.所述第一消音模块1由多孔材料构成。

55.声音是由物体振动引起邻近空气振动而形成声波,并在空气介质中向四周传播。当声音传入构建材料表面时,声能一部分被反射,一部分穿透材料,还有一部分由于构建材料的振动或声音在其中传播时与周围介质摩擦,由声能转化为热能,声能被损耗,即通常所说的吸音。

56.多孔材料内部孔存在内在阻尼和孔隙表面的粘滞损耗等吸声机制,当声波射入到多孔材料表面时,其中一部分声波会通过不同方式进入材料的内部,另一部分声波在材料表面反射出去。进入材料内部的声波在孔中传播时,带动空气运动产生粘滞和摩擦作用,同时一些小孔中的空气受到压缩而温度升高,并且由于材料的热传导效应使声能逐渐转化为热能所消耗,这一过程不可逆转,由此多孔材料具有吸声的性能。

57.所述第一消音模块1由纤维材料形成;

58.和/或,由钢丝编织形成。

59.所述纤维材料为棉、pet中的一种或多种。

60.上述材料都具有良好的吸音性能,而且具有质轻、不燃、不腐、不易老化、价格低廉等优点,广泛应用于声学工程中。

61.所述第一消音模块1为管式结构。

62.管式结构及其制造工艺简单,并且管式结构占地位置小,与声波接触更充分,有利于提高装置消音降噪的效率。

63.更进一步的,本公开还可以提供另一种实施例,具体如下:

64.该实施例的构思主要在于,通过设置谐振腔来提高装置消音的效果。

65.本实施例具体提供一种组合式消音器,该装置主要用于对高频噪音进行降噪处理,所述装置包括第一消音模块1和第二消音模块2,所述第一消音模块1与第二消音模块2配合用于降噪;所述第一消音模块1设置在第二消音模块2内;所述第一消音模块1由多孔材料构成;

66.所述第二消音模块2与第一消音模块1形成空腔3;

67.所述第二消音模块2中设置有至少一个分隔组件4,所述分隔组件4用于将空腔3分为多个。

68.本技术通过设置第二消音模块2与第一消音模块1形成空腔3,而第一消音模块1由多孔材料构成,第一消音模块1上的孔道与空腔3会构成赫姆霍兹谐振腔,声波穿过孔道,其阻抗发生了变化,部分声能被反射,构成了反射波,该反射波与进气管道中声波的对应频率的相位正好相反,能量可以相互抵消,这就起到了消除某个频率声波的作用,因而也就降低了某个频率的噪声。通过设置分隔组件4将空腔3分为多个,多个空腔3的设置将声波分段,与第一消音模块1的孔道配合形成多个赫姆霍兹谐振腔,大大提高了装置的吸音效果。

69.所述第二消音模块2由壳体5构成,所述壳体5包括第一壳体6与第二壳体7,所述第一壳体6与第二壳体7密封连接;

70.所述壳体5材料为尼龙。

71.本技术通过设置壳体5结构的第二消音模块2,将谐振腔密封,并且阻隔声波向外

流通。而第一壳体6与第二壳体7密封连接结构简单,在生产、安装、拆卸等方面都非常方便。而本技术选用尼龙材质作为壳体5材料阻隔声波的效果更好,且尼龙材料有一定弹性,反射声波的能力更好,有利于提高谐振腔降噪效率。

72.所述第一壳体6与第二壳体7密封连接方式为焊接。

73.焊接密封性更好,且焊接工艺简单、成本低。

74.所述组合式消音器安装在高频噪声源的前端和/或后端。

75.本技术提供的一种组合式消音器由结构消音与多孔介质吸音配合提高消音效果。结构消音存在降噪频率范围窄的缺陷,而多孔介质吸音存在靠近噪音源即降噪效果减弱的缺陷,本公开通过将组合的方式来解决二者各自存在的缺陷,结合二者的优点大大提高了装置消音的效果。

76.本公开提供了一种组合式消音器,通过设置两种消音方式配合以提高消音效果;通过将多孔材料构成的第一消音模块1设置在密封的第二消音模块2内,使得多孔材料的孔道与第二消音模块2的空腔3形成多个赫姆霍兹谐振腔,大大提高了装置消音效果。噪音通入消音器,首先进入第一消音模块1,声波受多孔材料吸音作用初步降噪;降噪后的声波穿过多孔材料进入第二消音模块2,声波受赫姆霍兹谐振腔作用进一步能量衰减,从而实现降噪。本公开提供的装置具有结构简单新颖、降噪能力佳、成本低且使用方便等优点。

77.如图4所示为不同管道对噪音衰减水平的影响,实线为现有的长度190mm,直径60mm的空腔式降噪管对应的曲线,虚线为现有的长度700mm,直径60mm的空腔式降噪管对应的曲线,点和短线段组合的为长度700mm,直径60mm本技术结构对应的曲线。从曲线图上可明显地看出本技术结构对应的曲线一直处于较高的位置,而曲线越高,说明衰减声音的能力越强,故消声的效果也就越好。另一方面,图中长度为700mm,直径为60mm的空腔式降噪管对应的曲线存在较大的波动,在200

‑

300hz、400

‑

600hz等范围内明显低于长度190mm,直径60mm的空腔式降噪管对应的曲线,长度700mm的空腔式降噪管可能存在共振,导致衰减声音能力波动大。而在0

‑

100hz频率范围内,本技术结构衰减声音的能力明显优于其他两个空腔式降噪管。

78.如图5所示为不同材质的管道对噪音衰减水平的影响,实线为钢材质的管道对应的曲线,虚线为本技术结构吸收管对应的曲线,点和长线段组成的曲线为带脉冲套管的钢管对应的曲线,点和短线端组成的曲线为本技术结构棉织物多孔管对应的曲线。从曲线图上可以明显看出钢材质的管道对应的曲线明显低于其他曲线,曲线越低,说明衰减声音的能力越弱,消音的效果也越差,而在而在400

‑

1000hz频率范围内,本技术结构吸收管与棉织物多孔管对应的曲线明显高于另外两个管道对应的曲线,消音效果更好,尤其是本技术结构吸收管衰减声音的能力明显优于其他管道。

79.以上对本公开进行了详细介绍,本文中应用了具体个例对本公开的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本公开及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开原理的前提下,还可以对本公开进行若干改进和修饰,这些改进和修饰也落入本公开权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1