尾气后处理封装装置的制作方法

1.本发明涉及一种尾气后处理封装装置,属于发动机尾气后处理技术领域。

背景技术:

2.现有的尾气后处理封装装置通常包括壳体、位于所述壳体内的若干尾气后处理载体组件、若干隔板、进气管以及出气管。随着尾气后处理封装装置对背压要求的越来越高,现有的尾气后处理封装装置仍有改进空间。

技术实现要素:

3.本发明的目的在于提供一种背压较低的尾气后处理封装装置。

4.为实现上述目的,本发明采用如下技术方案:一种尾气后处理封装装置,其包括隔板、第一端板以及至少部分架设在所述隔板上的第一尾气后处理载体组件,所述尾气后处理封装装置包括位于所述隔板与所述第一端板之间的出气腔体,所述第一尾气后处理载体组件与所述出气腔体流体连通,所述隔板设有向远离所述第一端板凹陷而成的第一凹陷部,所述第一端板设有向远离所述隔板凹陷而成的第二凹陷部,所述第一凹陷部与所述第二凹陷部拼接形成与所述出气腔体流体连通的收容槽,所述尾气后处理封装装置还包括固定在所述收容槽中的出气尾管。

5.作为本发明进一步改进的技术方案,所述出气尾管焊接固定于所述第一凹陷部以及所述第二凹陷部。

6.作为本发明进一步改进的技术方案,所述出气尾管呈圆筒状。

7.作为本发明进一步改进的技术方案,所述第一尾气后处理载体组件包括第一壳体以及封装在所述第一壳体中的选择性催化还原剂载体,所述隔板设有至少部分固定所述第一壳体的支撑孔。

8.作为本发明进一步改进的技术方案,所述第一尾气后处理载体组件为两个且沿所述隔板的对角线布置。

9.作为本发明进一步改进的技术方案,所述尾气后处理封装装置还包括柴油氧化催化器组件、连接在所述柴油氧化催化器组件的下游的柴油颗粒捕集器组件、连接在所述柴油颗粒捕集器组件的下游的第一导流罩、连接在所述第一导流罩的下游的混合管组件以及连接在所述混合管组件的下游的第二导流罩,所述第一导流罩设有流体连通所述柴油颗粒捕集器组件与所述混合管组件的第一连接腔体,所述第二导流罩设有流体连通所述混合管组件与所述第一尾气后处理载体组件的第二连接腔体。

10.作为本发明进一步改进的技术方案,所述第一导流罩固定于所述隔板,所述第一导流罩凸伸入所述出气腔体中。

11.作为本发明进一步改进的技术方案,所述第一导流罩设有用以安装尿素喷嘴的安装座,所述尿素喷嘴用以向所述混合管组件中喷射雾化的尿素液滴。

12.作为本发明进一步改进的技术方案,所述尾气后处理封装装置包括第二端板,所

述第二导流罩固定于所述第二端板的内侧。

13.作为本发明进一步改进的技术方案,所述隔板和/或所述第一端板设有与所述出气腔体流体连通,以将气流导向所述出气尾管的气流导引槽。

14.相较于现有技术,本发明通过设置所述第一凹陷部以及所述第二凹陷部,增加了气流的流通面积,降低了背压。

附图说明

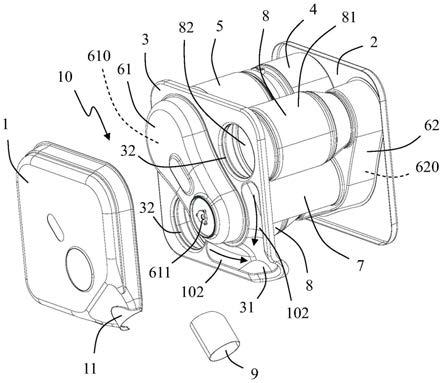

15.图1是本发明尾气后处理封装装置在一种实施方式中的部分立体示意图。

16.图2是图1的部分立体分解图。

具体实施方式

17.下面将结合附图详细地对本发明的具体实施方式进行描述,其中如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字或者符号表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表本发明的所有实施方式,相反,它们仅是与本发明的权利要求书中所记载的、与本发明相一致的产品的例子。

18.在本发明中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本发明的保护范围。应当理解,本发明的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。

19.请参照图1以及图2所示,本发明揭示了一种尾气后处理封装装置,其包括第一端板1、第二端板2、位于所述第一端板1以及所述第二端板2之间的隔板3、柴油氧化催化器组件4、连接在所述柴油氧化催化器组件4的下游的柴油颗粒捕集器组件5、连接在所述柴油颗粒捕集器组件5的下游的第一导流罩61、连接在所述第一导流罩61的下游的混合管组件7以及连接在所述混合管组件7的下游的第二导流罩62、以及连接在所述第二导流罩62的下游的第一尾气后处理载体组件8。

20.所述第一尾气后处理载体组件8包括第一壳体81以及封装在所述第一壳体81中的选择性催化还原剂载体82。所述隔板3设有至少部分固定所述第一壳体81的支撑孔32。在本发明图示的实施方式中,所述第一尾气后处理载体组件8为两个且沿所述隔板3的对角线布置。

21.所述第一导流罩61设有流体连通所述柴油颗粒捕集器组件5与所述混合管组件7的第一连接腔体610,所述第二导流罩62设有流体连通所述混合管组件7与所述第一尾气后处理载体组件8的第二连接腔体620。在本发明图示的实施方式中,所述第一导流罩61固定于所述隔板3;所述第二导流罩62固定于所述第二端板2的内侧,以节省所述尾气后处理封装装置沿所述第一尾气后处理载体组件8的轴向的长度。

22.所述第一导流罩61设有用以安装尿素喷嘴(未图示)的安装座611,所述尿素喷嘴用以向所述混合管组件7中喷射雾化的尿素液滴。

23.所述尾气后处理封装装置包括位于所述隔板3与所述第一端板1之间的出气腔体10。所述第一导流罩61凸伸入所述出气腔体10中,以节省空间。所述第一尾气后处理载体组件8与所述出气腔体10流体连通。所述隔板3设有向远离所述第一端板1凹陷而成的第一凹

陷部31,所述第一端板1设有向远离所述隔板3凹陷而成的第二凹陷部11。所述第一凹陷部31与所述第二凹陷部11拼接形成与所述出气腔体10流体连通的收容槽101。所述尾气后处理封装装置还包括固定在所述收容槽101中的出气尾管9。优选地,所述出气尾管9焊接固定于所述第一凹陷部31以及所述第二凹陷部11。所述出气尾管9呈圆筒状。所述隔板3和/或所述第一端板1设有与所述出气腔体10流体连通,以将气流导向所述出气尾管9的气流导引槽102。在本发明图示的实施方式中,所述第一凹陷部31以及所述第二凹陷部11是由分别冲压所述隔板3以及所述第一端板1而形成的。所述气流导引槽102设于所述隔板3上。所述气流导引槽102为两个且分别位于所述第一导流罩61的两侧。

24.相较于现有技术,本发明通过设置下凹成型的所述第一凹陷部31以及所述第二凹陷部11,增加了气流的流通面积,降低了背压。另外,通过设置所述气流导引槽102,一方面增加了流通面积,降低了背压;另一方面,能够使气流的流通更加顺畅,从而有利于进一步降低背压。在本发明图示的实施方式中,通过将所述第一导流罩61凸伸入所述出气腔体10,节省了空间;但同时也增大了背压;本发明通过设置以上结构,很好地解决了背压问题,使得本发明的尾气后处理封装装置能够实现小型化。

25.以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1