一种分室串联式燃气发生器的制作方法

1.本发明涉及燃气发生器技术领域,具体涉及一种分室串联式燃气发生器。

背景技术:

2.当前燃气发生器多采用低能推进剂或烟火剂类装药,为舱内充气、储箱增压、末修姿态控制机构和救生设备等提供中低温的燃气介质,其技术特点是装药燃烧不充分、残渣率高、燃烧速率控制性差,存在产气效率低、低温易瞎火、机构易卡滞和质量流量不恒定等问题。通常需要配置多套燃气发生器以弥补气量不足的问题;在点火序列设计上加大点火药量、提高堵片强度以解决低温点火可靠性差的问题;在气路上加设过滤装置以解决燃气残渣量大的问题;此类措施仅针对单一问题进行解决,未能提出系统性的解决方案。

3.此外,通过改良燃气发生剂类装药的配方,加入内降温剂,也未能实现在高产气率、低燃速、清洁无毒和宽压力平台等指标综合提升的应用突破。

4.因此,如何对现有燃气发生器进行改进,使其克服上述问题,是本领域技术人员亟待解决的一个问题。

技术实现要素:

5.本发明提供一种分室串联式燃气发生器,采用前室装药、后室冷却、串联输出的技术方案,能够实现灵活装药、外部混合冷却、吸附固碳,具有燃气温度可按需配比通用性强、产气率大,燃气洁净、输出平稳可控的特点。

6.为实现上述目的,本发明采用以下技术方案实现:

7.一种分室串联式燃气发生器,包括装药部件、冷却部件、隔膜部件,所述装药部件与冷却部件螺纹连接,隔膜部件置于装药部件与冷却部件之间,使之形成两个密封腔室,装药部件出口端通过三通接头安装有药盒部件及双路电起爆器,电起爆器连接点火电缆,冷却部件的出口端安装有膜片部件和压螺。

8.作为上述方案的优选,所述装药部件包括由外到内依次设置的壳体、第三绝热层、包覆套和药柱,壳体出口端内壁设置有轴肩定位台阶。

9.作为上述方案的优选,所述壳体选用低碳合金钢材料;壳体内壁采用三元乙丙橡胶epdm104硫化形成第三绝热层;药柱采用双基推进剂;在药柱底部及圆柱面上采用改性环氧树脂体系包覆剂hs18-af经灌注胶液、固化形成包覆套。

10.作为上述方案的优选,所述药柱在包覆前喷涂0.3mm厚底漆,底漆采用富锌环氧胶粘剂。

11.作为上述方案的优选,所述冷却部件包括筒体、封头、第一孔板、金属滤网、第二孔板、铝箔、冷却剂和整流板,所述封头内腔依次压力铆接第一孔板、金属滤网,螺纹连接第二孔板,并在第二孔板背侧使用铁锚101胶粘剂粘接铝箔,封头末端与筒体压力铆接形成整体;所述筒体空腔内填充冷却剂,筒体与装药部件壳体螺纹连接处设置有o形密封圈;所述整流板安装于筒体开口环螺纹处,预置有节流孔,节流孔侧粘接所述铝箔。

12.作为上述方案的优选,所述筒体和封头均选用耐热不锈钢310s材料,二者压力铆接后的环缝处采用真空电子束焊接;所述冷却剂采用al(oh)3与sio2均匀混合物,粒度分布在0.5mm~1mm,装填密度为0.75~1g/cm3;所述铝箔采用工业纯铝,厚度为0.2mm;所述金属滤网选用丝径不小于0.25mm的不锈钢丝压制成型,压缩率为35%~50%,过滤精度不低于50μm;所述节流孔61-通孔,其中前置沉孔直径后置沉孔直径

13.作为上述方案的优选,所述隔膜部件包括节流板、第一绝热层、第二绝热层,所述第一绝热层与第二绝热层分别采用三元乙丙橡胶epdm104硫化在节流板上,表面粗糙度为;第一绝热层、第二绝热层与装药部件内轴肩定位台阶、冷却部件开口环面的轴向压缩量不小于0.5mm,通过装药部件、冷却部件的连接螺纹旋合施加轴向力进行压紧,形成两道端面密封。

14.作为上述方案的优选,所述膜片部件包括由外到内依次设置的多孔挡板、十字膜片、隔热套,所述膜片部件正向导通压力为6~8mpa、反向承压压力大于55mpa。

15.作为上述方案的优选,所述电起爆器与三通接头连接处、三通接头与装药部件的壳体连接处分别通过铜垫ⅰ和铜垫ⅱ进行端面压缩密封。

16.由于具有上述结构,本发明的有益效果在于:

17.1、采用制式成熟的双基推进剂配方装药,利用其燃烧稳定、点火可靠、压力适用范围宽产气率高和残渣率低的特点,根据所需燃气温度灵活调整装药与冷却剂配比、物理冷却剂(sio2)与化学冷却剂(al(oh)3)混合比,实现输出燃气温度范围可调。

18.2、利用反挤压抽真空的简易包覆成型方法,裸药柱形状与尺寸不受限制,能量示性参数要求不高,可选范围广。同时充分利用装药自身洁净与外部吸附固碳的特点,通过几轮简单地试验迭代即可获得满足燃气温度与洁净度要求的燃气介质。

19.3、结构紧凑合理,机械接口统一、模块互换性强、原材料易获取,具有成本低廉、通用性强的特点,特别适用于舱内气压维持、燃料储箱增压、末修姿态控制机构和救生设备等大气量需求的应用场合。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

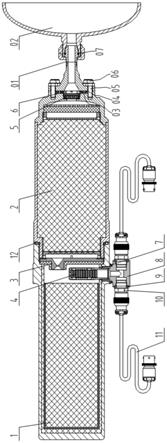

21.图1为本发明的整体结构示意图;

22.图2为本发明装药部件的纵向截面示意图;

23.图3为本发明冷却部件的纵向截面示意图;

24.图4为本发明整流板的截面示意图;

25.图5为本发明隔膜部件的截面示意图;

26.图6为本发明膜片部件的截面示意图。

具体实施方式

27.下面将结合本发明的附图,对本发明的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.如图1至图6所示,本实施例提供一种分室串联式燃气发生器,包括装药部件1、冷却部件2、隔膜部件3、药盒部件4、膜片部件5、压螺6、铜垫ⅰ7、三通接头8、铜垫ⅱ9、电起爆器10、点火电缆11和o形密封圈12构成分室串联结构的燃气发生器,燃气发生器通过导管部件01、柔性石墨密封圈ⅰ03、柔性石墨密封圈ⅱ04、10-m6螺柱05、10-m6全金属自锁螺母06、第二o形密封圈07与储气装置02连接。

29.在本实施例中,导管部件01与储气装置02采用软硬双重密封结构,包括球锥金属硬密封、o形密封圈径向密封,o形密封圈优选三元乙丙橡胶,代号为yb-270a。

30.如图1、图5所示,装药部件1与冷却部件2采用螺纹连接,隔膜部件3置于装药部件1与冷却部件2之间,装药部件1内轴肩与冷却部件2开口环面和隔膜部件3第一绝热层302、第二绝热层303形成两道端面密封,与o形密封圈12构成内外双重密封结构。

31.在本实施例中,膜片部件5与压螺6置于冷却部件2的出口处。

32.在本实施例中,药盒部件4通过三通接头8径向置于装药部件1出口端,安装双路电起爆器10和点火电缆10。电起爆器10、药盒部件4、药柱104形成三级点传火序列。

33.如图2所示,所述装药部件1由壳体101、第三绝热层102、包覆套103和药柱104组成。

34.在本实施例中,壳体101内壁采用三元乙丙橡胶epdm104硫化形成第三绝热层102,壳体101优先选用低碳合金钢。

35.在本实施例中,药柱104置于壳体101与第三绝热层102中心,利用受热消融的石蜡微块进行周向定位,以保证药柱104包覆完成后,包覆套103的壁厚均匀一致。

36.在本实施例中,药柱101优先选用宽压力平台的双基推进剂,其技术特点是产气效率高约97%、残渣率低约3%、燃温适中约(1000~1500)℃、力学性能好;使用中高燃温的双基推进剂能够保证充分燃烧,利于在低压与低温条件下可靠点火。

37.在本实施例中,在药柱104底部及圆柱面采用改性环氧树脂体系包覆剂hs18-af,利用反挤压抽真空的方法灌注胶液、固化形成包覆套103;

38.在本实施例中,药柱104在包覆前喷涂0.3mm厚底漆,晾置固化24h;

39.在本实施例中,底漆采用富锌环氧胶粘剂,与包覆剂hs18-af为同一体系,相容性较好、粘接力更强;

40.在本实施例中,包覆剂hs18-af含tio2粉末,线烧蚀率低于0.1mm/s、固碳率高于90%,成型后的包覆套力学,燃烧后完整性较好。

41.如图3、图4所示,冷却部件2由筒体201、封头202、第一孔板203、金属滤网204、第二孔板205、铝箔206、冷却剂207和整流板208组成。

42.在本实施例中,封头201内腔依次压力铆接第一孔板203、金属滤网204,螺纹连接第二孔板205,在第二孔板205背侧使用铁锚101胶粘剂粘接铝箔206;上述装配完成后与筒体201压力铆接形成整体,空腔内填充冷却剂207,整流板208小孔侧粘接铝箔206,安装于筒体201开口环螺纹处。

43.在本实施例中,筒体201与封头202选用耐热不锈钢310s,二者压力铆接后环缝处采用真空电子束焊接成型;

44.在本实施例中,冷却剂207采用al(oh)3与sio2均匀混合物,粒度分布在0.5mm~1mm,装填密度为(0.75~1)g/cm3;利用al(oh)3吸热发生分解反应产生气体,增加装药部件

1的产气量;sio2吸热软化为熔融状态,吸附药柱104燃烧和al(oh)3分解反应产生的固体杂质,固定残渣阻止逃逸,提高输出燃气的洁净度。

45.在本实施例中,整流板208预置节流孔208a),燃气通过节流孔208a)发生膨胀

→

收缩

→

膨胀的流场变化,使得燃气与冷却剂充分接触反应。

46.在本实施例中,节流孔208a)为61-通孔,每个通孔所含的前置沉孔208b)直径为后置沉孔208c)直径为

47.在本实施例中,铝箔206选用工业纯铝o状态,厚度为0.2mm。铝箔206用于防止冷却剂207从冷却部件2窜动进入装药部件1与冷却部件2的输出端。

48.在本实施例中,金属滤网204选用丝径不小于0.25mm的不锈钢丝压制成型,压缩率为35%~50%,过滤精度不低于50μm。金属滤网204与第一孔板203、第二孔板205进行二次降温与过滤。

49.如图5所示,隔膜部件3由节流板301、第一绝热层302、第二绝热层303组成。第一绝热层302与第二绝热层303使用三元乙丙橡胶epdm104硫化在节流板301上,表面粗糙度为1.6。

50.在本实施例中,第一绝热层302、第二绝热层303与装药部件1内轴肩、冷却部件2开口环面的轴向压缩量不小于0.5mm,通过装药部件1、冷却部件2的连接螺纹旋合施加轴向力进行压紧。

51.如图6所示,膜片部件5由多孔挡板501、十字膜片502、隔热套503组成。膜片部件5正向导通压力为(6~8)mpa、反向承压压力大于55mpa。

52.在本实施例中,电起爆器10与点火电缆11均设置为双路,通过所述铜垫ⅰ7、铜垫ⅱ9端面压缩密封。

53.本实施例采用制式成熟的双基推进剂配方装药,利用其燃烧稳定、点火可靠、压力适用范围宽产气率高和残渣率低的特点,根据所需燃气温度灵活调整装药与冷却剂配比、物理冷却剂(sio2)与化学冷却剂(al(oh)3)混合比,实现输出燃气温度范围可调。利用反挤压抽真空的简易包覆成型方法,裸药柱形状与尺寸不受限制,能量示性参数要求不高,可选范围广。同时充分利用装药自身洁净与外部吸附固碳的特点,通过几轮简单地试验迭代即可获得满足燃气温度与洁净度要求的燃气介质。而且结构紧凑合理,机械接口统一、模块互换性强、原材料易获取,具有成本低廉、通用性强的特点,特别适用于舱内气压维持、燃料储箱增压、末修姿态控制机构和救生设备等大气量需求的应用场合。

54.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1