发动机排气系统中的叶片混合器的制作方法

1.本公开大体上涉及一种用于内燃式发动机的排气系统,并且更具体地涉及一种排气系统中的叶片混合器,该叶片混合器具有定位成由排气和注入流体的合并流冲击的叶片。

背景技术:

2.大多数现代内燃式发动机包括用于减少某些化合物向环境的排放的一些类型的设备。近年来,并且尤其是在压燃式柴油发动机方面,关于颗粒物质和氮氧化物或“nox”排放的允许限值的司法要求变得越来越严格。内燃式发动机通常具有排气系统,所述排气系统配备有各种催化器、捕集器和用于过滤此类化合物或将其转换成并非不受欢迎的材料的其它设备。

3.在常规策略中,使用柴油颗粒过滤器或dpf来捕集颗粒物质,包括烟尘和灰烬。例如,选择性催化还原模块或scr通常联接在dpf下游,以将nox转化为分子氮和水。随着时间的推移,催化器的性能会下降,并且过滤器或捕集器可能积聚捕集的颗粒。因此,期望定期维护此类设备,或更优选地再生车载设备。在dpf的情况下,可以实施各种发动机操作策略以将排气温度增加到足以燃烧捕集颗粒的温度。依赖于控制燃烧过程本身的策略可能对性能产生不良影响和/或产生不可接受的燃料损失。其它策略采用dpf中的电加热器,昂贵的贵金属催化剂以实现或多或少连续的被动再生,或将燃料(如车载柴油馏分燃料)直接注入排气流中以引发捕集颗粒的燃烧。所有这些策略在某些应用中具有各种优点,但也具有各种缺点。在燃料直接注入到排气中的主动再生的情况下,已知的系统可能没有足够的能力将注入的燃料与排气混合,并且最终导致未燃烃的非期望排放或烃与预期目标下游的设备之间的相互作用。授予o’neil等人的美国专利号9,010,094中提出了一种已知的主动再生策略。

技术实现要素:

4.一方面,一种用于发动机的排气系统包括具有上游管端和下游管端的排气管。所述排气系统进一步包括叶片混合器,所述叶片混合器限定纵向通路轴线,并且形成在附接到所述上游管端的下游混合器端与上游混合器端之间延伸的排气通路。所述叶片混合器包括喷射器安装件,以及形成于所述喷射器安装件中并且流体连接到所述排气通路的流体注入侧端口。所述叶片混合器进一步包括叶片,所述叶片跨越所述排气通路延伸并且将所述排气通路分成主要流动区域和次级流动区域。次级流动区域沿周向围绕纵向通路轴线与流体注入侧端口呈重叠角对准。

5.另一方面,一种用于内燃式发动机中的排气系统的叶片混合器包括:混合器本体,所述混合器本体具有排气导管,所述排气导管限定纵向通路轴线,并且具有外导管表面和内导管表面,所述内导管表面沿周向围绕所述纵向通路轴线延伸,以形成在上游混合器端与下游混合器端之间延伸的排气通路。所述混合器本体进一步包括:喷射器安装件;以及流

体注入侧端口,所述流体注入侧端口形成于喷射器安装件中,并且限定与所述纵向通路轴线形成锐角的横向端口轴线。所述叶片混合器进一步包括:叶片,所述叶片跨越所述排气通路延伸,并且具有定位于所述流体注入侧端口下游的叶片后缘,以及叶片前缘,所述叶片前缘定位成由通过所述排气通路的排气和通过所述流体注入侧端口的注入流体的合并流冲击。叶片将排气通路分成主要流动区域和次级流动区域,并且次级流动区域沿周向围绕纵向通路轴线与流体注入侧端口呈重叠角对准。

6.再一方面,一种用于内燃式发动机中的排气系统的叶片混合器包括:混合器本体,所述混合器本体具有排气导管,所述排气导管限定纵向通路轴线,并且具有外导管表面和内导管表面,所述内导管表面沿周向围绕所述纵向轴线延伸,以形成在上游混合器端与下游混合器端之间延伸的排气通路。所述混合器本体进一步包括流体注入侧端口,所述流体注入侧端口在纵向地位于所述上游混合器端和所述下游混合器端之间的位置处流体连接到排气通路,并且限定与所述纵向通路轴线相交并且与所述纵向轴线形成锐角的横向端口轴线。所述叶片混合器进一步包括:叶片,所述叶片跨越所述排气通路延伸,并且具有定位于所述流体注入侧端口下游的叶片后缘,以及叶片前缘;以及间隙,所述间隙在纵向方向上在所述横向端口轴线和所述叶片前缘之间延伸。

附图说明

7.图1是根据一个实施例的内燃式发动机系统的图解视图;

8.图2是图1的内燃式发动机部分的局部剖视示意图;

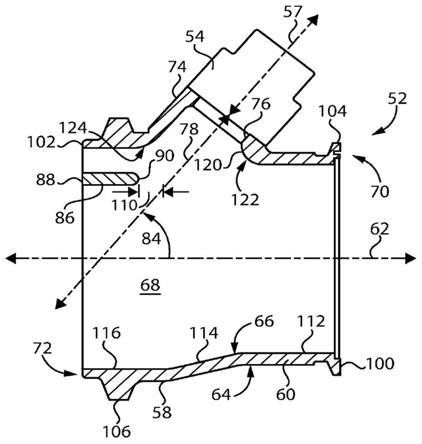

9.图3是根据一个实施例的导叶混合器的剖面侧视图;

10.图4是图3的叶片混合器的另一示意图;

11.图5是图3的叶片混合器的端视图;

12.图6是图3的叶片混合器的另一示意图;以及

13.图7是示出与另一排气系统相比的根据本公开的排气系统中的未燃烃浓度的曲线图。

具体实施方式

14.参考图1和2,示出了根据一个实施例的内燃式发动机系统10。内燃式发动机系统10(下文称为“发动机系统10”)包括具有缸体14的发动机12。缸体14可在其中包括任何合适布置的任何数量的气缸。发动机12可以是压燃式发动机,其包括在缸体14内的活塞,所述活塞构造成将燃料(如液体柴油馏分燃料)和空气的混合物在气缸内压缩到自动点火阈值。然而,本公开不限于此,并且发动机12可以是依靠液体燃料和气体燃料两者操作的液体引燃的火花点火式双燃料发动机,或另一种类型。以大体上常规方式,发动机系统10进一步包括排气系统16,所述排气系统包括涡轮增压器18,涡轮增压器具有压缩机20和与压缩机20联接并且包括涡轮出口24的涡轮22。

15.排气系统16还包括后处理设备26,包括例如柴油氧化催化器28或“doc”、颗粒过滤器30或“dpf”,以及选择性催化还原模块32或“scr”。排气系统16还包括排气竖道或尾管34,其构造成排出在后处理设备26中处理的排气。一些或所有后处理设备26可以定位在发动机盖38内部。发动机系统10可用于非公路机器,如拖拉机、卡车、挖掘机等。发动机系统10还可

以在固定的发动机-发电机组、泵、压缩机或另外的其它机器中实施。排气系统16还包括排气管40,所述排气管具有上游管端42和下游管端44。排气管40在上游管端42与下游管端44之间形成第一弯曲部46和第二弯曲部48,并且包括第一弯曲部46与第二弯曲部48之间的波纹管50。波纹管50允许发动机系统10的各个部件之间和之中的一些挠曲和移动,如在移动机器应用中可能经历的一些挠曲和移动,特别是非公路机器应用中。如从以下描述将进一步显而易见的,排气系统16构造成用于改进关于流体(例如液体燃料)进行流体注入到来自发动机12的排气流中以及注入流体与排气混合的性能,以及改进排气系统部件的封装。

16.现在还参考图3-6,排气系统16进一步包括叶片混合器52,所述叶片混合器限定纵向通路轴线62,并且形成在下游混合器端72与上游混合器端70之间延伸的排气通路68。下游混合器端72附接到上游管端42,并且上游混合器端70可附接到涡轮22以从涡轮出口24接收排气进料。叶片混合器52还包括具有排气导管60的混合器本体58,所述排气导管限定纵向通路轴线62,并且具有外导管表面64和内导管表面66,所述内导管表面沿周向围绕纵向通路轴线62延伸以形成排气通路68。排气通路68在上游混合器端70和下游混合器端72之间延伸。如本文所用,术语“上游”意指在发动机12的方向上,或在上游混合器端70的方向上,并且“下游”意指在尾管34或下游混合器端72的方向上。

17.混合器本体58进一步包括喷射器安装件74和流体注入侧端口76,所述流体注入侧端口形成于喷射器安装件74中并且限定与纵向轴线62形成锐角84的横向端口轴线78。在一些实施例中,锐角84沿上游方向打开,并且可以在45

°

与60

°

之间,例如大约50

°

。排气系统16进一步包括液体喷射器54,例如,燃料喷射器,其安装到喷射器安装件74,并且构造成将液体燃料注入叶片混合器52中。燃料管线56延伸到燃料喷射器54,并且可以将液体燃料(如来自车载燃料箱的柴油馏分燃料)的供应提供到燃料喷射器54以供注入。利用燃料喷射器54注入液体燃料可用于再生后处理设备26,具体是dpf 30。燃料注入可以是周期性的、连续的或响应于合适的dpf再生条件的检测而触发的。如上文所提及,叶片混合器52可构造成用于改进注入燃料与排气的混合。改进的混合继而可以使得能够使用相对较短长度的排气管40、相对较曲折路径的排气管40,或提供与有效并且紧凑的封装和排气系统16的性能有关的其它益处。在实际的实施策略中,燃料喷射器54限定平行于横向端口轴线78并且通常与横向端口轴线78共线定向的喷射器轴线57。来自燃料喷射器54的注入燃料的喷雾羽流可具有大体上平行于并且周向于喷射器轴线57的喷雾羽流路径。

18.如上所述,混合器本体58可包括喷射器安装件74。如在图6中可见,例如,喷射器安装件74可突出于外导管表面64,并且包括安装面80,所述安装面具有流体注入侧端口76和形成于其中的多个紧固件孔82。叶片混合器52进一步包括跨越排气通路68延伸的叶片86,所述叶片有助于将注入燃料与排气混合,并且具有定位在流体注入侧端口76下游的叶片后缘88,以及叶片前缘90,所述叶片前缘由通过排气通路68的排气和通过流体注入侧端口76的注入流体(即,燃料)的合并流冲击。叶片86可进一步将排气通路68分成主要流动区域92和次级流动区域94。本文的主要流动区域意指具有相对较大的横截面积的流动区域,并且次级流动区域意指具有相对较小的横截面积的流动区域。次级流动区域94沿周向围绕纵向通路轴线62与流体注入侧端口76呈重叠角对准。在轴向投影平面中,如可从图5设想的,排气导管60限定以纵向通路轴线62为中心的圆96。叶片86限定圆96的翼弦98。横向端口轴线78可理解为在轴向投影平面中平分次级流动区域94,并且平分翼弦98。叶片86可进一步理

解为包括内部叶片表面87,所述内部叶片表面与内导管表面60一起形成排气通路68的次级流动区域94。叶片86还可理解为包括外部叶片表面89,所述外部叶片表面与内导管表面60一起形成排气通路68的主要流动区域92。

19.还如图3中所示,可以看出,间隙110在纵向方向上在横向端口轴线78与叶片86的前缘90之间延伸。在至少一些实施例中,横向端口轴线78在叶片前缘90下游的位置处与纵向通路轴线62相交。叶片86可相对于进入的排气流大体上水平地定向,使得内部叶片表面87和外部叶片表面89大体上平行于纵向通路轴线62延伸。还应理解,鉴于本文中的进一步描述,叶片86的位置、定位、定向和构造有助于混合注入燃料和排气的合并流。在排气质量流和速度可能相对较小的较低负载操作中,基于间隙110,燃料的注入喷雾羽流可能不会直接冲击叶片86的前缘90。换句话说,燃料喷雾羽流的中心轴线将不会冲击前缘90。在具有较大排气质量流和较大排气速度的较高负载下,沿上游到下游方向的排气流可足以偏转进入的燃料喷雾羽流以直接冲击前缘90。结果,至少在较高负载情况下,一些注入燃料将流过次级流动区域94,并且一些注入燃料将流过主要流动区域92,其中以这种一般方式的流动分离有助于与排气流混合。

20.流体注入侧端口76可以随排气通路68过渡通过由过渡表面120形成的导管60中的开口。过渡表面120可以具有的尺寸和曲率在如图3所示的纵向截平面中是不一致的。在流体注入侧端口76的上游侧上由过渡表面120形成的第一半径122可相对较小,并且在流体注入侧端口76的下游侧处由过渡表面120形成的第二半径124可相对较大。在实际实施方式中,半径122和124的大小可以在10毫米与20毫米之间。半径124的较大大小可有助于形成流体注入侧端口76的下游侧的轮廓,以便限制或避免注入燃料喷雾在内导管表面66和/或流体注入侧端口76的内表面上的冲击。

21.还可以从图3和其它图中注意到,内导管表面66可以理解为形成进入排气通路节段112、流出排气通路节段114和中间排气通路节段116。流出排气通路节段114的直径可以大于进入排气通路节段112。中间排气通路节段116可以具有在纵向方向上从进入排气通路节段112到流出排气通路节段114增加的直径。流体注入侧端口76可以通向中间排气通路节段116,使得中间排气通路节段116的放大直径和流出排气通路节段114的较大直径有助于提供附加容积以用于将注入燃料与排气混合。还从附图中可以看到,上游混合器端70包括第一轴向端表面100。第一轴向端表面100可形成于上游混合器端70的连接凸缘104上。下游混合器端72包括第二轴向端表面102,以及邻近第二轴向端表面102并且在第二轴向端表面102上游间隔开的第二凸缘106。叶片后缘88可以与第二轴向端表面102共面。

22.工业适用性

23.大体上参看附图,但现在参看图7,示出了与不采用叶片混合器的排气系统的未燃烃浓度相比,在线220处的根据本公开的排气系统的未燃烃浓度的曲线图200。在曲线图200中,x轴示出以百万分之几表示的烃浓度,并且y轴示出排气系统部件(如doc)中流动通道的百分比,其中检测到相应的未燃烃浓度。可以看出,在利用根据本公开的叶片混合器操作的排气系统的情况下,未燃烃明显比没有叶片混合器的系统中的更低,具体是在从约百万分之400至约百万分之650的浓度下。

24.在某些早期的排气系统中已观察到,在使用相对较短的排气管或“挠性管”的情况下,注入的液体燃料可能无法最佳地蒸发和混合,导致相对较差的燃料混合质量,具体是在

doc中的通道中的较高流速(鉴于可用于这种混合的停留时间缩短)和较高温度下。对于相对较短长度的排气管,保持管无泄漏也可能有挑战性。然而,相对较长的排气管需要扩展封装宽度,所述扩展出于包括成本的各种原因可能是不可接受的。阻碍大部分排气管的传统混合器可以解决此类挑战,但往往会产生可能不希望的压降损失。常规混合策略和混合硬件在性能寿命或服务间隔的过程中也可能不太可靠。本公开在无此类缺陷的情况下提供了改进的混合,使得能够分散来自支持使用较短排气管的燃料喷射器的燃料喷雾,更好地气化以限制泄漏,以及潜在的其它优点,尤其是关于紧凑封装。

25.本说明书仅用于说明目的,并且不应被解释为以任何方式缩小本公开的范围。因此,本领域技术人员将认识到,在不脱离本公开的完整和合理范围和精神的情况下,可对当前公开的实施例进行各种修改。通过查看所附附图和所附权利要求书,其它方面、特征和优点将变得显而易见。如本文所使用,冠词“一(a)”和“一(an)”旨在包括一个或多个项目,并且可与“一个或多个”互换使用。在意图表示仅有一个项目时,使用术语“一个(one)”或类似语言。此外,如本文所使用,术语“具有(has)”、“具有(have)”、“具有(having)”等旨在为开放式术语。此外,短语“基于”意图表示“至少部分地基于”,除非另有明确说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1