一种基于边缘计算的风电机寿命组智能检测系统的制作方法

1.本发明涉及风力发电检测技术领域,特别涉及一种基于边缘计算的风电机寿命组智能检测系统。

背景技术:

2.风力发电是几种可再生能源利用技术中较为成熟的一种,大型风力发电机本身整体结构复杂,大多分布于地形复杂的山地风电场,不可避免地承受着湍流运动、风切变、塔影效应、尾流效应等作用,而且常在低温、风沙、结冰等恶劣的外部环境下运行,故而系统载荷和振动波动大、故障率高、可靠性差、运维难度大且成本高。此外,依据我国风电机组装机容量增长的历史数据,未来几年将会迎来大批在役风电机组达到或接近其设计寿命终点。因此,从保障大型风电机组健康安全运行和提升风电场长期效益等方面,研发大型风力发电机载荷检测已成为风电行业亟待解决的课题。现有的大型风力发电机载荷检测只是采用计时法,通过采用简单的计时大致判断出风电机组的情况,其缺点是不能对风电机组的寿命进行精确评估。

技术实现要素:

3.为了克服上述现有技术存在的缺点与不足,本发明提供一种基于边缘计算的风电机寿命组智能检测系统,该系统采用边缘计算,对风电机组寿命检测业务进行承载,通过网络将数据采集终端的视频图像数据高速传输至边缘计算节点,对风电机组进行关键部件的检测。

4.为了达到上述目的,本发明所采用的技术方案是:

5.一种基于边缘计算的风电机寿命组智能检测系统,包括传输网络5g cpe模块和边缘计算模块;传输网络5g cpe模块与已覆盖无线网络的地区的摄像头、平台对接和安装,将终端设备的数据流、风电机组寿命数据传输至边缘计算模块,对回传数据、画面中的目标对象进行检测识别后,计算每个单元中风电机组剩余使用寿命,按需在云数据中心的数据采集与应用中备份;剩余使用寿命结果反馈至手持终端和web模块呈现。

6.所述边缘计算模块计算每个单元中风电机组剩余使用寿命,是根据风电机组寿命数据中最小剩余使用寿命决定,根据相应的工况时间分布和损伤等效载荷,计算确定构件的剩余使用寿命,剩余使用寿命的计算方法如下:

7.fl

design

≥fl

consumed

+fl

rul

;

8.其中:fl

design

为风电机组的设计寿命;fl

consumed

为风电机组已经使用的寿命;fl

rul

为风电机组剩余使用寿命;

9.所述的风电机组寿命数据包括主要疲劳工况的塔筒仿真载荷计算、塔筒螺栓内应力计算、塔筒截面外载荷与螺栓应力关系曲线拟合、螺栓材料的s-n曲线确定、各个工况的疲劳损伤计算以及塔筒整体寿命;

10.所述的主要疲劳工况的塔筒仿真载荷计算,针对风速分别为4m/s、 6m/s、8m/s、

10m/s、12m/s、14m/s、16m/s、18m/s、20m/s、22m/s的正常发电工况,在gh bladed中进行塔筒载荷仿真计算;

11.所述的塔筒螺栓内应力计算,根据塔筒法兰螺栓强度校核的 schmidt-neuper工程算法,计算得出塔筒薄壁所承受的弯矩和垂向载荷引起的正应力作用;

12.所述的塔筒截面外载荷与螺栓应力关系曲线拟合,根据法兰联接段的参数,按照工程算法得到不同塔筒截面外载荷下螺栓内应力,在matlab 软件中通过作图方法,实现对于塔筒截面外载荷与螺栓应力关系曲线的拟合;

13.所述的螺栓材料s-n曲线确定,为针对塔筒的同型号同批次螺栓进行疲劳试验,以获取准确的s-n曲线;

14.所述的各个工况的疲劳损伤计算,基于上述过程,利用miner疲劳累积损伤法则,计算得到正常发电工况时风速分别为4m/s、6m/s、 8m/s、10m/s、12m/s、14m/s、16m/s、18m/s、20m/s、22m/s的累积损伤,这里假设损伤值分别为:d4、d6、d8…

、d

22

;对各个工况的疲劳损伤计算得到的各个不同风速工况下的累积损伤进行加权计算,从而得到正常发电工况下的累积损伤。

15.所述的塔筒整体寿命,依据不同法兰段和门洞的权重,由如下方法计算得到:

16.l

t

=l

f1

*q1+l

f2

*q2+l

f3

*q3+lm*q417.其中:l

t

为塔筒整体寿命;l

f1

、l

f2

、l

f3

分别为#1、#2、#3法兰连接段的最小寿命,法兰连接段的最小寿命取法兰联接处整圈螺栓中最小的螺栓寿命;lm为门洞的最小寿命;q1、q2、q3、q4分别为#1、#2、#3法兰连接段和门洞的寿命权重系数。

18.本发明中采用边缘计算,对风电机组寿命检测业务进行承载,通过网络将数据采集终端的视频图像数据高速传输至边缘计算节点,对风电机组进行关键部件的检测,不仅能够为现场的运维工作提供十分重要的依据,还可以实现对风电机组关键部件使用寿命的掌握,为风电场机组寿命评估提供重要依据,从而保证了风电机组安全有效的运行。

附图说明

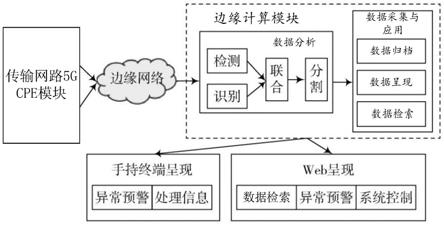

19.图1为本发明系统执行流程图。

具体实施方式

20.下面结合附图和有具体实施例对本技术作进一步详细说明。

21.如图1所示,一种基于边缘计算的风电机寿命组智能检测系统,包括传输网络5g cpe模块和边缘计算模块;传输网络5g cpe模块与已覆盖无线网络的地区的摄像头、平台对接和安装,将终端设备的数据流、风电机组寿命数据传输至边缘计算模块进行数据处理,对回传数据、画面中的目标对象进行检测识别后,计算每个单元中风电机组剩余使用寿命,按需在云数据中心的数据采集与应用中备份;剩余使用寿命结果一部分反馈至手持终端,一部分反馈至web模块呈现。

22.所述边缘计算模块计算每个单元中风电机组剩余使用寿命,是根据风电机组寿命数据中最小剩余使用寿命决定,根据相应的工况时间分布和损伤等效载荷,计算确定构件的剩余使用寿命,剩余使用寿命的计算方法如下:

23.fl

design

≥fl

consumed

+fl

rul

24.其中:fl

design

为风电机组的设计寿命;fl

consumed

为风电机组已经使用的寿命;fl

rul

为风电机组剩余使用寿命;

25.所述的风电机组寿命数据包括主要疲劳工况的塔筒仿真载荷计算、塔筒螺栓内应力计算、塔筒截面外载荷与螺栓应力关系曲线拟合、螺栓材料的s-n曲线确定、各个工况的疲劳损伤计算以及塔筒整体寿命;

26.所述的主要疲劳工况的塔筒仿真载荷计算,针对风速分别为4m/s、 6m/s、8m/s、10m/s、12m/s、14m/s、16m/s、18m/s、20m/s、22m/s的正常发电工况,在gh bladed中进行塔筒载荷仿真计算;

27.所述的塔筒螺栓内应力计算,根据塔筒法兰螺栓强度校核的 schmidt-neuper工程算法,计算得出塔筒薄壁所承受的弯矩和垂向载荷引起的正应力作用;对塔筒某一扇面,其薄壁所受外界拉力为:

[0028][0029]

上式中,z、r、n分别为外界拉力、法兰半径和法兰圈螺栓个数, m

x

、my、fz分别为法兰沿截面x、y方向的弯矩和塔筒轴向拉力,β为塔筒截面任意位置与x轴正向的夹角。

[0030]

法兰垫片和螺栓通过并联方式构成的系统的合成等效刚度为:

[0031]

c=cs+cd[0032]

螺栓和法兰垫片的刚度比例分别为:

[0033][0034]

上式中,p为螺栓系统的刚度分配比例,q为垫片和法兰系统的刚度比例,螺栓刚度计算公式如下:

[0035][0036]

上式中,e为螺栓的材料弹性模量,这里取210gpa,an为螺栓中径对应的面积,ls为螺栓长度。

[0037]

垫片与法兰组成的系统是一组弹簧间的相互作用,其等效刚度的计算公式如下:

[0038][0039]

法兰的刚度为:

[0040][0041]

上式中,tf、dw、dh分别为法兰厚度、垫片外径、垫片内径。

[0042]

垫片的刚度为:

[0043][0044]

上式中,tw为垫片厚度。

[0045]

schmidt-neuper算法认为:法兰螺栓联接系统在逐渐加载过程中存在两个状态。

一种是法兰上承受的载荷较小,螺栓的承载比例随法兰螺栓系统的刚度变化而变化;另一种是载荷增大后法兰外边缘出现裂缝,螺栓上的载荷分量不再与法兰螺栓体系刚度相关,并且螺栓上的载荷与外载荷之间的关系变为非线性。该状况类似于杠杆作用,因此塔筒截面外载荷与螺栓内应力关系利用杠杆系统解得。该算法定义了两个零件状态:状态1 为法兰外边缘刚刚出现缝隙;状态2为缝隙扩展到了螺栓轴线的位置,此时接触应力为0。

[0046]

杠杆比λ的计算公式为:

[0047][0048]

上式中,a、b分别为螺栓中心位置距离法兰内径的最小距离、螺栓中心位置距塔筒薄壁中心位置的最小距离。

[0049]

两种状态下法兰的截面载荷为:

[0050][0051]

上式中,z1、z2分别为状态1和状态2下法兰的截面载荷,fv为螺栓的预紧力。

[0052]

不同状态下螺栓内力f

vs

和外界拉力z之间的关系为:

[0053][0054]

由此得到的螺栓轴向内应力为:

[0055][0056]

上式中,as为螺栓应力面积。

[0057]

所述的塔筒截面外载荷与螺栓应力关系曲线拟合,根据法兰联接段的参数,按照工程算法得到不同塔筒截面外载荷下螺栓内应力,在matlab 软件中通过作图方法实现对于塔筒截面外载荷与螺栓应力关系曲线的拟合;

[0058]

所述的螺栓材料s-n曲线确定,为提高寿命检测的精确性,应针对塔筒的同型号同批次螺栓进行疲劳试验,以获取准确的s-n曲线;

[0059]

所述的各个工况的疲劳损伤计算,基于上述过程,利用miner疲劳累积损伤法则,计算得到正常发电工况时风速分别为4m/s、6m/s、 8m/s、10m/s、12m/s、14m/s、16m/s、18m/s、20m/s、22m/s的累积损伤,这里假设损伤值分别为:d4、d6、d8…

、d

22

;对各个工况的疲劳损伤计算得到的各个不同风速工况下的累积损伤进行加权计算,从而得到正常发电工况下的累积损伤。

[0060]

所述的塔筒整体寿命,依据不同法兰段和门洞的权重,由如下方法计算得到:

[0061]

l

t

=l

f1

*q1+l

f2

*q2+l

f3

*q3+lm*q4[0062]

其中:l

t

为塔筒整体寿命;l

f1

、l

f2

、l

f3

分别为#1、#2、#3法兰连接段的最小寿命,法

兰连接段的最小寿命应取法兰联接处整圈螺栓中最小的螺栓寿命;lm为门洞的最小寿命;q1、q2、q3、q4分别为#1、#2、#3法兰连接段和门洞的寿命权重系数,进行设置。

[0063]

所述边缘计算模块面向5g sa提供upf解决方案,通过rh2288通用服务器提供的25ge/10ge网口进行部署,网络上采用2台ce6865交换机,做独立式mec部署,将mec设备设置在指挥中心机房中,统一接入运营商的5g sa网络中进行管理和信令接续,流量部分按照lbo方式进行本地卸载,upf部署方案是指基于5g sa架构,把upf部署到地市和区县位置,匹配本地业务,也支持internet出口,操作步骤如下:

[0064]

a接入设备连接基站,汇聚至核心网mec设备;

[0065]

b提供机组安装边缘计算模块;

[0066]

c对接数据流分析平台;

[0067]

d对接ipran,在传输网络中提供统一的管理和客户鉴权。

[0068]

本发明中,该系统采用边缘计算,对风电机组寿命检测业务进行承载,通过网络将数据采集终端的视频图像数据高速传输至边缘计算节点,对风电机组进行关键部件的检测,不仅能够为现场的运维工作提供十分重要的依据,还实现对风电机组关键部件使用寿命的掌握,为风电场机组寿命评估提供重要依据,从而保证了风电机组安全有效的运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1