一种透平叶片的制作方法

1.本发明属于燃气轮机高温部件技术领域,尤其是涉及一种透平叶片,具有优异的抗高温氧化和抗热腐蚀性能。

背景技术:

2.透平叶片是重型燃气轮机的关键部件,为气冷型腔结构,表面涂覆热障涂层。透平叶片处于燃气轮机的热端部位,燃烧室排出的高温燃气直接作用于透平叶片,叶片承受着高温燃气的腐蚀和氧化作用。透平叶片表面涂覆热障涂层可降低叶片基体服役温度,延长叶片使用寿命,是提高透平叶片使用温度最有效的手段。

3.目前,在役重型燃气轮机透平叶片表面热障涂层基本均为双层结构,即mcraly(m=ni或co或ni+co)金属粘结层和8ysz(6%~8%y2o3部分稳定zro2)陶瓷层。金属粘结层主要起改善陶瓷层和叶片基体合金的物理相容性以及抗氧化保护基体的作用;陶瓷层热导性差,在其内部形成温度梯度,主要作用是降低叶片基体表面温度。但是,透平叶片在高温服役过程中,由于叶片基体与金属粘结层成分、各元素含量的不同,界面将发生元素互扩散行为,影响叶片基体性能,降低叶片使用寿命;再者,服役过程中,叶片会不可避免的发生高温氧化和热腐蚀行为,热腐蚀也是一种加速的氧化反应,热腐蚀产生的疏松多孔的腐蚀产物会使得热障涂层体系中的应力急剧增大,导致陶瓷隔热层剥落。

技术实现要素:

4.本发明的目的在于提供一种透平叶片。本发明是通过设计一种新型的叶片表面热障涂层结构体系以及改进热障涂层成分,可有效抑制叶片基体与涂层间的元素互扩散,改善叶片基体的服役性能;并进一步提高叶片的抗氧化性能和抗热腐蚀能力,延长叶片的使用寿命。

5.本发明采用如下技术方案来实现的:

6.一种透平叶片,叶片的冷却系统包括叶片内部冷却通道、叶身气膜孔以及设置在叶片表面的热障涂层;其中,所述热障涂层由内至外依次为金属粘结层、al-cr共渗层和陶瓷层。

7.本发明进一步的改进在于,所述金属粘结层分为底部粘结层和顶部粘结层,底部粘结层的组分与基体组分完全相同,元素无浓度梯度;顶部粘结层为al、cr元素含量相对基体较高的mcraly涂层。

8.本发明进一步的改进在于,所述金属粘结层厚度为100~350μm,其中顶部粘结层与底部粘结层的厚度比为1:3。

9.本发明进一步的改进在于,所述al-cr共渗层为在顶部粘结层表面进行al-cr共渗,内扩散形成内层富cr的改性铝化物涂层。

10.本发明进一步的改进在于,所述al-cr共渗层厚度为50~150μm。

11.本发明进一步的改进在于,所述陶瓷层分为底部陶瓷层和顶部陶瓷层,均由单一

陶瓷材料成分或多种陶瓷材料成分复合的陶瓷材料制成。

12.本发明进一步的改进在于,底部陶瓷层孔隙率范围为15%~30%,顶部陶瓷层孔隙率范围为5%~12%。

13.本发明进一步的改进在于,所述陶瓷层厚度为350~700μm,其中顶部陶瓷层与底部陶瓷层的厚度比为1:2.5。

14.本发明至少具有如下有益的技术效果:

15.本发明提供的一种透平叶片,通过设计新型的叶片表面热障涂层结构体系以及改进热障涂层成分,可有效抑制叶片基体与涂层间的元素互扩散,改善叶片基体的服役性能;并进一步提高叶片的抗氧化性能和抗热腐蚀能力,延长叶片的使用寿命。

附图说明

16.图1为一种透平叶片的三维模型图。

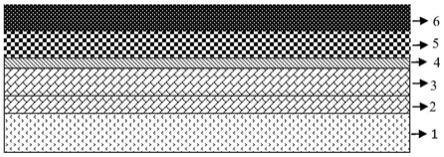

17.图2为一种透平叶片表面热障涂层结构。

18.图3为一种透平叶片表面热障涂层试样。

具体实施方式

19.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

20.本发明提供一种透平叶片,叶片的冷却系统包括叶片内部冷却通道、叶身气膜孔以及设置在叶片表面1的热障涂层;其中,所述热障涂层由内至外依次为金属粘结层、al-cr共渗层4和陶瓷层。

21.所述金属粘结层分为底部粘结层2和顶部粘结层3,底部粘结层2的组分与基体组分完全相同,元素无浓度梯度;顶部粘结层3为al、cr元素含量相对基体较高的mcraly涂层。所述金属粘结层厚度为100~350μm,其中顶部粘结层3与底部粘结层2的厚度比为1:3。

22.所述al-cr共渗层为在顶部粘结层表面进行al-cr共渗,内扩散形成内层富cr的改性铝化物涂层。所述al-cr共渗层厚度为50~150μm。

23.所述陶瓷层分为底部陶瓷层5和顶部陶瓷层6,均由单一陶瓷材料成分或多种陶瓷材料成分复合的陶瓷材料制成。底部陶瓷层5孔隙率范围为15%~30%,顶部陶瓷层6孔隙率范围为5%~12%。所述陶瓷层厚度为350~700μm,其中顶部陶瓷层5与底部陶瓷层6的厚度比为1:2.5。

24.实施例

25.由于透平叶片制备涉及的环节多、难度大,且尚未国产化,以及本发明提供的一种透平叶片的改进主要在于叶身表面的热障涂层,故本实施例主要测试本发明提供的透平叶片表面热障涂层的抗高温氧化和热腐蚀性能。实施例的热障涂层的基体采用dz411镍基高温合金,试样尺寸为30mm

×

10mm

×

1.5mm;采用ni23co17cr12al0.5y(amdry 365-1)镍基高温合金粉末作为顶部粘结层的原始材料,底部粘结层的原始材料中co:9.00~10.0wt.%、

al:2.8~3.4wt.%、cr:13.5~14.3wt.%、y:0.5wt.%、ni为余量;采用40%铬铁粉+59%铝铁粉作为al-cr共渗层的共渗剂,外加1%nh4cl;采用zro

2 8y2o3(metco 204ns)陶瓷粉末作为两层陶瓷层的原始材料。实施例中热障涂层的厚度、制备工艺参数见表1。

26.表1实施例中热障涂层制备工艺参数

[0027][0028][0029]

将实施例制备的热障涂层在1100℃温度条件下氧化500小时,氧化增重数据见表2。由表2可以看出,该热障涂层达到了完全抗氧化级。

[0030]

表2实施例的热障涂层在1100℃温度条件下氧化500小时的氧化增重数据

[0031]

序号氧化时间/h平均增重(g/m2)平均氧化速度(g/m2·

h)110014.52210.145220016.14860.081330017.95810.060450018.80590.038

[0032]

采用涂盐法测试实施例的热障涂层粘结层和没有al-cr共渗层的粘结层的热腐蚀性能,腐蚀剂为na2so4/nacl(质量分数75%:25%)。试验时,将腐蚀剂均匀涂覆在涂层试样表面,腐蚀剂浓度约为1~1.5mg/cm2,试验仪器为马弗炉,试验温度为900℃保温200h,空冷。样品冷却后在去离子水中煮沸2次,直至残留在试样表面的盐膜完全溶解。

[0033]

通过热腐蚀后涂层的表面形貌观察,没有al-cr共渗层的粘结层热腐蚀100h后,氧

化膜中出现宏观裂纹,氧化膜发生了大量剥落,且氧化膜表面产生了大量的腐蚀坑;表面有al-cr共渗层的粘结层热腐蚀100h后,氧化膜表面无可见的裂纹及腐蚀坑,氧化膜仅在局部位置发生剥落,且剥落位置新形成的氧化膜为致密的α-al2o3。对比表明:本发明提供的热障涂层的抗热腐蚀性能更加优异。

[0034]

将实施例的热障涂层放入马弗炉中,马弗炉温度设定为1100℃,保温50小时。基体与粘结层界面组织分析发现,热障涂层基本无粘结层/基体元素互扩散现象发生。

[0035]

综上,通过实施例中对本发明提供的一种透平叶片表面热障涂层的抗高温氧化、抗热腐蚀性能以及界面互扩散行为的试验测试,可以推断本发明提供的透平叶片具有优异的抗高温氧化和热腐蚀性能,服役寿命更长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1