一种透平叶片伸出翼冷却和密封结构的制作方法

1.本发明涉及一种燃气轮机透平叶片冷却结构,具体涉及一种透平叶片伸出翼冷却和密封结构。

背景技术:

2.当透平转静盘腔内部压力低于主流压力时,高温燃气进入透平盘腔形成燃气入侵,入侵燃气会迅速烧蚀缺少冷气保护的轮盘表面,使轮缘与内径之间的温度梯度骤增,热应力超过轮盘设计的应力储备,造成有害变形甚至轮盘断裂。燃气轮机从压气机侧抽取冷气为透平盘腔“充压”以阻止燃气入侵,抽气量过大造成整机效率降低,削弱通过提高透平进口燃气温度带来的性能提升,有效的密封方式将减少此部分冷却气体的消耗。

技术实现要素:

3.针对现有技术中存在的问题,本发明目的是提供了一种透平叶片伸出翼冷却和密封结构,该装置从叶片内部冷却气流中引出一股,从平台区域分散进入叶柄部,从伸出翼顶部喷出,加强了对主流高温燃气的隔绝密封。

4.本发明是通过以下技术方案来实现:

5.一种透平叶片伸出翼冷却和密封结构,所述透平叶片包括柄部,柄部的上端通过平台与叶型部连接,柄部的前缘和后缘分别设置有伸出翼;

6.所述柄部中设置有冷却通道,平台中设置有分流通道,冷却通道与冷却通道连通,前缘和后缘上分别至少一个伸出翼中设置有多个冷却翼通道,多个冷却翼通道沿伸出翼端部的弧长方向间隔排布,伸出翼的上缘设置出口,出口与冷却翼通道的出口端连通,冷却翼通道的入口端与分流通道连通。

7.优选的,所述分流通道的端部设置集气腔,集气腔与多个冷却翼通道的入口连通。

8.优选的,所述柄部的前缘和后缘的面壁中设置有多个引风通道,多个冷却翼通道分别对应连接多个引风通道,引风通道与集气腔连通。

9.优选的,所述引风通道的截面为全倒圆矩形、圆形或椭圆形。

10.优选的,所述分流通道包括多个分流管,多个分流管的一端与冷却通道连通,多个分流管的另一端集气腔连接,并且连接端等间距分布。

11.优选的,所述柄部中设置有两个冷却通道,两个冷却通道分别通过一个分流通道与冷却翼通道连通。

12.优选的,所述柄部的下端设置有榫头,榫头中设置有进气口,进气口与气流通道连通。

13.优选的,所述出口的宽度小于上缘宽度的1/2,并位于上缘宽度方向的中心。

14.与现有技术相比,本发明具有以下有益的技术效果:

15.本发明提供一种透平叶片伸出翼冷却和密封结构,冷却气流从叶片下部进入叶片平台区域,后从集气腔进入至少一个伸出翼,并从伸出翼上缘至少一个出口排出的,加强了

对主流高温燃气的隔绝密封。该冷却和密封结构防止叶片伸出翼等结构暴露于高温燃气而对内部空间部件造成损坏,冷却气流流经平台区域,也可对平台进行一定冷却。

附图说明

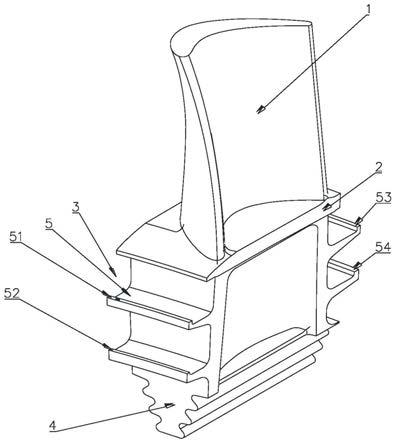

16.图1为本发明透平叶片的结构示意图;

17.图2为本发明透平叶片柄部的透视图;

18.图3为本发明一种透平叶片伸出翼冷却和密封结构;

19.图4为本发明另一实施例的透平叶片伸出翼冷却和密封结构,具有多个向前缘和向后缘的通道;

20.图5为本发明再一实施例的透平叶片伸出翼冷却和密封结构,伸出翼内由多个微小的通道组成;

21.图6为本发明再一实施例透平叶片伸出翼冷却和密封结构,空心结构位于靠近上部的伸出翼中;

22.图7为本发明伸出翼气流出口沿叶片轴向宽度定义示意图;

23.图8为本发明伸出翼气流出口沿叶片周向宽度定义示意图。

24.图中:叶型部1,平台2,柄部3,榫头4,伸出翼5,进气口6,上缘(51、52、53、54),冷却通道(71、72),分流通道(81和82),集气腔(91、92),出口(101、102、103、104),引风通道105。

具体实施方式

25.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

26.参阅图1-8,一种透平叶片伸出翼冷却和密封结构,透平叶片包括自上而下依次连接的叶型部1、平台2、柄部3和榫头4,柄部3的前缘和后缘分别设置有伸出翼5,前缘和后缘分别自上而下间隔设置有两个伸出翼5,叶型部1为空心结构,榫头4底部开有进气口,用于引入来自发动机冷端的冷却气流,降低叶身金属温度,保护叶片不被高温燃气烧蚀。

27.参阅图2和3,柄部3的内部设置有两个冷却通道(71和72),榫头4中设置有四个进气口6,四个进气口分为两组分别与两个冷却通道连通,将发动机冷端的冷却气流引入冷却通道中,平台2中设置有两组分流通道(81和82),两组分流通道的入口分别与两个冷却通道连通,两组分流通道的出口设置有集气腔(91和92),两个集气腔分别位于平台的两端,并正对柄部的前缘和后缘,集气腔位于平台范围内,依据平台形状围设而成,保证集气腔四周壁厚基本均等。同时,集气腔沿叶片周向直列布置,使得向下流动进入各分/微通道的气流流量和压力基本均等。

28.柄部的前缘和后缘中分别设置有结构相同的冷却风道,冷却风道包括引风通道105和与其连通的冷却翼通道,多个引风通道105间隔布置在柄部的侧壁中,冷却翼通道设置在伸出翼5中,多个引风通道105的上端与集气腔连通,伸出翼5的端部上缘51设置有多个出口101,出口101与冷却翼通道连通,使进入伸出翼5的冷却空气换热后自出口排出。

29.引风通道105上设置至少一个冷却翼通道,将气流从集气腔流出后分别进入至少一个伸出翼5,并从伸出翼5的上缘51的出口101排出。

30.出口101位于伸出翼5的上缘51顶面,使气流沿透平叶片的轴向流动,并且位于上

缘顶面宽度的中心,即宽度l1=l3,出口101宽度与伸出翼5的上缘51宽度占比不超过1/2,即l2/(l1+l3)≤1/2。多个出口101的总长度小于伸出翼5的上缘51宽度沿周向弧长长度占比不超过2/3,即(σl4)/l5≤2/3。出口101的端部为收缩扩张型结构,收缩段最小截面面积与出口截面面积比值大于等于0.5。

31.位于叶柄壁中的引风通道105截面形状以及101等出口的形状为全倒圆矩形或圆形或椭圆形,减少应力集中,叶片采用毛坯熔模铸造、后期精加工和涂层喷涂方法制造。

32.参阅图4,所述分流通道包括三个分流管,三个分流管的一端与冷却通道的上端连接,三个分流管的另一端分别与集气腔的两端和中部连通,使冷却气流均匀进入集气腔。

33.参阅图5,柄部的前缘和后缘分别设置有两个伸出翼,两个伸出翼上下间隔设置,每个引风通道上设置有两个冷却翼通道,两个冷却翼通道分别位于两个伸出翼5中,前缘的上侧的伸出翼的上缘51上设置有出口101,下侧的伸出翼的上缘52上设置有出口102,后缘的上侧的伸出翼的上缘53上设置有出口103,下侧的伸出翼的上缘54上设置有出口104,引风通道中的冷切空气分别进入两个冷却翼通道中对两个伸出翼分别冷却,然后在通过各自的出口排出,完成伸出翼的冷却。

34.参阅图6,在该实施例中,分流通道为一根分流管,每个引风通道上设置一个冷却翼通道,对靠近叶型部的伸出翼进行冷却。

35.本发明提供一种透平叶片伸出翼冷却和密封结构,冷却气流从叶片下部进入叶片平台区域,后从集气腔进入至少一个伸出翼,并从伸出翼上缘至少一个出口排出的,出口宽度沿轴向不大于翼宽的1/2,沿轴向不大于翼弧长的1/3。该结构防止叶片伸出翼等结构暴露于高温燃气而对内部空间部件造成损坏,冷却气流流经平台区域,也可对平台进行一定冷却。

36.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1