微型冲压发动机的制作方法

1.本发明属于发动机技术领域,具体涉及一种微型冲压发动机。

背景技术:

2.传统冲压发动机的工作过程为:空气在进气道内减速增压后,进入直流燃烧室,喷入燃料燃烧加热升温,再通过喷管膨胀加速降压,使部分热能转变为动能,排入大气,形成冲压发动机作为热机的热力循环,同时产生冲压发动机的排气富裕冲量与进气道进气的富裕冲量增量,从而产生推力。

3.传统冲压发动机包括进气道、燃烧室喷管和发动机附件,发动机附件由点火系统、供油调节系统、发动机可调部件作动伺服系统和控制系统组成。

4.传统冲压发动机在零飞行速度下不能启动工作,必须在飞行加速到一定马赫数才可以工作;传统冲压发动机工作时,工质和氧气来自于大气,进气跟飞行器的飞行速度直接相关,受到限制;传统冲压发动机燃烧室一般都需要特定几何壁面或火焰稳定器来保障燃烧稳定和完全程度;传统冲压发动机推力范围一般在1000n以上,难以小型化达到10-100牛级推力范围。

技术实现要素:

5.(一)要解决的技术问题

6.本发明要解决的技术问题是:1)通过简单结构实现微小推力;2)实现燃料的高效燃烧;3)实现低成本、结构可靠,便于安装;4)实现模块化特点,可以作为辅助动力安装在飞行器的不同部位,用于直接力控制飞行器姿态。

7.(二)技术方案

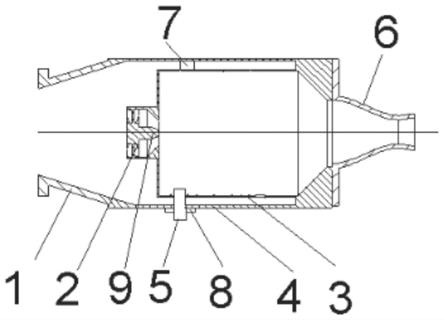

8.为了解决上述技术问题,本发明提供了一种微型冲压发动机,包括进气管路1、旋流器2、燃烧室3、壳体4、点火器5、拉瓦尔喷管6、定位支板7、固定座8和旋流喷嘴9;其中,所述进气管路1通过法兰与壳体4连接和定位,进气管路1进口为逐渐扩张段;燃烧室3和壳体4都为轴对称薄壁结构;燃烧室3和壳体4通过4个定位支板7固定;点火器5安装在壳体4和燃烧室3的壁面上,点火器5固定于壳体4上的固定座8位置;点火器5的轴向安装位置为轴向距离旋流器2出口1d~3d的范围,其中d为旋流器2的直径;旋流器2和燃烧室3连接,喷嘴9固定安装在旋流器2内部;拉瓦尔喷管6固定在壳体4上;旋流器2与拉瓦尔喷管6位于燃烧室3两端。

9.优选地,所述燃烧室3和壳体4的壁厚分布在0.5mm-2mm之间。

10.优选地,所述旋流器2采用单级或双级轴向旋流器。

11.优选地,所述燃烧室3头部采用富油设计。

12.优选地,所述定位支板7的外型为流线体结构。

13.优选地,所述点火器5通过螺纹固定在壳体4上的固定座8上。

14.优选地,所述旋流器2和燃烧室3之间通过焊接结构连接。

15.优选地,所述喷嘴9通过螺纹固定安装在旋流器2内部。

16.优选地,所述拉瓦尔喷管6和壳体4之间通过螺钉固定。

17.本发明还提供了一种所述微型冲压发动机的工作方法,包括以下步骤:来流空气通过进气管路1整流后,分成两股,一股通过旋流器2进入燃烧室3内部;另一股进入燃烧室3与壳体4之间的环腔通道,而后进入通过燃烧室3壁面上按照一定规律分布的孔进入燃烧室3内部;燃油通过安装在旋流器2内部的旋流喷嘴9喷入燃烧室3内部,而后燃油与进入燃烧室3的空气通过掺混和燃烧,形成高温燃气;高温燃气在燃烧室3内部充分掺混后,形成特定规律的出口温度场,通过拉瓦尔喷管6加速,形成超音速气流喷出,形成一定推力。

18.(三)有益效果

19.本发明采用直连管进气,进口为逐渐扩张段,降低了扩压段损失;燃烧室出口温度场为外低、中间高,在燃烧室排气截面(喷管进气截面)形成冷却气膜;采用耐高温拉瓦尔喷管,结构简单可靠;旋流器采用单级或双级轴向旋流器,轴向双涡旋流燃烧,旋流数分布在0.5-1.0之间,能够形成充分大小的回流区,从而保证燃烧稳定性和完全性;旋流器头部的流量占总空气的流量的30%~50%范围内,燃烧室头部采用富油设计,当量比大于1,有利于发动机点火;发动机推力范围一般在0-200n,能够充分保障发动机径向尺寸在0-180mm范围内,便于发动机在飞行器总体中的安装,以及便于与主发动机配合形成伴随矢量推力。该微型冲压发动机结构简单,采用喷气的方法实现了微小推力,通过小空间内的先进旋流燃烧组织方式,实现了燃料的高效燃烧;该微型冲压发动机成本低、燃烧室长径比范围可达0.2-1.0,结构紧凑可靠,便于安装在飞行器机体;具有模块化特点,可以作为辅助动力安装在飞行器的不同部位,用于直接力控制飞行器姿态。

附图说明

20.图1为本发明的微型冲压发动机的结构示意图;

21.图2为本发明的燃烧组织涡系结构示意图;

22.图3为本发明的燃烧室的出口流场。

具体实施方式

23.为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

24.如图1所示,本发明提供的一种微型冲压发动机包括:进气管路1、旋流器2、燃烧室3、壳体4、点火器5、拉瓦尔喷管6、定位支板7、固定座8和旋流喷嘴9;

25.其中,所述进气管路1通过法兰与壳体4连接和定位,法兰之间通过螺栓固定,进气管路1进口为逐渐扩张段;燃烧室3和壳体4都为轴对称薄壁结构,壁厚分布在0.5mm-2mm之间;燃烧室3和壳体4通过4个定位支板7固定,为减小对燃烧室3与壳体4之间所形成的环腔通道内气流的扰动,定位支板7的外型为流线体结构;点火器5安装在壳体4和燃烧室3的壁面上,形成一定的穿透力,其中通过螺纹固定在壳体4上的固定座8上;点火器5的轴向安装位置为轴向距离旋流器2出口1d~3d的范围,其中d为旋流器2的直径;旋流器2和燃烧室3之间通过焊接结构连接,喷嘴9通过螺纹固定安装在旋流器2内部;拉瓦尔喷管6和壳体4之间通过螺钉固定;旋流器2与拉瓦尔喷管6位于燃烧室3两端。旋流器2采用单级或双级轴向旋

流器;燃烧室3头部采用富油设计。

26.上述微型冲压发动机的工作过程如下:

27.来流空气通过进气管路1整流后,分成两股,一股通过旋流器2进入燃烧室3内部;另一股进入燃烧室3与壳体4之间的环腔通道,而后进入通过燃烧室3壁面上按照特定规律分布的孔进入燃烧室3内部;燃油通过安装在旋流器2内部的旋流喷嘴9喷入燃烧室3内部,而后燃油与进入燃烧室3的空气通过掺混和燃烧,形成高温燃气,参考图2;高温燃气在燃烧室3内部充分掺混后,形成特定规律的出口温度场(其规律为小半径区域温度高,大半径区域温度低,见图3)后,通过拉瓦尔喷管6加速,形成超音速气流喷出,从而达到了微型冲压发动机形成一定推力的效果。

28.可以看出,本发明的微型冲压发动机具有工作范围宽、推力量级宽等优点。本发明通过调节和匹配主发动机工作状态,能够实现主发动机和本发明的微型冲压发动机都工作在最优匹配状态,且根据需要匹配本微型冲压发动机的安装数量和方向,能够大幅提升发动机矢量机动性能,为实现飞行器具有不同方向直接力姿态控制提供有效方案。因此,本发明在紧凑的、小径向空间范围内实现了能够实现大推重比的微型喷气冲压发动机,该发动机由于包络尺寸小,便于安装在中小飞行器的适当位置,通过和飞行器主发动机共用气路和油路,以及控制系统,从而实现发动机的推力方向不受约束,能够带给飞行器直接矢量推力,从而形成主-辅伴随矢量发动机系统。需要说明的是,依据本发明进行尺寸得放大和缩小可以得到具有不同推力量级的微小型冲压发动机。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1