汽轮机防尘防腐蚀在线维保系统及其维保方法与流程

1.本发明涉及一种汽轮机防尘防腐蚀在线维保系统及其维保方法,属于煤化工设备领域。

背景技术:

2.在当前大型煤化工企业所采用的高压煤气化装置工艺流程中,气化装置在生产过程中会产生大量高温灰水,灰水温度一般为200℃~245℃,单套装置水量170~450t/h不等,并且灰水中含有大量灰尘和腐蚀性介质。

3.根据当前国内对环境污染的控制,煤化工企业大量的高温灰水不允许排空,因此只能加分散剂进行处理(分散剂只能在低温下使用)。为了降温,高压煤气化装置通常采用多级闪蒸的方法将高温灰水逐级减温,直至降至分散剂可以使用的温度;在高温灰水逐级闪蒸过程中产生的蒸汽,部分可以回收利用,其余部分因无法回收利用而放空,不仅损失大量能量,还造成了环境污染。为解决此难题,可以采用一种具有防尘防腐蚀功能的汽轮机装置来回收这部分能量,并消除污染。然而,由于闪蒸汽中含有大量灰尘和腐蚀性介质,使得汽轮机装置无法保证长期安全正常运行。

技术实现要素:

4.本发明提供一种汽轮机防尘防腐蚀在线维保系统及其维保方法,在汽轮机运行过程中利用维保蒸汽定期对汽轮机进行净化,防止汽轮机内壁和主要运动部件粘结灰垢,同时对进入汽轮机的动力蒸汽添加分散缓蚀剂,从而保障汽轮机装置的长期安全运行。

5.本发明采取的技术方案是,一种汽轮机防尘防腐蚀在线维保系统,包括汽轮机和汽轮机动力蒸汽管道,汽轮机动力蒸汽管道与汽轮机内部连通并向汽轮机内通入动力蒸汽,动力蒸汽驱动汽轮机内的运动部件运转,所述汽轮机动力蒸汽管道上设置有动力蒸汽阀门。

6.汽轮机防尘防腐蚀在线维保系统还包括维保用蒸汽管道,维保用蒸汽管道与汽轮机内部连通,维保用蒸汽管道上设置有维保蒸汽阀门;

7.在汽轮机处于停机过程中但汽轮机内部的运动部件仍保持运动状态时,维保用蒸汽管道向汽轮机内部通入维保蒸汽并通过维保蒸汽吹扫汽轮机内壁和汽轮机的运动部件表面;

8.或者在汽轮机停机后再次启动时,维保用蒸汽管道向汽轮机内部通入维保蒸汽吹扫汽轮机内壁和汽轮机的运动部件表面;

9.维保用蒸汽管道内的维保蒸汽的压力大于汽轮机动力蒸汽管道内的动力蒸汽的压力

10.优化的,上述汽轮机防尘防腐蚀在线维保系统,所述汽轮机动力蒸汽管道向汽轮机内部通入的蒸汽为煤气化装置产生的高温灰水闪蒸汽;所述维保用蒸汽管道向汽轮机内部通入的蒸汽为干净饱和蒸汽或过热蒸汽;所述汽轮机内部的运动部件包括汽轮机主轴、

叶轮和汽轮机动叶片等,汽轮机所有动叶片均为无页顶叶片。

11.优化的,上述汽轮机防尘防腐蚀在线维保系统,还包括分散缓蚀剂管道;

12.分散缓蚀剂管道通过汽轮机动力蒸汽管道与汽轮机内部连通;分散缓蚀剂管道向汽轮机动力蒸汽管道内通入分散缓蚀剂,分散缓蚀剂与动力蒸汽混合后通入汽轮机内部;

13.或者分散缓蚀剂管道直接与汽轮机内部连通并向汽轮机内通入分散缓蚀剂;

14.分散缓蚀剂为分散剂和缓蚀剂的混合物;分散缓蚀剂的压力大于汽轮机动力蒸汽的气压;所述分散缓蚀剂可以在汽轮机正常工作过程中持续通入,或者分散缓蚀剂可以在汽轮机正常工作过程中按一定的时间间隔分时间段通入。

15.优化的,上述汽轮机防尘防腐蚀在线维保系统,在关闭汽轮机动力蒸汽管道上的动力蒸汽阀门后,在汽轮机处于停机过程中但汽轮机内部的运动部件仍保持运动状态时,维保用蒸汽管道向汽轮机内部通入维保蒸汽;向汽轮机内部通入维保蒸汽的时间大于等于两个小时;向汽轮机内部通入维保蒸汽的时间允许延续至汽轮机下次开机之前;

16.或者在汽轮机停机后再次启动时,动力蒸汽阀门处于关闭状态,并先打开维保蒸汽阀门,维保用蒸汽管道向汽轮机内部通入维保蒸汽,向汽轮机内部通入维保蒸汽的时间大于等于两个小时。

17.优化的,上述汽轮机防尘防腐蚀在线维保系统,在汽轮机正常运转且动力蒸汽阀门打开时,维保蒸汽阀门可以保持部分开启且维保用蒸汽管道内的蒸汽压力大于汽轮机动力蒸汽管道的蒸汽压力。

18.一种汽轮机防尘防腐蚀在线维保方法,上述的汽轮机防尘防腐蚀在线维保系统,包括以下步骤:

19.汽轮机正常工作时,通过汽轮机动力蒸汽管道向汽轮机内通入动力蒸汽;

20.在汽轮机处于停机过程中但汽轮机内部的运动部件仍保持运动状态时,打开维保用蒸汽管道的维保蒸汽阀门,维保用蒸汽管道向汽轮机内部通入维保蒸汽并通过维保蒸汽吹扫汽轮机内壁和汽轮机的运动部件表面;

21.或者在汽轮机启动时,打开维保用蒸汽管道的维保蒸汽阀门,维保用蒸汽管道向汽轮机内部通入维保蒸汽并吹扫汽轮机内壁和汽轮机的运动部件表面;

22.所述汽轮机内部的运动部件包括汽轮机主轴、叶轮和汽轮机动叶片等。

23.优化的,上述汽轮机防尘防腐蚀在线维保方法,所述汽轮机动力蒸汽管道向汽轮机内部通入的蒸汽为煤气化装置产生的高温灰水闪蒸汽;所述维保用蒸汽管道向汽轮机内部通入的蒸汽为干净饱和蒸汽或过热蒸汽;所述汽轮机内部的运动部件包括汽轮机主轴、叶轮和汽轮机动叶片等,汽轮机所有动叶片均为无页顶叶片。

24.优化的,上述汽轮机防尘防腐蚀在线维保方法,在动力蒸汽驱动汽轮机内的运动部件运转过程中,分散缓蚀剂管道通过汽轮机动力蒸汽管道向汽轮机内通入分散缓蚀剂或者直接向汽轮机内通入分散缓蚀剂;

25.分散缓蚀剂为分散剂和缓蚀剂的混合物;分散缓蚀剂的压力大于汽轮机动力蒸汽的气压;所述分散缓蚀剂可以在汽轮机正常工作过程中持续通入,或者分散缓蚀剂可以在汽轮机正常工作过程中按一定的时间间隔分时间段通入。

26.优化的,上述汽轮机防尘防腐蚀在线维保方法,在关闭汽轮机动力蒸汽管道上的动力蒸汽阀门后,在汽轮机处于停机过程中但汽轮机内部的运动部件仍保持运动状态时,

维保用蒸汽管道向汽轮机内部通入维保蒸汽;向汽轮机内部通入维保蒸汽的时间大于等于两个小时;向汽轮机内部通入维保蒸汽的时间允许延续至汽轮机下次开机之前;

27.或者在汽轮机停机后再次启动时,动力蒸汽阀门处于关闭状态,先打开维保蒸汽阀门,维保用蒸汽管道向汽轮机内部通入维保蒸汽,向汽轮机内部通入维保蒸汽的时间大于等于两个小时。

28.优化的,上述汽轮机防尘防腐蚀在线维保方法,所述在汽轮机正常运转且动力蒸汽阀门打开时,维保蒸汽阀门可以保持部分开启且维保用蒸汽管道内的蒸汽压力大于汽轮机动力蒸汽管道的蒸汽压力。

29.本技术的优点在于:

30.(1)利用干净饱和蒸汽或过热蒸汽,在防尘防腐蚀汽轮机开停机的过程中对其内部进行净化,可以充分防止脏蒸汽的灰尘和腐蚀物粘接在汽轮机转动部件上,使其因失去平衡而无法工作;同时,另一路随同脏蒸汽进入汽轮机的分散缓蚀剂将有效保护汽轮机内部零件不受侵蚀。

31.(2)通过维保用的蒸汽和分散缓蚀剂对汽轮机内部进行定期维保,保证汽轮机内部的运行环境能够达到正常运行的要求,保证汽轮机长期稳定的运行,对煤化工气化厂节能减排具有非常重要的意义,可以带来巨大的节能效益。

附图说明

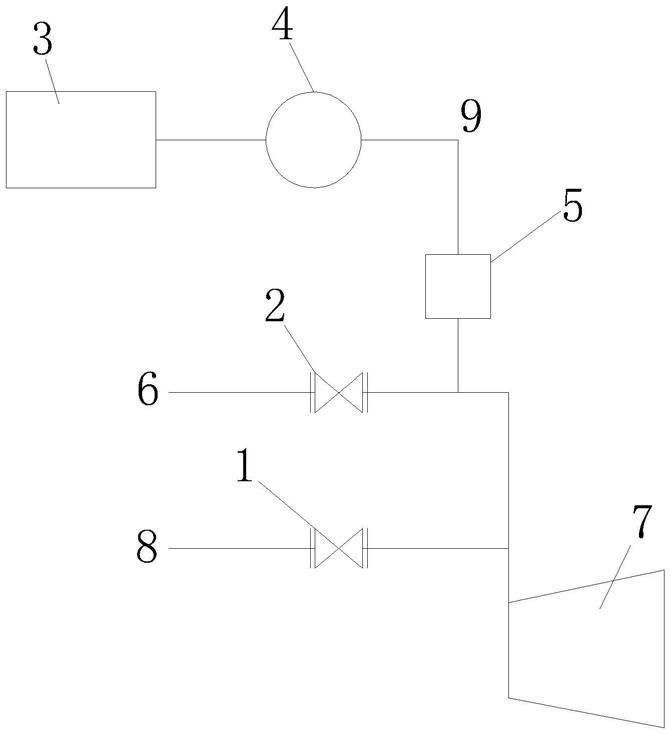

32.图1为本技术的结构示意图;

33.图2为现有高温水闪蒸系统的结构示意图;

34.图3为经过常规汽轮机能量回收改造后的高温水闪蒸系统的结构示意图;

35.图4为对常规汽轮机能量回收系统采用本专利的技术方案进行改造后的高温水闪蒸系统的结构示意图;

36.图5为对常规汽轮机动叶片结构图;

37.图6为无页顶动叶片结构图。

具体实施方式

38.下面结合附图与具体实施例进一步阐述本发明的技术特点。

39.如图2所示,某化工厂采用二级闪蒸系统,高温黑水进入高压闪蒸罐31后产生压力为0.7mpa左右、含有大量粉尘、腐蚀性介质和可燃气的饱和水蒸汽25t/h左右,这些蒸汽有部分或全部放空,造成大量能量浪费和空气污染;高压闪蒸罐31降温后的疏水进入真空闪蒸罐32,在真空闪蒸罐32中后进行真空闪蒸,产出压力为-35kpa的饱和蒸汽32t/h左右,这部分蒸汽全部进入汽水换热器33后由循环水冷却,热量放空;真空闪蒸罐32的疏水排至沉淀池34,图2中的a3、b3分别为冷却水出口和冷却水进口。

40.如图3所示,图3中的系统为经过常规汽轮机能量回收改造后的高温水闪蒸系统。图3的系统中,高温黑水进入高压闪蒸罐41后产生压力为0.7mpa左右、含有大量粉尘、腐蚀性介质和可燃气的饱和水蒸汽 25t/h左右,这些蒸汽通过阀门43、汽轮机进汽保安装置45进入汽轮机46做功,驱动发电机47发电,回收有效电能3600kw左右;高压闪蒸罐41降温后的疏水进入真空闪蒸罐42,在真空闪蒸罐42中后进行真空闪蒸,产出压力为-35kpa的饱和蒸

汽32t/h左右,这部分蒸汽全部进入汽水换热器44后由循环水冷却,热量放空;真空闪蒸罐42的疏水排至沉淀池48;

41.汽轮机46做功后的蒸汽进入高真空凝汽器411后凝结成水,通过凝结水泵49排至沉淀池48;高真空凝汽器411内部的真空由真空泵410建立。

42.通过上述节能改造后,高闪蒸汽可以为企业节电3600kw左右,全年节电2880万度,节约电费1400 万元左右。

43.然而上述系统由于缺乏对蒸汽中灰尘和腐蚀性介质的应对措施,注定无法长期有效运行。汽轮机运行周期极短,最长时间不会超过半年。

44.如图4所示,图4中的系统为对常规汽轮机能量回收系统采用本专利进行汽轮机净化系统改造后的高温水闪蒸系统。在图3所示的汽轮机余热回收发电节能技术方案中,增加本专利所示的装置和操作方法后,可以将储存在分散缓蚀剂溶液罐12中的分散缓蚀剂,通过分散缓蚀剂加药泵13增压,经分散缓蚀剂喷嘴 5注入高闪蒸汽管道中,与高闪蒸汽混合,净化汽轮机7内部的部件;此外通过汽轮机7在开停机过程中开启维保蒸汽阀门1,采用干净饱和蒸汽或过热蒸汽对汽轮机7进行定期净化,可以充分防止脏蒸汽中的灰尘和腐蚀物粘接在汽轮机转动部件上,确保图3所示的汽轮机余热回收发电装置长期可靠运行。

45.下面结合实施例1说明本技术的技术方案的运行过程。

46.实施例1

47.此实施例为一种汽轮机防尘防腐蚀在线维保系统,包括汽轮机7、汽轮机动力蒸汽管道6、维保用蒸汽管道8、分散缓蚀剂管道9,汽轮机动力蒸汽管道6与汽轮机7内部连通并向汽轮机7内通入动力蒸汽,动力蒸汽驱动汽轮机7内的运动部件运转,所述汽轮机动力蒸汽管道6上设置有动力蒸汽阀门2。维保用蒸汽管道8与汽轮机7内部连通,维保用蒸汽管道8上设置有维保蒸汽阀门1。分散缓蚀剂管道9通过汽轮机动力蒸汽管道6与汽轮机7内部连通;分散缓蚀剂管道9向汽轮机动力蒸汽管道6内通入分散缓蚀剂,分散缓蚀剂与动力蒸汽混合后通入汽轮机7内部。

48.此实施例的技术方案中,需要在汽轮机原有的汽轮机动力蒸汽管道6之外,再增加两路进气管路,其中,增加维保用蒸汽管道8、分散缓蚀剂管道9均可以通过汽轮机动力蒸汽管道6进入汽轮机7内部,只需分别在汽轮机动力蒸汽管道6、维保用蒸汽管道8、分散缓蚀剂管道9上分别增加一个阀门用以分别控制三个管路的通断。这样的方式可以无需对汽轮机7机体进行改造,只改造汽轮机的外围管路即可,改造施工难度极小。

49.维保用蒸汽管道8的作用是向汽轮机7内通入维保蒸汽,用维保蒸汽对汽轮机7内壁和内部的汽轮机叶轮、主轴和汽轮机动叶片进行吹扫,防止动力蒸汽中的灰尘和腐蚀性介质粘结于汽轮机7内部。维保蒸汽可以在任何时候通入到汽轮机7内,但是为了有较好的维保清洁效果且能降低能耗,此实施例中选择在汽轮机7处于停机过程中但汽轮机7内部的运动部件仍保持运动状态时通入维保蒸汽进行吹扫。

50.带有灰尘和腐蚀性介质的动力蒸汽的压力较大,这样才能驱动叶轮和叶片,但是由于压力大,动力蒸汽的冲击力也较大,冲击力使得灰尘和腐蚀性介质黏附在汽轮机7的内壁、叶轮、动叶片上。为了保证维保蒸汽能够顺利的进入汽轮机7内并且防止灰尘和腐蚀性介质粘结在汽轮机7的内部,维保蒸汽需要高于动力蒸汽的压力,所以在本实施例中,

51.将维保用蒸汽管道8内的维保蒸汽的压力设定为大于汽轮机动力蒸汽管道6内的

动力蒸汽的压力,以保证有效的净化汽轮机7内部。

52.汽轮机动力蒸汽管道6向汽轮机7内部通入的动力蒸汽为煤气化装置产生的高温灰水闪蒸汽,这样可以对高温灰水闪蒸汽的热能进行有效的回收利用。相应的维保用蒸汽管道8向汽轮机7内部通入的蒸汽为干净饱和蒸汽或过热蒸汽。在实际应用过程中,维本实施例中采用干净饱和蒸汽或过热蒸汽作为维保蒸汽使用,其目的是在有限的维保时间内保证更好的净化效果。

53.此实施例中,汽轮机7内部所有的动叶片均采用无页顶叶片。现有技术中的汽轮机动叶片结构由叶根、叶型和页顶组成,页顶的部分按照需要成组连在一起,其作用是:改变动叶片的自振频率,以避开共振,从而提高了动叶片的振动安全性;但是在本技术中,由于要使用维保蒸汽对汽轮机内部进行净化,在对动叶片进行维保净化时,维保蒸汽会将动叶片的灰尘带至页顶处,并在页顶处累积,阻碍灰尘的清除,因此所示在本实施例中采用无页顶动叶片,对无页顶动叶片进行防共振设计,以确保动叶片在维保过程中不会产生灰尘堆积,同时不会产生自激震荡,保证汽轮机的长期稳定运行。

54.分散缓蚀剂管道9向汽轮机7内部通入的分散缓蚀剂为分散剂和缓蚀剂的混合物。分散缓蚀剂的压力大于汽轮机动力蒸汽的气压且分散缓蚀剂在汽轮机7正常工作过程中持续通入。

55.缓蚀剂的作用是防止动力蒸汽中的离子黏附在汽轮机内壁和内部零件上,分散剂的作用是使得动力蒸汽中的灰尘更加容易沉淀,这样可以在一定程度上保证汽轮机内壁和内部零件不黏结灰垢,使得汽轮机在长期工作过程中保持稳定的工作状态,并且能够方便进行后续的维保。所以分散缓蚀剂需要在汽轮机7工作过程中通入,才能达到较好的效果。在汽轮机7的动力蒸汽通气量和通气压力较大的情况下,需要在汽轮机7工作过程中连续不断地通入分散缓蚀剂,才能达到较好的分散缓蚀效果。

56.在此实施例中,分散缓蚀剂管道9一端连接分散缓蚀剂溶液罐3,分散缓蚀剂管道9中段设置分散缓蚀剂加药泵4,分散缓蚀剂管道9抽取分散缓蚀剂溶液罐3内的分散缓蚀剂并通过分散缓蚀剂加药泵4加压输送。

57.在关闭汽轮机动力蒸汽管道6上的动力蒸汽阀门2后,汽轮机7处于停机过程中但汽轮机7内部的运动部件仍保持运动状态时,维保用蒸汽管道8向汽轮机7内部通入维保蒸汽;向汽轮机7内部通入维保蒸汽的时间为两个小时。

58.在动力蒸汽阀门2关闭的状态下,才能够进入汽轮机维保状态,此时完全开启维保蒸汽阀门1,使得维保蒸汽在高于动力蒸汽的压力下大量进入到汽轮机7内,以对汽轮机7内部进行维保。汽轮机的维保时间可以保持较长的时间,时间越长,其效果越好。但是汽轮机一般停机时间较短,且持续运行时间极长,所以在实际操作过程中可能没有那么长的时间供维保使用。所以,在本实施例中,将维保清洁的时长定为两个小时。低于此时间,维保效果不理想。但是如果高于此时长,可能汽轮机没有那么长的停机时间,并且由于时间越长通入蒸汽量越多,其成本也就越高,所以两个小时是既能够保证维保效果,又具有较低成本的方案。

59.在汽轮机7正常运转且动力蒸汽阀门2打开时,维保蒸汽阀门1可以保持部分开启且维保用蒸汽管道 8内的蒸汽压力大于汽轮机动力蒸汽管道6的蒸汽压力。

60.在本实施例中,在汽轮机7通过动力蒸汽管道6输送动力蒸汽并运转的过程中,可

以部分开启维保用蒸汽管道8的维保蒸汽阀门1,同时小流量的通入维保蒸汽,用以在汽轮机7运行过程中进行维保,防止灰尘、腐蚀性介质在汽轮机内部的粘结。在汽轮机7通过动力蒸汽管道6输送动力蒸汽并运转的过程中,部分开启维保蒸汽阀门1的时间段可以是整个汽轮机7运行过程,也可以是分时间段开启。在汽轮机7通过动力蒸汽管道6输送动力蒸汽并运转的过程中,部分开启维保蒸汽阀门1的时间,需要根据汽轮机7内部受灰尘和腐蚀性介质影响的情况决定。

61.一种汽轮机防尘防腐蚀在线维保方法,使用上述的汽轮机防尘防腐蚀在线维保系统,包括以下步骤:

62.汽轮机7正常工作时,通过汽轮机动力蒸汽管道6向汽轮机7内通入动力蒸汽;在汽轮机7处于停机过程中但汽轮机7内部的运动部件仍保持运动状态时,打开维保用蒸汽管道8的维保蒸汽阀门1,维保用蒸汽管道8向汽轮机7内部通入维保蒸汽并通过维保蒸汽吹扫汽轮机7内壁和汽轮机7的运动部件表面;汽轮机7内部的运动部件包括汽轮机主轴、叶轮和汽轮机动叶片等;汽轮机动力蒸汽管道6向汽轮机7内部通入的蒸汽为煤气化装置产生的高低温灰水闪蒸汽。维保用蒸汽管道8向汽轮机7内部通入的蒸汽为干净饱和蒸汽或过热蒸汽。汽轮机7内部的运动部件包括汽轮机主轴、叶轮和动叶片,汽轮机动叶片为无页顶叶片。

63.在本实施例的维保方法中,使用维保蒸汽对汽轮机7内部进行维保。在维保过程中,维保蒸汽的压力需高于动力蒸汽的压力,以达到较好的维保效果。在实际使用过程中,汽轮机7内部有多个和多级蒸汽喷嘴,维保蒸汽通过蒸汽喷嘴吹向汽轮机动叶片,以驱动叶轮和动叶片运动,维保蒸汽从每一级动叶片后面流出,最终从末级流出,汽轮机内部的叶轮和动叶片,在维保蒸汽的作用下可以有效净化汽轮机的叶轮和动叶片,除去动力蒸汽在汽轮机叶轮和动叶片上积累的粉尘和腐蚀性介质。还有一部分维保蒸汽朝向汽轮机7内壁上需要净化的部分,这样可以对汽轮机7内部进行较全面的净化。

64.在动力蒸汽驱动汽轮机7内的运动部件运转过程中,分散缓蚀剂管道9通过汽轮机动力蒸汽管道6向汽轮机内通入分散缓蚀剂。分散缓蚀剂为分散剂和缓蚀剂的混合物。分散缓蚀剂的压力大于汽轮机动力蒸汽的气压且分散缓蚀剂在汽轮机7正常工作过程中持续通入。

65.通入分散缓蚀剂,可以减少灰尘和腐蚀性介质在汽轮机7内部的黏附,保持汽轮机7在运行过程中保持较好的工作状态。由于汽轮机7连续长时间的工作状态,本实施例中,分散缓蚀剂持续的通入,虽然会有较大的成本,但是其效果优于分时间段通入的方式。

66.在关闭汽轮机动力蒸汽管道6上的动力蒸汽阀门2后,汽轮机7处于停机过程中但汽轮机7内部的运动部件仍保持运动状态时,维保用蒸汽管道8向汽轮机7内部通入维保蒸汽;向汽轮机7内部通入维保蒸汽的时间大于等于两个小时;向汽轮机7内部通入维保蒸汽的时间允许延续至汽轮机7下次开机之前。

67.在汽轮机7正常运转且动力蒸汽阀门2打开时,维保蒸汽阀门1可以保持部分开启且维保用蒸汽管道 8内的蒸汽压力大于汽轮机动力蒸汽管道6的蒸汽压力。

68.实施例2

69.此实施例与实施例1的区别在于:在汽轮机7停机后再次启动时,维保用蒸汽管道8向汽轮机7内部通入维保蒸汽并吹扫汽轮机7内壁和汽轮机7的运动部件表面。

70.在此实施例中,将汽轮机7内部的维保时间设置在汽轮机7停机后再次启动的过程

中,在汽轮机7停机后再次启动并对汽轮机7内部进行维保时,需要关闭动力蒸汽阀门2并打开维保蒸汽阀门1向汽轮机7 内部通入维保蒸汽。此时的维保时间,即向汽轮机7内部通入维保蒸汽的时间至少为两个小时,才能够保证有较好的净化效果。

71.在此实施例中,可以将分散缓蚀剂按一定的时间间隔分时间段通入汽轮机7中,此方式的成本小于实施例1中的方式,但是效果也有降低,在实际使用过程中,可以根据汽轮机7的实际工作情况进行选择。

72.分散缓蚀剂在汽轮机7正常工作过程中按一定的时间间隔分时间段通入。

73.在关闭汽轮机动力蒸汽管道6上的动力蒸汽阀门2后,当汽轮机7处于停机过程中但汽轮机7内部的运动部件仍保持运动状态时,维保用蒸汽管道8向汽轮机7内部通入维保蒸汽,向汽轮机7内部通入维保蒸汽的时间延续至汽轮机7下次开机之前。

74.在此实施例中,在汽轮机7停机后至汽轮机7下次启动前,均向汽轮机7内部通入维保蒸汽,维保蒸汽通气时间长,相应的维保效果也更好。此处应该注意的是,此实施例中,通入维保蒸汽的时长应该至少为两小时,也就是说,汽轮机7需要有停机至少两小时的时间。

75.实施例3

76.此实施例与上述实施例的区别在于:

77.分散缓蚀剂管道9直接与汽轮机7内部连通并向汽轮机7内通入分散缓蚀剂。此实施例中,分散缓蚀剂管道9直接向汽轮机内通入分散缓蚀剂,但是分散缓蚀剂与动力蒸汽的混合效果不如实施例1中的方案。为了提高分散缓蚀剂在汽轮机内的分布均匀度,可以使用不同的管路将分散缓蚀剂喷射至汽轮机内的不同部分。

78.当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明的净化范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1