摩擦驱动系统和风力发电机组的制作方法

1.本发明涉及风力发电机组技术领域,更具体地讲,本发明涉及一种摩擦驱动系统和风力发电机组。

背景技术:

2.风力发电机组是将风能转换为机械能的动力机械。传统的风力发电机组由一台发电机组成。叶轮经由一条主机械传动链驱动发电机,将风能转化为电能。发电机额定功率通常在几兆瓦至十几兆瓦之间。因此,整个系统中各个主要部件的体积较大,重量重,成本高。

3.对于直驱系统,主轴直接与发电机连接。主轴轴承不但要支撑叶轮轮毂,承受来自叶轮的载荷,同时还要支撑发电机转子,保证发电机转子和定子之间的设计间隙。因此,主轴轴承所受载荷较大,容易出现故障。

4.对于半直驱系统,主轴通过增速齿轮箱与发电机连接。为保证齿轮箱中齿轮之间的啮合质量,主轴与齿轮箱输入端也需要保持严格的几何位置关系。这对主轴系轴承的支撑刚度提出了很高的要求。这导致轴承被“过度设计”,尺寸进一步增大,重量重,成本以超线性方式激增。

5.另外,这种一塔一机的构架,不利于风能的充分利用,也不便于风机系统的模块化。这种趋势随风力发电机组的大型化,愈显突出。

技术实现要素:

6.本发明的目的在于提供一种与齿轮传动相比可大幅度降低设计、制造和运维成本的摩擦驱动系统和风力发电机组。

7.本发明的目的在于提供一种能够有效降低风机系统成本便于系统模块化设计的摩擦驱动系统和风力发电机组。

8.本发明的目的在于提供一种能够提高风能利用率的摩擦驱动系统和风力发电机组。

9.根据本发明的一方面,提供一种摩擦驱动系统,所述摩擦驱动系统可包括:支架环;驱动环,提供驱动力;至少一个摩擦轮电机总成,装配在所述支架环与所述驱动环之间,每个所述摩擦轮电机总成包括电机和摩擦轮,所述摩擦轮固定到所述电机的电机轴,其中,所述摩擦轮与所述驱动环摩擦接触,在所述驱动环的驱动下,所述摩擦轮受所述驱动环的摩擦力而转动。根据本发明的摩擦驱动系统,通过利用摩擦轮进行动力传递,与齿轮传动相比,可大幅度降低设计、制造和运维成本。

10.可选地,所述摩擦驱动系统可包括多个所述摩擦轮电机总成,多个所述摩擦轮电机总成沿所述支架环和所述驱动环的周向分布。根据本发明的摩擦驱动系统,通过以多个分布式发电机组取代一个大功率中心发电机组进行发电,可实现模块化设计、组装,并且可根据风力资源实时决定实际运行的发电机组的数量,以提高风能利用率。

11.可选地,所述支架环和所述驱动环可同轴设置。

12.可选地,所述支架环可设置在所述驱动环的径向外侧或径向内侧。

13.可选地,所述电机轴与所述支架环和所述驱动环的轴向平行。

14.可选地,所述摩擦驱动系统可包括自动加载装置,所述自动加载装置使所述摩擦轮所受法向压力随摩擦力的增加而增加。

15.可选地,每个所述摩擦轮电机总成上设置有所述自动加载装置。

16.可选地,所述自动加载装置包括摆臂机构,所述摆臂机构连接所述摩擦轮电机总成与所述支架环,在所述驱动环的驱动下,所述摩擦轮电机总成和所述摆臂机构相对于所述支架环摆动。

17.可选地,所述自动加载装置还包括安装在所述支架环上的压紧弹簧,所述压紧弹簧作用到所述摆臂机构上,使得所述摩擦轮压靠到所述驱动环上。

18.可选地,所述摩擦驱动系统满足式1或与式1等效的摩擦自锁条件:

[0019][0020]

其中,α为所述摩擦轮和所述电机轴的中心a至所述驱动环的驱动中心o的连线oa与所述驱动中心o处的垂直线oc的夹角,β为所述中心a至所述摆臂机构的摆动中心b的连线ab与所述连线oa的夹角,mg为所述摩擦轮电机总成的总重量在所述垂直线oc的方向上的分量,q为所述摩擦轮与所述驱动环之间的接触法向总压力,μ为所述摩擦轮与所述驱动环的接触摩擦系数。

[0021]

可选地,与式1等效的摩擦自锁条件包括式2:

[0022][0023]

其中,ff为所述摩擦轮与所述驱动环之间的切向摩擦力。

[0024]

可选地,根据所述摩擦轮电机总成的夹角α,调整所述摆臂机构的摆臂有效长度l以及所述摆臂机构的摆动中心b距所述驱动中心o的距离ob中的至少一个,以使每个所述摩擦轮电机总成满足所述式1或所述式2,所述摆臂有效长度l为所述摆臂机构的摆动中心线至所述电机轴的中心线之间的距离。

[0025]

可选地,所述摩擦驱动系统被放置为使得所述支架环和所述驱动环的轴线与水平面垂直,所述摩擦驱动系统满足式3的摩擦自锁条件:

[0026]

tanβ≤μ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0027]

其中,β为所述电机轴的中心a至所述摆臂机构的摆动中心b的连线ab与所述电机轴的中心a至所述驱动环的驱动中心o的连线oa的夹角,μ为所述摩擦轮与所述驱动环的接触摩擦系数。

[0028]

可选地,所述摆臂机构包括安装在所述电机上的两个摆臂,所述两个摆臂彼此平行,所述摆臂通过连接件连接到所述支架环,并且能够相对于所述支架环摆动。

[0029]

可选地,所述电机轴从所述电机的两侧伸出,每个电机轴上安装有至少一个所述摩擦轮,所述驱动环包括两个滚道,所述两个滚道分别与所述电机的两侧的所述摩擦轮接触。

[0030]

可选地,所述驱动环包括设置在所述两个滚道之间并与所述电机对应的隔离沟

槽,所述隔离沟槽相对于所述两个滚道下凹以与所述电机间隔开。

[0031]

可选地,所述驱动环和/或所述支架环由至少一段的环形组件拼装而成。

[0032]

根据本发明的另一方面,提供一种风力发电机组,所述风力发电机组包括如上所述的摩擦驱动系统。

[0033]

可选地,所述摩擦驱动系统被放置为使得所述支架环和所述驱动环的轴线与水平面平行或垂直,所述支架环与所述风力发电机组内的固定部件相连,所述驱动环由所述风力发电机组的叶轮主轴驱动。

[0034]

可选地,所述摩擦驱动系统被放置为使得所述支架环和所述驱动环的轴线与水平面平行,所述支架环与风力发电机组的底座或定轴相连,所述驱动环安装在所述叶轮主轴上。

[0035]

可选地,所述摩擦驱动系统被放置为使得所述支架环和所述驱动环的轴线与水平面垂直,所述支架环与风力发电机组的塔架或法兰相连,所述叶轮主轴通过变向齿轮将驱动力传递给所述驱动环。

[0036]

根据本发明的摩擦驱动系统,通过利用摩擦轮进行动力传递,与齿轮传动相比,可大幅度降低设计、制造和运维成本。

[0037]

根据本发明的摩擦驱动系统,与现有技术中的直驱系统相比,主轴轴承所受载荷小,不容易发生故障。

[0038]

根据本发明的摩擦驱动系统,可以以多个分布式发电机组取代一个大功率中心发电机组进行发电,可实现模块化设计、组装,并且可根据风力资源实时决定实际运行的发电机组的数量,以提高风能利用率。

附图说明

[0039]

通过下面结合附图进行的详细描述,本发明的上述和其它目的、特点和优点将会变得更加清楚,其中:

[0040]

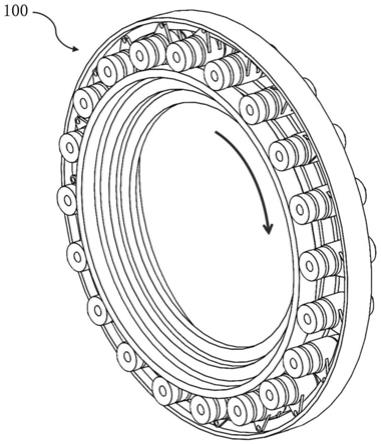

图1是根据本发明的实施例的摩擦驱动系统的示意图;

[0041]

图2是根据本发明的实施例的摩擦驱动系统的一部分的示意图;

[0042]

图3是根据本发明的实施例的摩擦驱动系统的分解图;

[0043]

图4是根据本发明的实施例的摩擦轮电机总成和自动加载装置的示意图;

[0044]

图5是根据本发明的实施例的电机和自动加载装置的示意图;

[0045]

图6是根据本发明的实施例的支架环的一部分的示意图;

[0046]

图7是根据本发明的实施例的驱动环的一部分的示意图;

[0047]

图8是根据本发明的一个实施例的摩擦驱动系统的工作原理图;

[0048]

图9是根据本发明的另一实施例的摩擦驱动系统的工作原理图。

[0049]

在附图中:100为摩擦驱动系统,10为支架环,20为驱动环,30为摩擦轮电机总成,11为销孔,21为滚道,22为隔离沟槽,31为电机,31a为电机壳,31b为电机轴,32为摩擦轮,40为摆臂机构,41为摆臂,42为定位销孔,50为压紧弹簧。

具体实施方式

[0050]

以下,将参照图1至图9描述根据本发明的实施例的摩擦驱动系统。

[0051]

如图1至图5所示,根据本发明的实施例的摩擦驱动系统100包括:支架环10;驱动环20,提供驱动力;至少一个摩擦轮电机总成30,装配在支架环10与驱动环20之间,每个摩擦轮电机总成30包括电机31和摩擦轮32,摩擦轮32固定到电机31的电机轴31b。摩擦轮32与驱动环20摩擦接触,在驱动环20的驱动下,摩擦轮32受驱动环20的摩擦力而转动。

[0052]

如图1至图3所示,摩擦轮电机总成30可装配在支架环10与驱动环20之间。支架环10可起到支架的作用,用于固定摩擦轮电机总成30。驱动环20可为摩擦轮电机总成30提供驱动力。

[0053]

如图4所示,摩擦轮电机总成30可包括电机31和摩擦轮32,摩擦轮32固定到电机31的电机轴31b。如图2所示,摩擦轮32与驱动环20摩擦接触,在驱动环20的驱动下,摩擦轮32受驱动环20的摩擦力而转动。由于电机轴31b与摩擦轮32固定连接,因此当摩擦轮32转动时,电机轴31b也转动,从而带动电机31发电。

[0054]

根据本发明的实施例,通过利用摩擦轮进行动力传递,与齿轮传动相比,可大幅度降低设计、制造和运维成本。

[0055]

根据本发明的实施例,如图1和图3所示,摩擦驱动系统100可包括多个摩擦轮电机总成30。多个摩擦轮电机总成30可沿支架环10和驱动环20的周向分布。

[0056]

也就是说,根据本发明的实施例,可以以多个分布式发电机组(即,多个摩擦轮电机总成30)取代一个大功率中心发电机组进行发电,可实现模块化设计、组装,并且可根据风力资源实时决定实际运行的发电机组的数量,以保证最大限度地利用风能。

[0057]

根据本发明的实施例,摩擦轮电机总成30的数量可由风场的实际情况确定,而不受具体限制。

[0058]

根据本发明的实施例,摩擦轮电机总成30可沿支架环10和驱动环20的周向均匀分布。

[0059]

根据本发明的实施例,在支架环10和驱动环20的周向上,多个摩擦轮电机总成30之间的间隔不受具体限制,并且可由摩擦轮电机总成30的数量确定。

[0060]

根据本发明的实施例,如图1所示,支架环10和驱动环20都可为环状,并且支架环10和驱动环20可同轴设置。

[0061]

可选地,如图1和图2所示,驱动环20可设置在支架环10的径向内侧。也就是说,支架环10的直径可大于驱动环20的直径,并且驱动环20设置在支架环10的内部空间中。

[0062]

然而,本发明不限于此,作为示例,驱动环20可设置在支架环10的径向外侧。也就是说,驱动环20的直径可大于支架环10的直径,并且支架环10设置在驱动环20的内部空间中。

[0063]

根据本发明的实施例,支架环10和/或驱动环20可以为一体的环形组件。然而本发明不限于此,为了降低制造成本,方便系统零部件的运输和装配,支架环10和/或驱动环20可由至少一段的环形组件拼装而成。

[0064]

根据本发明的实施例,如图4所示,摩擦轮电机总成30可包括电机31和摩擦轮32。

[0065]

如图5所示,电机31可包括电机壳31a、容纳在电机壳31a内的定子(未示出)和转子(未示出)以及从电机壳31a伸出的电机轴31b。根据本发明的实施例,电机31的定子和转子的具体结构不受限制。

[0066]

电机轴31b可与电机31的转子连接。根据本发明的实施例,如图2所示,电机轴31b

可与支架环10和驱动环20的轴向平行。

[0067]

根据本发明的实施例,如图4和图5所示,电机轴31b可从电机31的两侧伸出,每个电机轴31b上安装有至少一个摩擦轮32。虽然图4中示出了每个电机轴31b上安装有两个摩擦轮32,但每个电机轴31b上可仅安装一个摩擦轮32,或安装三个或更多个摩擦轮32。

[0068]

另外,作为示例,电机轴31b可仅从电机31的一侧伸出,每个电机轴31b上安装有至少一个摩擦轮32。

[0069]

根据本发明的实施例,各个摩擦轮电机总成30的结构(例如,电机轴31b和摩擦轮32的数量)可相同或不同,而不受具体限制。优选地,各个摩擦轮电机总成30的结构可相同。

[0070]

根据本发明的实施例,如图2和图7所示,驱动环20可包括两个滚道21,两个滚道21可分别与电机31的两侧的摩擦轮32接触。摩擦轮32可以是能够在滚道21上滚动的任何滚动体。可选地,摩擦轮32可以为橡胶充气轮胎或实心轮胎。可选地,摩擦轮32可利用例如金属材料、非金属材料和复合材料中的至少一种制成。

[0071]

根据本发明的实施例,驱动环20还可包括设置在两个滚道21之间并与电机31对应的隔离沟槽22,隔离沟槽22相对于两个滚道21下凹以与电机31间隔开,从而避免驱动环20剐蹭到电机31。

[0072]

根据本发明的实施例,在驱动环20的驱动下,摩擦轮32受驱动环20的摩擦力而转动,从而带动电机31发电。

[0073]

因此,需保证在传动时摩擦轮32与滚道21接触处不打滑(即,作纯滚动)。根据本发明的实施例,摩擦驱动系统100还可包括自动加载装置,自动加载装置使摩擦轮32所受法向压力随摩擦力的增加而增加。通过设置自动加载装置,可保证摩擦轮32与滚道21接触处有足够大的摩擦力,使得摩擦轮32与滚道21之间不出现较大的滑动位移。

[0074]

根据本发明的实施例,可在每个摩擦轮电机总成30上设置自动加载装置。

[0075]

作为示例,自动加载装置可包括摆臂机构40。如图2、图4和图5所示,每个摩擦轮电机总成30上可设置有摆臂机构40。摆臂机构40可将摩擦轮电机总成30与支架环10彼此连接。摆臂机构40的一端固定到摩擦轮电机总成30,摆臂机构40的另一端相对于支架环10可转动。因此,在驱动环20的驱动下,摩擦轮电机总成30可以与摆臂机构40一起相对于支架环10摆动。

[0076]

作为示例,如图5所示,摆臂机构40可包括安装在电机31上的两个摆臂41,两个摆臂41彼此平行。两个摆臂41中的每个可安装在电机31的电机壳31a上。可选地,两个摆臂41可垂直于电机31的电机壳31a。

[0077]

作为示例,每个摆臂41上可开设有定位销孔42。相应地,如图6所示,支架环10上沿周向开有一组销孔11。连接件(例如,定位销)12可穿过定位销孔42和销孔11,以将摆臂41可转动地连接到支架环10。

[0078]

在驱动环20提供的驱动力下,摆臂41和摩擦轮电机总成30可相对于支架环10摆动。摆臂机构40的摆动中心线(即,定位销孔42的中心线)至电机轴31b的中心线之间的距离为摆臂有效长度l。

[0079]

以下,参照图8和图9描述根据本发明实施例的摩擦驱动系统的工作原理图。

[0080]

图8是根据本发明的一个实施例的摩擦驱动系统的工作原理图。为了清楚示出,图8中仅示出了一个摩擦轮电机总成30。

[0081]

如图8所示,为保证摩擦轮32与滚道21之间不出现较大的滑动位移,摩擦驱动系统100满足式1的摩擦自锁条件或者与式1等效的摩擦自锁条件:

[0082][0083]

其中,α为摩擦轮32和电机轴31b的中心a至驱动环20的驱动中心o的连线oa与驱动中心o的垂直线oc的夹角,β为中心a至摆臂机构40的摆动中心b的连线ab(摆臂有效长度l)与连线oa的夹角,mg为摩擦轮电机总成30的总重量在垂直线oc的方向(在摩擦驱动系统100如图1中摆放的情况下,垂直线oc的方向为重力方向)上的分量,q为摩擦轮32与驱动环20之间的接触法向总压力,μ为摩擦轮32与驱动环20的接触摩擦系数。

[0084]

根据本发明的实施例,与式1等效的摩擦自锁条件包括下面的式2:

[0085][0086]

其中,ff为摩擦轮32与驱动环20之间的切向摩擦力。

[0087]

当根据本发明的摩擦驱动系统100运行时,驱动环20可以旋转以提供驱动力。例如,在将摩擦驱动系统100应用于风力发电机组时,驱动环20可由风力发电机组的叶轮主轴驱动而旋转。例如,驱动环20可沿顺时针方向旋转(如图1、图2和图8所示)。

[0088]

当驱动环20旋转时,驱动环20可通过摩擦力ff=μq拖动摩擦轮32沿逆时针方向旋转。同时,该摩擦力ff还施加于摆臂41一个沿逆时针方向摆动的力矩,将摩擦轮32楔入驱动环20和支架环10之间。由于连线oa和连线ab的长度之和大于摆动中心b至驱动中心o的距离,此力矩的作用结果使摩擦轮32与滚道21之间的接触法向总压力q随着ff的增加而增大,实现自动加载。

[0089]

根据本发明的实施例,为了使每个摩擦轮电机总成30满足式1或式2,可根据摩擦轮电机总成30的位置(角坐标,摩擦轮电机总成30的夹角α)调整摆臂机构40的摆臂有效长度l(图8中的连线ab),和/或调整摆臂机构40的摆动中心b距驱动中心o的距离ob。

[0090]

实现自动加载的必要条件是摩擦轮32与驱动环20的滚道21之间保持初始接触。当α+β小于或等于180度时,摩擦轮32与滚道21在摩擦轮电机总成自重的作用下自然保证初始接触。

[0091]

然而,当α+β大于180度时,摩擦轮32与滚道21需借助外力,才能保持最初的接触。根据本发明的实施例,自动加载装置还可包括安装在支架环10上的压紧弹簧50。压紧弹簧50可以是被压缩的弹簧。虽然未示出,但压紧弹簧50的一端可安装在支架环10上,压紧弹簧50的另一端可压靠到摆臂机构40的每个摆臂41的侧面,以将弹力施加到摆臂机构40。

[0092]

图9是根据本发明的另一实施例的摩擦驱动系统的工作原理图。如图9所示,压紧弹簧50可作用到摆臂机构40的摆臂41上,以向摆臂机构40提供弹力,进而使摩擦轮32压靠到驱动环20上,从而使摩擦轮32与驱动环20的滚道21之间保持初始接触。

[0093]

本发明的图1和图2示出了摩擦驱动系统100被放置为使得支架环10和驱动环20的轴线与水平面平行的情况。然而,本发明不限于此。作为另一示例,摩擦驱动系统100被放置为使得支架环10和驱动环20的轴线与水平面垂直,即,将图1中的摩擦驱动系统100顺时针旋转90度。

[0094]

在这种情况下,摩擦驱动系统100满足式3的摩擦自锁条件:

[0095]

tanβ≤μ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0096]

其中,β为连线ab与连线oa的夹角,μ为摩擦轮32与驱动环20的接触摩擦系数。

[0097]

公式(3)可以看作是式(1)或式(2)的特例。当支架环10和驱动环20的轴线与水平面垂直时,图8中的oc方向为水平方向,因此摩擦轮电机总成30的总重量在oc方向上的分量为0,因此式(1)和式(2)退化成式(3)。在这种情况下,摩擦自锁条件与摩擦轮电机总成30所处的位置(角坐标,摩擦轮电机总成30的夹角α)无关。

[0098]

根据本发明的另一实施例,还提供一种包括上述摩擦驱动系统100的风力发电机组。

[0099]

根据本发明的实施例,摩擦驱动系统100可被放置为使得支架环10和驱动环20的轴线与水平面平行或垂直。支架环10可与风力发电机组内的固定部件相连,驱动环20可由风力发电机组的叶轮主轴驱动。

[0100]

摩擦驱动系统100的具体设置位置可不受限制,只要使支架环10能够被固定,驱动环20能够被叶轮主轴驱动即可。

[0101]

作为一个示例,摩擦驱动系统100被放置为使得支架环10和驱动环20的轴线与水平面平行(即,如图1中那样竖直摆放)。此时,支架环10可与风力发电机组的底座或定轴相连以提供支撑力,驱动环20可被安装在风力发电机组的叶轮主轴上。

[0102]

作为另一示例,摩擦驱动系统100被放置为使得支架环10和驱动环20的轴线与水平面垂直(即,水平摆放)。此时,支架环10可与风力发电机组的塔架或法兰相连以提供支撑力。在这种情况下,叶轮主轴可通过例如变向齿轮将驱动力传递给驱动环20。

[0103]

在摩擦驱动系统100运行时,驱动环20可被叶轮主轴驱动而旋转,驱动环20通过摩擦力拖动摩擦轮32旋转,由于电机轴31b与摩擦轮32固定连接,因此当摩擦轮32转动时,电机轴31b也转动,从而带动电机31发电。

[0104]

根据本发明的摩擦驱动系统,通过利用摩擦轮进行动力传递,与齿轮传动相比,可大幅度降低设计、制造和运维成本。

[0105]

另外,根据本发明的摩擦驱动系统,与现有技术中的直驱系统相比,主轴轴承所受载荷小,不容易发生故障。

[0106]

此外,根据本发明的摩擦驱动系统,可以以多个分布式发电机组取代一个大功率中心发电机组进行发电,可实现模块化设计、组装,并且可根据风力资源实时决定实际运行的发电机组的数量,以提高风能利用率。

[0107]

尽管已经参照其示例性实施例具体描述了本发明的示例性实施例,但是本领域的技术人员应该理解,在不脱离权利要求所限定的本发明的精神和范围的情况下,可以对其进行形式和细节上的各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1