一种高温热泵与超临界二氧化碳联合循环的储能发电系统的制作方法

1.本发明属于能源领域,尤其涉及一种高温热泵与超临界二氧化碳联合循环的储能发电系统。

背景技术:

2.在碳达峰碳中和的背景下,需架构以新能源为主体的新型电力系统,而新能源(风电、光伏)发电不稳定、不可控的特点会对新能源的装机量造成影响,目前在青海、甘肃、新疆等风光资源较好的地域,新能源的装机量已接近天花板,因此必须配备储能系统才能进一步提升新能源的装机量。

3.目前主流的储能技术为抽水蓄能,其优势在于寿命长(50年以上)、充放电效率高(75%-77%),是目前最主流的储能技术。但抽水蓄能存在建设周期长、初投资高、受地理条件限制等缺陷,限制了其灵活应用。

4.国家也在大力推行新型储能技术的发展,截至2020年,我国已投运的新型电力储能(包含电化学储能、压缩空气储能、飞轮、超级电容器等)累计装机规模达到328万千瓦,这意味着到2025年,新型储能市场规模比2020年底的水平扩大10倍左右。而目前新型储能技术中,占据主流地位的电化学储能存在成本高昂、安全性低、寿命周期短等缺陷,多为小规模、短时间储能电站,压缩空气储能的单位储能密度低,采用地面压力储罐成本高,利用地下盐穴、废弃矿洞可降低投资成本,但也存在受地理条件限制等缺陷,其灵活性不足。

技术实现要素:

5.本发明提供一种高温热泵与超临界二氧化碳联合循环的储能发电系统,不受地域限制且储能效率高,能在光伏/风电存在弃光/风现象时,将电能用高温热泵系统以热量的形式储存再来,当电网缺电时,通过超临界二氧化碳发电系统发电上网,解决电量供应问题。

6.为实现上述目的,本发明的技术方案为:

7.一种高温热泵与超临界二氧化碳联合循环的储能发电系统,包括高温热泵系统、超临界二氧化碳发电系统、高温储能系统和低温储热系统;

8.所述高温热泵系统包括电动机、第一膨胀机、第一压缩机、高温放热器、第一回热器、低温吸热器,所述电动机、第一膨胀机和第一压缩机同轴布置,所述第一压缩机与高温放热器的高温进口连通,所述高温放热器的高温出口连通所述第一回热器的高温侧,所述第一回热器的高温侧连通所述第一膨胀机,所述第一膨胀机连通所述低温吸热器的工质进口,所述低温吸热器的工质出口连通所述回热器的低温进口,所述第一回热器的低温出口连通所述第一压缩机;

9.超临界二氧化碳发电系统包括发电机、第二膨胀机、第一换热器、第二回热器、高温冷却器、低温冷却器、第二压缩机,所述发电机和第二膨胀机同轴布置,所述第二膨胀机出口连通第二回热器的高温侧,经所述第二回热器的高温侧的二氧化碳工质一部分进入高

温冷却器,另一部分进入所述低温冷却器并与进入所述高温冷却器的二氧化碳工质汇合,然后经所述第二压缩机进入所述第二回热器的低温侧,所述第二回热器的低温侧连通所述第一换热器的低温进口,所述第一换热器的低温出口连通所述第二膨胀机的进口;

10.所述高温储能系统包括高温罐、低温罐,所述高温罐连通所述第一换热器的高温进口,所述第一换热器的高温出口连通所述低温罐,所述低温罐与所述高温放热器的低温进口连通,所述高温放热器的低温出口与所述高温罐连通;

11.所述低温储热系统包括冷水罐、热水罐,所述低温吸热器的高温出口连通所述冷水罐,所述冷水罐连通所述低温冷却器的低温进口,所述低温冷却器的低温出口连通热水罐,所述热水罐连通所述低温吸热器的高温进口。

12.所述超临界二氧化碳发电系统中第二回热器包括串联的高温回热器和低温回热器,所述第二膨胀机的出口依次连通所述高温回热器高温侧、低温回热器高温侧;所述第二压缩机的出口依次连通低温回热器低温侧、高温回热器的低温侧。

13.所述超临界二氧化碳发电系统还包括第三压缩机,经过所述低温回热器高温侧的二氧化碳工质,一部分分两路分别经过所述高温冷却器、低温冷却器,汇合后经所述第二压缩机、低温回热器的低温侧,与经过所述第三压缩机的另一部分汇合后,进入所述高温回热器的低温侧。

14.还包括高温储热系统,所述高温储热系统包括第二换热器、第三换热器、储冷罐和储热罐,储热罐的出口连通第三换热器的高温进口,所述第三换热器的高温出口连通储冷罐进口,所述储冷罐出口连通所述第二换热器的低温进口,所述第二换热器的低温出口连通所述储热罐的进口;

15.流经所述高温热泵系统中高温放热器的高温出口的工质,一部分进入所述第一回热器的高温进口,另一部分流经所述第二换热器的高温侧后与流经所述第一回热器高温侧的工质汇合;

16.所述超临界二氧化碳发电系统中,流经所述第二压缩机的二氧化碳工质分两路,一路流经所述低温回热器的低温侧,另一路流经所述第三换热器的低温侧后,与从所述低温回热器的低温出口流出的二氧化碳工质汇合。

17.所述高温储热系统和/或所述高温储能系统的介质为熔盐、颗粒或pcm。

18.所述高温热泵系统中的工质为氮气、氩气、空气或二氧化碳。

19.本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

20.(1)本发明的一实施例通将高温热泵与超临界二氧化碳发电系统的耦合,通过高温储热系统连通,高温储热系统用来储存高温热泵中制出的高温热量,供给超临界二氧化碳发电系统发电。因此可以将光伏/风电系统的弃光/风,甚至夜里谷电以高温热泵系统的热量形式储存,当电网缺电时,通过超临界二氧化碳发电系统发电上网,解决电量供应问题,而且不受地域限制;

21.低温储热系统用来储存利用超临界二氧化碳发电系统中的废热,供给高温热泵系统的低温端吸热,达到高效储能的目的。

22.(2)为了解决二氧化碳夹点现象,本发明的一实施例中超临界二氧化碳发电系统设置了两个并联的第二压缩机和第三压缩机,将经过低温回热器的二氧化碳工质分流压

缩;

23.另一实施例中将高温储热系统中,取消第三压缩机,将经过第二压缩机的二氧化碳工质分流,一部分经过低温回热器的低温侧,另一部分经过高温储热系统的第三换热器,然后汇合进入高温回热器的低温侧,相对于第一种实施方式,取消第三压缩机后,降低超临界二氧化碳发电系统的设备成本,同时换热器的换热效率远高于压缩机等熵效率,可提高整个储能发电系统的发电效率;由于高温热泵的电力能量来源为谷电或光伏弃电,而超临界二氧化碳发电系统的耗电为价值较高的正常电力,因此将第三压缩机耗费的正常电力替换为谷电或光伏弃电,可提升整个储能发电系统的经济效益。

附图说明

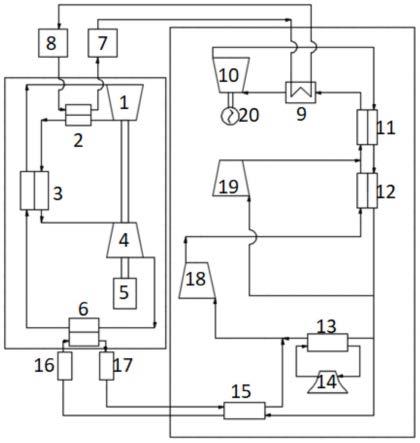

24.图1为本发明实施例1的高温热泵与超临界二氧化碳联合循环的储能发电系统的结构图;

25.图2为本发明实施2的高温热泵与超临界二氧化碳联合循环的储能发电系统的结构图。

26.附图标记说明:1-第一压缩机;2-高温放热器;3-第一回热器;4-第一膨胀机;5-电动机;6-低温吸热器;7-高温罐;8-低温罐;9-第一换热器;10

‑ꢀ

第二膨胀机;11-高温回热器;12-低温回热器;13-高温冷却器;14-空冷岛; 15-低温冷却器;16-热水罐;17-冷水罐;18-第二压缩机;19-第三压缩机; 20-发电机;21-第二换热器;22-第三换热器;23-储热罐;24-储冷罐。

具体实施方式

27.以下结合附图和具体实施例对本发明提出的一种高温热泵与超临界二氧化碳联合循环的储能发电系统作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

28.实施例1

29.参看图1,一种高温热泵与超临界二氧化碳联合循环的储能发电系统,包括高温热泵系统、超临界二氧化碳发电系统、高温储能系统和低温储热系统;

30.高温热泵系统包括电动机5、第一膨胀机4、第一压缩机1、高温放热器2、第一回热器3、低温吸热器6,电动机5、第一膨胀机4和第一压缩机1 同轴布置,第一压缩机1的出口连通高温放热器2的高温进口,高温放热器 2的高温出口连通第一回热器3的高温侧,第一回热器3的高温侧连通第一膨胀机4的进口,第一膨胀机4的出口连通低温吸热器6的低温进口,低温吸热器6的低温出口与第一回热器3的低温侧连通,第一回热器3的低温侧连通第一压缩机1的进口;

31.超临界二氧化碳发电系统包括发电机20、第二膨胀机10、第一换热器9、高温回热器11、低温回热器12、高温冷却器13、低温冷却器15、第二压缩机18、第三压缩机19,发电机20和第二膨胀机10同轴布置,第二膨胀机 10的出口连通高温回热器11的高温侧进口,高温回热器11的高温侧出口连通低温回热器12的高温侧进口,低温回热器12的高温侧出口分为三路,第一路经过高温冷却器13,第二路经过低温冷却器15,经过高温冷却器13和低温冷却器15的二氧化碳工质汇合后进入第二压缩机18,第二压缩机18的出口连通低温回热器12的

低温侧进口;第三路连通第三压缩机19的进口,经过第三压缩机19出口的二氧化碳工质与低温回热器12低温出口流出的二氧化碳工质汇合,进入高温回热器11的低温侧进口,高温回热器11的低温侧出口连通第一换热器9的低温进口,第一换热器9的低温出口连通第二膨胀机10的进口;

32.高温储能系统包括高温罐7、低温罐8,高温罐7的出口连通第一换热器 9的高温进口,第一换热器9的高温出口连通低温罐8的进口,低温罐8的出口连通高温放热器2的低温进口,高温放热器2的低温出口连通高温罐7 的进口;

33.低温储热系统包括冷水罐17和热水罐16,高温冷却器13与空冷岛14 完成循环,低温吸热器6的高温出口连通冷水罐17的进口,冷水罐17的出口连通低温冷却器15的低温进口,低温冷却器15的低温出口连通热水罐16 的进口,热水罐16的出口连通低温吸热器6的高温进口。

34.高温热泵系统中的工质为氮气、氩气、空气或二氧化碳,高温储能系统内的储热介质可以为熔盐、颗粒、pcm等。

35.在光伏/风电存在弃光/风现象时,甚至夜里谷电,将电能用高温热泵系统以热量的形式储存,当电网缺电时,通过超临界二氧化碳超临界二氧化碳发电系统发电上网,解决电量供应问题。

36.本实施例的储能发电系统的工作原理如下所示:

37.(1)高温热泵系统:高温热泵中的工质从第一压缩机1被压缩后的高温高压工质进入高温放热器2的高温侧,将热量传递给低温罐8内的低温介质 (低温介质获取到热量后,储存在高温罐7内),从高温放热器2内的流出的中低温高压工质,经过第一回热器3的高温侧,进一步释放热量,工质为低温高压状态,进入第一膨胀机4内做功,从第一膨胀机4内流出的工质为低温低压状态,首先经过低温吸热器6的低温侧吸收热量,然后进一步经过第一回热器3的低温侧吸热热量,进入第一压缩机1,完成整个循环。第一膨胀机4、第一压缩机1和电动机5同轴设置,第一膨胀机4做功可以抵消一部分第一压缩机1耗功,剩余第一压缩机1耗功由电动机5提供。

38.(2)超临界二氧化碳超临界二氧化碳发电系统:二氧化碳工质从第二膨胀机10内膨胀做功后的状态为高温低压状态,进入高温回热器11的高温侧和低温回热器12的高温侧释放热量后,变为低温低压状态,为了避免二氧化碳夹点现象,从低温回热器12高温侧流出的二氧化碳工质分流,一路再次分为两路分别进入高温冷却器13和低温冷却器15降温,降低第二压缩机18 的耗功,然后汇合进入第二压缩机18压缩,得到高压超临界二氧化碳,随后进入低温回热器12低温侧和高温回热器11低温侧吸收热量;另一路的二氧化碳工质进入第三压缩机19被压缩至高温高压状态,进入高温回热器11低温侧进一步吸收热量;从高温回热器11吸收热量的二氧化碳工质进入第一换热器9低温侧进一步吸收热量,然后再进入第二膨胀机10内做功发电,完成整个循环。

39.高温热泵与超临界二氧化碳发电系统的耦合通过高温储热系统—高温罐 7和低温罐8、低温储热系统

‑‑

冷水罐17和热水罐16,高温储热系统用来储存高温热泵中制出的高温热量,供给超临界二氧化碳发电系统发电,低温储热系统用来储存超临界二氧化碳发电系统中的废热,供给高温热泵系统低温端吸热。

40.实施例2

41.参看图2,实施例2与实施例1基本相同,区别在于:取消超临界二氧化碳超临界二氧化碳发电系统中的第三压缩机19,原有的第三压缩机19功能为将低温回热器12高温侧出口分流的一路超临界二氧化碳压缩至高温高压超临界二氧化碳,进入高温回热器11低温侧进口,避免夹点现象。

42.将第三压缩机19取消,替换为第三换热器22,即可在高温热泵系统和超临界二氧化碳发电系统之间设置高温储热系统,高温储热系统包括第二换热器21、第三换热器22、储冷罐24和储热罐23,储热罐23的出口连通第三换热器22的高温进口,第三换热器22的高温出口连通储冷罐24进口,储冷罐24出口连通第二换热器21的低温进口,第二换热器21的低温出口连通储热罐23的进口;

43.高温热泵系统中高温放热器2的工质出口的工质,一部分进入第一回热器3的高温进口,另一部分流经第二换热器21的高温侧后与流经第一回热器 3高温出口的工质汇合;

44.超临界二氧化碳发电系统中,流经第二压缩机18的的二氧化碳工质分两路,一路流经低温回热器12的低温侧,另一路流经第三换热器22的低温侧后,与从低温回热器12的低温侧出口流出的二氧化碳工质汇合。

45.高温储热系统与高温储能系统的传热介质同样可以为熔盐、颗粒或pcm。

46.高温热泵系统与超临界二氧化碳发电系统错峰运行,高温热泵系统运行时,从高温放热器2出口分流,一部分进入第一回热器3高温侧,另一部分经过第二换热器21高温侧释放热量,将释放的热量储存到储热罐23中,而后与第一回热器3高温出口流出的工质汇合进入到膨胀机内做功。储热罐23 中的介质热量通过第三换热器22传递给从第二压缩机18出来的一部分高压低温二氧化碳工质,然后回流至储冷罐24中。

47.因此采用这种实施方式可以降低设备成本,同时换热器的换热效率远高于压缩机等熵效率,可提高整个储能发电系统的发电效率;高温热泵的电力能量来源为廉价的谷电或光伏弃电,而发电系统的耗电为价值较高的正常电力,因此将第三压缩机19耗费的正常电力替换为谷电或光伏弃电,可提升整个储能发电系统的经济效益。

48.本发明的储能发电系统中高温热泵也可制冷,可降低超临界二氧化碳发电系统中空冷岛14的投资,且高温热泵可制冷至较低的温度,冷却超临界二氧化碳发电系统中压缩机的进口温度,从而降低压缩机耗功,提升超二发电系统的发电效率。

49.此储能发电系统具有安全可靠、成本低廉、可向电网提供转动惯量等优势。

50.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明做出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1