一种排放处理系统用柴油氧化催化器温度传感系统的制作方法

1.本发明涉及柴油机后处理控制技术领域,特别涉及一种排放处理系统用柴油氧化催化器温度传感系统。

背景技术:

2.商用车中型马力段排放处理系统的柴油氧化催化器(doc)内部有一个空气穿孔板结构的部件,主要起进气流量温度均匀分布的作用;而柴油氧化催化器(doc)内部的穿孔板和温度传感器的探头发生干涉现象,并导致温度传感器发生损坏,随后车辆组合仪表报性能故障、降扭、降速。

3.然而,就目前传统柴油氧化催化器温度传感系统而言,当穿孔板和温度传感器的探头存在干涉情况时,随着整车的运行,干涉部分发生相对摩擦,最后会导致穿孔板断裂、温度传感器探头破损,同时穿孔板通常焊接于柴油氧化催化器内,发现干涉状况很难对其进行拆卸,而且温度传感器连接方式复杂,不方便后期的更换和检修。

技术实现要素:

4.有鉴于此,本发明提供一种排放处理系统用柴油氧化催化器温度传感系统,其中boss连接座能够通过锁紧组件与柴油氧化催化器进行稳定连接,便于对boss连接座进行安拆,因此方便温度传感器后期的更换和检修;其次省去了穿孔板焊接于柴油氧化催化器内的生产工艺和步骤,减少了人工工时,并且省去了穿孔板焊接需要的定位工装。

5.本发明提供了一种排放处理系统用柴油氧化催化器温度传感系统,具体包括:柴油氧化催化器,所述柴油氧化催化器内设有温度传感器;所述柴油氧化催化器设有进口管,且进口管与柴油机的废气口相通;所述柴油氧化催化器一侧设有dpf;所述dpf一侧设有mixer,且mixer上设有scr,并且dpf和scr均通过卡箍与mixer相连接;

6.(一)首先,柴油机的废气排放经进口管进入柴油氧化催化器内;

7.(二)其次,mixer的喷射器将scr的催化剂与废气进行混合,并到达dpf内;

8.(三)此外,通过温度传感器将排气温度控制在到度的范围内,scr的氮氧化物的转换效率可以达到90%以上。

9.可选地,所述温度传感器通过boss连接座与柴油氧化催化器相连接,并通过锁紧组件控制;所述柴油氧化催化器内设有穿孔板,且穿孔板通过对接组件与柴油氧化催化器;所述柴油氧化催化器内设有横撑,且横撑通过两处安装板与柴油氧化催化器相连接,并通过锁紧螺栓控制。

10.可选地,所述柴油氧化催化器包括底部隔热罩、顶部隔热罩、端盖和安装槽,底部隔热罩与顶部隔热罩呈对称方式分布,且底部隔热罩与dpf相连接,并且底部隔热罩和顶部隔热罩内壁设有端盖,底部隔热罩的端盖侧壁设有两处安装槽,且安装板设置于安装槽内。

11.可选地,所述boss连接座安装于柴油氧化催化器的底部隔热罩上,且boss连接座顶部设有卡板,boss连接座上设有连接板,且连接板两端开设滑槽。

12.可选地,所述锁紧组件包括固定块、对接套、滑杆和压缩弹簧,固定块固定安装于柴油氧化催化器的顶部隔热罩上,对接套上设有两处滑杆,且滑杆上套装有压缩弹簧,滑杆滑动贯穿固定块,且压缩弹簧两端分别与固定块和对接套相连接,当锁紧组件与boss连接座呈连接状态时,对接套通过滑块与连接板的滑槽滑动连接,且对接套端部的卡口与卡板相卡接。

13.可选地,所述穿孔板设有四处通孔,且四处通孔呈矩形阵列方式分布,并且通孔两侧均设有两处定位孔。

14.可选地,所述对接组件包括第一对接杆、插孔、第二对接杆和插柱,第一对接杆和第二对接杆均为四处,且第一对接杆、第二对接杆分别与柴油氧化催化器的底部隔热罩和顶部隔热罩固定连接,并且第一对接杆上设有支撑组件,第一对接杆端部设有插孔,第二对接杆端部设有插柱,当第一对接杆和第二对接杆呈连接状态时,插柱滑插于插孔内。

15.可选地,所述横撑为u型结构,且横撑的两端竖板上设有卡块,并且横撑的两端竖板均开设有两处限位孔。

16.可选地,所述安装板开设有卡槽,安装板设有两处限位块,且两处限位块呈对称方式分布,横撑通过卡块与安装板的卡槽相卡接,且横撑的竖板设置于两处限位块之间,并且锁紧螺栓同时贯穿限位块和横撑的限位孔。

17.可选地,所述支撑组件包括支撑环、支撑弹簧和弹性卡扣,支撑环一侧设有支撑弹簧,且支撑环另一侧设有两处弹性卡扣,支撑环滑动安装于第一对接杆上,且支撑弹簧两端分别与支撑环和柴油氧化催化器的底部隔热罩相连接,当穿孔板通过对接组件和支撑组件与柴油氧化催化器呈连接状态时,第一对接杆滑动贯穿穿孔板的通孔,且支撑环支撑于穿孔板的底部,并且支撑环的弹性卡扣与穿孔板的定位孔相卡接。

18.有益效果

19.根据本发明的各实施例的柴油氧化催化器温度传感系统,由于对接套通过滑块与连接板的滑槽滑动连接,且对接套端部的卡口与卡板相卡接,boss连接座能够通过锁紧组件与柴油氧化催化器进行稳定连接,同时其连接结构简单,便于对boss连接座进行安拆,因此方便温度传感器后期的更换和检修。

20.此外,第一对接杆滑动贯穿穿孔板的通孔,且支撑环支撑于穿孔板的底部,并且支撑环的弹性卡扣与穿孔板的定位孔相卡接,由此可见,穿孔板能够快速从柴油氧化催化器内拆除,因此,在汽车运行过程中如果穿孔板与温度传感器出现干涉状况,穿孔板能够及时进行拆除,而且经试验验证删除穿孔板和不删除穿孔板的温度差异率小于1%。基于此判断不论是否存在穿孔板,对于进气温度的性能影响结果微乎其微。

21.此外,横撑通过卡块与安装板的卡槽相卡接,且横撑的竖板设置于两处限位块之间,并且锁紧螺栓同时贯穿限位块和横撑的限位孔,由于省去了横撑和穿孔板焊接于柴油氧化催化器内的生产工艺和步骤,减少了人工工时,并且省去了穿孔板焊接需要的定位工装。

附图说明

22.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

23.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

24.在附图中:

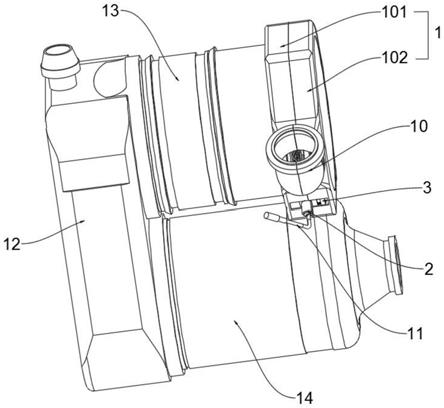

25.图1示出了根据本发明的实施例的柴油氧化催化器温度传感系统的合件总成示意图;

26.图2示出了根据本发明的实施例的柴油氧化催化器温度传感系统的由图1所示拆除顶部隔热罩后示意图;

27.图3示出了根据本发明的实施例的柴油氧化催化器温度传感系统的boss连接座、锁紧组件和温度传感器的示意图;

28.图4示出了根据本发明的实施例的柴油氧化催化器温度传感系统的底部隔热罩及内部部件的示意图;

29.图5示出了根据本发明的实施例的柴油氧化催化器温度传感系统的穿孔板的示意图;

30.图6示出了根据本发明的实施例的柴油氧化催化器温度传感系统的底部隔热罩、横撑和安装板爆炸状态示意图;

31.图7示出了根据本发明的实施例的柴油氧化催化器温度传感系统的图6中a部放大的示意图;

32.图8示出了根据本发明的实施例的柴油氧化催化器温度传感系统的顶部隔热罩和锁紧组件的示意图;

33.图9示出了根据本发明的实施例的柴油氧化催化器温度传感系统的图8中b部放大的示意图。

34.附图标记列表:

35.1、柴油氧化催化器;101、底部隔热罩;102、顶部隔热罩;103、端盖;104、安装槽;2、boss连接座;201、卡板;202、连接板;203、滑槽;3、锁紧组件;301、固定块;302、对接套;303、滑杆;304、压缩弹簧;4、穿孔板;401、通孔;402、定位孔;5、对接组件;501、第一对接杆;502、插孔;503、第二对接杆;504、插柱;6、横撑;601、卡块;602、限位孔;7、安装板;701、卡槽;702、限位块;8、锁紧螺栓;9、支撑组件;901、支撑环;902、支撑弹簧;903、弹性卡扣;10、温度传感器;11、进口管;12、mixer;13、dpf;14、scr。

具体实施方式

36.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

37.实施例:请参考图1至图9:

38.本发明提出了一种排放处理系统用柴油氧化催化器温度传感系统,包括:柴油氧化催化器1,柴油氧化催化器1包括底部隔热罩101、顶部隔热罩102、端盖103和安装槽104,底部隔热罩101与顶部隔热罩102呈对称方式分布,且底部隔热罩101与dpf13相连接,并且底部隔热罩101和顶部隔热罩102内壁设有端盖103,底部隔热罩101的端盖103侧壁设有两处安装槽104,且安装板7设置于安装槽104内;柴油氧化催化器1内设有温度传感器10;柴油氧化催化器1设有进口管11,且进口管11与柴油机的废气口相通;柴油氧化催化器1一侧设

有dpf13;dpf13一侧设有mixer12,且mixer12上设有scr14,并且dpf13和scr14均通过卡箍与mixer12相连接;温度传感器10通过boss连接座2与柴油氧化催化器1相连接,并通过锁紧组件3控制;柴油氧化催化器1内设有穿孔板4,且穿孔板4通过对接组件5与柴油氧化催化器1;柴油氧化催化器1内设有横撑6,且横撑6通过两处安装板7与柴油氧化催化器1相连接,并通过锁紧螺栓8控制;

39.(一)首先,柴油机的废气排放经进口管11进入柴油氧化催化器1内;

40.(二)其次,mixer12的喷射器将scr14的催化剂与废气进行混合,并到达dpf13内;

41.(三)此外,通过温度传感器10将排气温度控制在250到500度的范围内,scr14的氮氧化物的转换效率可以达到90%以上。

42.此外,根据本发明的实施例,如图3所示,boss连接座2安装于柴油氧化催化器1的底部隔热罩101上,且boss连接座2顶部设有卡板201,boss连接座2上设有连接板202,且连接板202两端开设滑槽203;

43.锁紧组件3包括固定块301、对接套302、滑杆303和压缩弹簧304,固定块301固定安装于柴油氧化催化器1的顶部隔热罩102上,对接套302上设有两处滑杆303,且滑杆303上套装有压缩弹簧304,滑杆303滑动贯穿固定块301,且压缩弹簧304两端分别与固定块301和对接套302相连接,当锁紧组件3与boss连接座2呈连接状态时,对接套302通过滑块与连接板202的滑槽203滑动连接,且对接套302端部的卡口与卡板201相卡接,boss连接座2能够通过锁紧组件3与柴油氧化催化器1进行稳定连接,同时其连接结构简单,便于对boss连接座2进行安拆,因此方便温度传感器10后期的更换和检修。

44.此外,根据本发明的实施例,如图5、图7和图9所示,穿孔板4设有四处通孔401,且四处通孔401呈矩形阵列方式分布,并且通孔401两侧均设有两处定位孔402;

45.对接组件5包括第一对接杆501、插孔502、第二对接杆503和插柱504,第一对接杆501和第二对接杆503均为四处,且第一对接杆501、第二对接杆503分别与柴油氧化催化器1的底部隔热罩101和顶部隔热罩102固定连接,并且第一对接杆501上设有支撑组件9,第一对接杆501端部设有插孔502,第二对接杆503端部设有插柱504,当第一对接杆501和第二对接杆503呈连接状态时,插柱504滑插于插孔502内;

46.支撑组件9包括支撑环901、支撑弹簧902和弹性卡扣903,支撑环901一侧设有支撑弹簧902,且支撑环901另一侧设有两处弹性卡扣903,支撑环901滑动安装于第一对接杆501上,且支撑弹簧902两端分别与支撑环901和柴油氧化催化器1的底部隔热罩101相连接,当穿孔板4通过对接组件5和支撑组件9与柴油氧化催化器1呈连接状态时,第一对接杆501滑动贯穿穿孔板4的通孔401,且支撑环901支撑于穿孔板4的底部,并且支撑环901的弹性卡扣903与穿孔板4的定位孔402相卡接,由此可见,穿孔板4能够快速从柴油氧化催化器1内拆除,因此,在汽车运行过程中如果穿孔板4与温度传感器10出现干涉状况,穿孔板4能够及时进行拆除,而且经试验验证删除穿孔板4和不删除穿孔板4的温度差异率小于1%。基于此判断不论是否存在穿孔板4,对于进气温度的性能影响结果微乎其微。

47.此外,根据本发明的实施例,如图6和图7所示,横撑6为u型结构,且横撑6的两端竖板上设有卡块601,并且横撑6的两端竖板均开设有两处限位孔602;

48.安装板7开设有卡槽701,安装板7设有两处限位块702,且两处限位块702呈对称方式分布,横撑6通过卡块601与安装板7的卡槽701相卡接,且横撑6的竖板设置于两处限位块

702之间,并且锁紧螺栓8同时贯穿限位块702和横撑6的限位孔602,由于省去了横撑6和穿孔板4焊接于柴油氧化催化器1内的生产工艺和步骤,减少了人工工时,并且省去了穿孔板4焊接需要的定位工装。

49.本实施例的具体使用方式与作用:本发明中,当锁紧组件3与boss连接座2呈连接状态时,对接套302通过滑块与连接板202的滑槽203滑动连接,且对接套302端部的卡口与卡板201相卡接,boss连接座2能够通过锁紧组件3与柴油氧化催化器1进行稳定连接,同时其连接结构简单,便于对boss连接座2进行安拆,因此方便温度传感器10后期的更换和检;当穿孔板4通过对接组件5和支撑组件9与柴油氧化催化器1呈连接状态时,第一对接杆501滑动贯穿穿孔板4的通孔401,且支撑环901支撑于穿孔板4的底部,并且支撑环901的弹性卡扣903与穿孔板4的定位孔402相卡接,由此可见,穿孔板4能够快速从柴油氧化催化器1内拆除;横撑6通过卡块601与安装板7的卡槽701相卡接,且横撑6的竖板设置于两处限位块702之间,并且锁紧螺栓8同时贯穿限位块702和横撑6的限位孔602,由于省去了横撑6和穿孔板4焊接于柴油氧化催化器1内的生产工艺和步骤,减少了人工工时,并且省去了穿孔板4焊接需要的定位工装。

50.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

51.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1